舷侧齿型纵桁耐撞性初探

王 林,李南南

(1.江苏科技大学船舶与建筑工程学院,江苏张家港215600)

(2.江苏科技大学船舶与海洋工程学院,江苏镇江212003)

舷侧齿型纵桁耐撞性初探

王 林1,李南南2

(1.江苏科技大学船舶与建筑工程学院,江苏张家港215600)

(2.江苏科技大学船舶与海洋工程学院,江苏镇江212003)

船舶碰撞通常导致船舱进水或变形、海洋环境污染以及人员伤亡等后果.为提高船舶舷侧的耐撞性,以某双壳油船舷侧为研究对象,设计一种齿型纵桁,并将其与传统舷侧结构相结合,形成一种新型舷侧结构.采用数值仿真软件建立舷侧模型,选取舷侧3个典型位置,对比新旧结构的吸能能力、碰撞力峰值和极限撞深.数值仿真结果表明:齿型纵桁舷侧结构具有较好的耐撞性.

船舶碰撞;双壳船;耐撞性;齿型纵桁

国际海事组织(IMO)作为联合国负责海上航行安全和防止船舶海洋污染的专门机构,一直致力于海洋防污染和航行安全公约的制定和相关技术的推广[1],它于2003年制订了双壳油船规则.对于油轮来说,双壳结构的设置不仅降低了碰撞、搁浅等事故发生后货油泄露到大海中的几率,同时也增大了船舶整体的强度和刚度.对于具有宽大货舱口的船舶,设置双层舷侧结构几乎使剪力下降为原来的一半,大幅提高了船舶的抗剪能力.因此,在诸如FPSO、大型油船、大型集装箱船和散货船等,都会设置双壳结构[2].

舷侧纵桁(side stringer)是双壳船上连接内外壳板的纵向加强构件,舷侧纵桁作为肋板及其他构件的支点,可以将载荷传递给强框架及内纵舱壁[3],因此,舷侧纵桁对船体结构的强度影响很大.在船舶发生碰撞时,舷侧内外壳板是主要的吸能构件,舷侧纵桁由于连接这些主要吸能构件,其刚度对载荷的传递产生重要影响.因此,许多学者和工程技术人员相继设计了多种类型的舷侧纵桁结构来改善船舶的耐撞性能,文献[4]中研究了菱形舷侧结构的角度问题,文献[5]中设计了帽形和半圆形舷侧结构等.

1 碰撞方案

船舶碰撞事故中,一般认为一艘船的船首90°垂直撞击另一艘船的舷侧是最危险的工况[6].文中模拟排水量为10 000 t带球鼻艏的船,以10 m/s的速度垂直撞击载重吨159 000 DWT双壳油船舷侧的情况.在整船模型碰撞分析中,发现碰撞应力区集中在8~10个肋位之间[7].因此,选择被撞船货舱区的一个舱段,因船底和甲板在碰撞过程中吸能和变形较小,故将其略去,舷侧与甲板和舭部的连接作为边界用约束代替,建模区域为舷侧部分,模型尺寸为19.2 m×18 m×2.4 m.被撞船材料为普通Q235船用碳素钢,采用Cowper-Symonds本构材料模型,并考虑材料应变率敏感性影响,应变率参数为40.4.图1为该油船典型中横剖面,图中标注了主要构件的布置和尺寸.该船的有关参数见表1.

图1 被撞船有限元模型(单位:mm)Fig.1 Finite element model of the damaged ship(unit:mm)

表1 159 000 DWT油船主尺度参数Table 1 Principle dimension of 159 000 DWT oil tanker

2 齿型纵桁设计思想

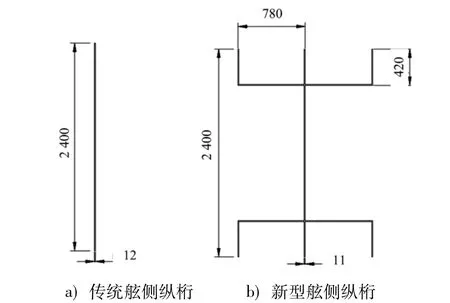

参与船体总纵强度的舷侧纵向连续构件有舷侧外板、舷侧纵桁和纵骨等[10].文中提出一种新型(齿型)纵桁,即用钢板将纵桁顶端两侧的纵骨相连,形成齿型结构.将其应用于双壳舷侧结构上,取代传统双壳舷侧间的纵桁结构,其他结构不变.当舷侧受到冲击作用时,将有更多的结构参与变形.为保持舷侧的整体结构性能,新型舷侧纵桁与传统舷侧纵桁结构质量相等,原纵桁厚度为12 mm,齿型纵桁厚度近似取为11 mm,如图2.

图2 新旧纵桁对比(单位:mm)Fig.2 Comparison chart of new and old stringer(unit:mm)

3 有限元模型及工况

碰撞位置:传统舷侧结构和齿型纵桁舷侧结构的撞击位置分别如图3中所示的3个位置:位置1为纵桁和横框架的交点;位置2为纵桁上的横框架中间位置;位置3为纵桁和横框架围成的长方体空箱位置,有限元模型和碰撞方案如图3,表2为工况对比分组情况.

图3 舷侧双壳结构有限元模型Fig.3 FEM of the double side structure

表2 工况对比分组Table 2 Load case comparision group

4 新旧双壳舷侧结构碰撞性能分析

4.1 损伤变形

图4为传统双舷侧结构在碰撞时间t=0.315 s时内壳板破裂,此时对应结构的极限撞深D为3.022 48 m,外板和外纵骨主要发生拉伸和撕裂变形,纵桁和框架主要发生压皱变形.

图4 传统舷侧结构碰撞损伤变形(t=0.315 s)Fig.4 Damage deformation of the old struck side structure

图5为新型双舷侧结构在t=0.340 s时内壳板破裂,此时对应结构的极限撞深D为3.043 m,外板和外纵骨主要发生拉伸和撕裂变形,纵桁和框架主要发生压皱变形.新型舷侧结构损伤变形如图5.

图5 新型舷侧结构碰撞损伤变形(t=0.340 s)Fig.5 Damage deformation of the new struck side structure

4.2 能量吸收

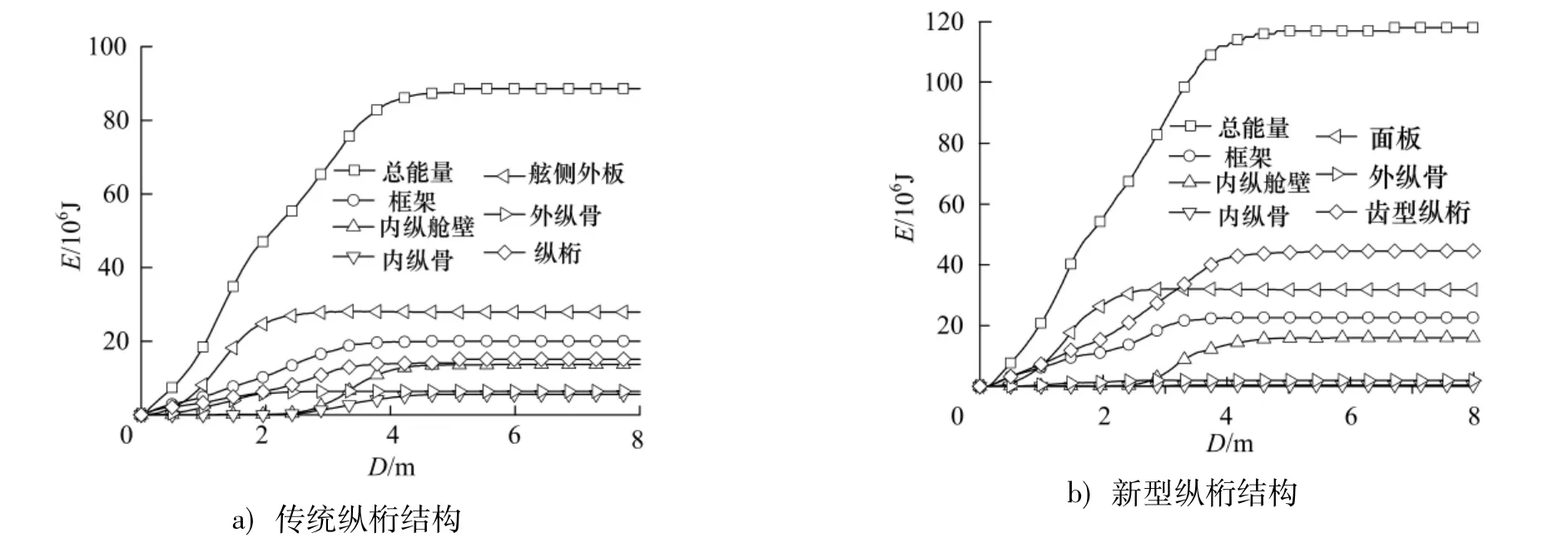

图6为传统舷侧结构和齿型纵桁舷侧结构在碰撞过程中的能量E曲线.从该曲线可以看出:①结构各部分的能量曲线趋势呈现一致性,在碰撞载荷下的结构吸能首先随着撞深D的增加而增加,达到最大值后逐渐趋于定值;② 在传统舷侧结构中,外板吸收能量最多,是结构的主要吸能构件,其次是强框架,然后是纵桁和内纵舱壁,纵骨吸收能量最少;③新型纵桁舷侧结构中纵桁代替传统结构中舷侧外板成为主要的吸能结构,其次是舷侧外板,然后是框架和内纵舱壁;④值得一提的是,新型结构中面板、强框架和内纵舱壁的吸能也有增加.表3为新旧舷侧结构各构件在极限撞深时刻对应的吸能结果汇总.

图6 吸能-撞深历程曲线Fig.6 Energy absorption-displacement curves

表3 舷侧结构各构件吸能Table 3 Energy absorption of structural components

4.3 碰撞力和撞头速度变化

图7为传统舷侧结构和新型(齿型)纵桁舷侧结构在碰撞过程中的碰撞力F-撞深D曲线.由该曲线可以看出:①碰撞力曲线具有明显的波动性,这是由于构件出现多次加载卸载过程;② 新旧结构的碰撞力都具有两个明显的峰值载荷,分别对应内外板破裂时撞深,且新式结构的碰撞力普遍高于传统结构,这是由于新型结构的刚度较原结构大.图8为传统舷侧结构和齿型纵桁舷侧结构在碰撞过程中的速度-撞深历程曲线.从该曲线可以看出:两种结构中对应的撞球在碰撞冲击载荷作用下的速度曲线趋势一致,速度首先减少后逐渐趋于定值,此时传统结构中对应撞头的速度由10 m/s减少到8.77 m/s,新型结构中对应撞头的速度由10 m/s减少到8.45 m/s.表4为新旧结构计算对比.

图8 撞球速度变化曲线Fig.8 Velocity-time curves

图7 碰撞力-撞深曲线Fig.7 Collision force-displacement curve

表4 新旧结构计算结果对比Table 4 Calculation results of new and old structure

4.4 齿型纵桁舷侧结构与传统舷侧结构耐撞性能比较

传统及齿型纵桁舷侧结构性能碰撞数见表5.

表5 传统及齿型纵桁舷侧结构碰撞性能参数Table 5 Results of two side structures

续表

5 结论

1)将齿型舷侧纵桁应用于船体结构上时舷侧外板和内纵舱壁之间的结构刚度降低,齿型纵桁端部连接舷侧外板区域增大,可以使双壳船舶舷侧有更多结构参与变形,增加结构的能量吸收能力;

2)对于齿型纵桁舷侧结构和传统舷侧结构,当撞击位置在1、2处,结构吸能分别增加33.%和18.9%,结构失效时间较传统结构略有延迟;当撞击位置在3处,结构吸能、失效时间、撞球剩余速度、碰撞力均与传统结构相近;

3)在传统舷侧结构中,舷侧外板是主要的吸能构件,新型舷侧结构中,纵桁的吸能明显增加,外板纵骨吸能与强框架吸能能力相差悬殊.

References)

[1] 杨世知.绿色船舶发展框架及技术前沿[J].中国海事,2013(11):40-42.Yang Shizhi.Framework and technology frontier on green ship development[J].China Maritime Safety,2013(11):40-42.(in Chinese)

[2]Huang Yanshun.Structural reliability analysis of a single hull bulk carrier and a double hull bulk carrier[J].Journal of Ship Mechanics,2007(6):62

[3] 杨永祥.船舶与海洋平台结构[M].北京:国防工业出版社,2008:55.

[4] 秦洪德,纪肖.油船菱形耐撞结构研究[J].船海工程,2011,40(1):1-4.Qin Hongde,Ji Xiao.The tankr crashworthiness structure of diamond[J].Ship&Ocean Engineering,2011,40(1):1-4.(in Chinese)

[5]蔺晓红,王敏.新型舷侧防护结构耐撞性能研究[J].船海工程,2013,42(1):9-12.Lin Xiaohong,Wang min.The new broadside protection structure crashworthiness research[J].Ship&Ocean Engineering,2013,42(1):9-12.(in Chinese)

[6] 刘敬喜,叶文兵,胡紫剑.单壳船舷侧结构的碰撞分析[J].中国造船,2008,49(21):124-132.Liu Jingxi,Ye Wenbing,Hu Zijian.Collision analysis of single hull ship structure[J].Shipbuilding of China.2008,49(21):124-132.(in Chinese)

[7] 黄毅铭.船舶舷侧新型耐撞结构研究[D].江苏镇江:江苏科技大学,2014:47.

(责任编辑:贡洪殿)

Study on crashworthiness of tooth grider side structure

Wang Lin1,Li Nannan2

(1.School of Naval Architecture and Civil Engineering,Jiangsu University of Science and Technology,Zhangjiagang Jiangsu 215600,China) (2.School of Naval Architecture and Ocean Engineering,Jiangsu University of Science and Technology,Zhenjiang Jiangsu 212003,China)

Ship collision is a common form of marine accidents,usually resulting in Cabin floods or deformation,marine pollution and casualties and other consequences.In order to improve the crashworthiness of ship broadside,we take a double hull oil tanker as the research object,design a tooth girder,and apply it to the traditional side structure.Using numerical simulation software ABAQUS,we establish a broadside model,select three typical broadside positions,and compare the energy absorption capacity,the impact force and limit hit depth of the new and the old structures.Simulation results show that the tooth stringer side structure has better crashworthiness.

ship collision;double hull tanker;broadside crashworthiness;tooth stringer

U663

A

1673-4807(2015)06-0516-05

10.3969/j.issn.1673-4807.2015.06.002

2015-04-01

王林(1963—),男,教授,研究方向为船舶与海洋工程结构力学.E-mail:wlin40@163.com

王林,李南南.舷侧齿型纵桁耐撞性初探[J].江苏科技大学学报(自然科学版),2015,29(6):516-520.