产角蛋白酶菌株Bacillus subtilis A1-2液体发酵产酶条件的优化

■闫志宇 李术娜 李红亚 徐丽娜 朱宝成

(1.河北农业大学生命科学学院,河北保定 071001;2.河北工程大学科技处,河北邯郸 056038)

近年来,随着我国畜牧业集约化、规模化发展,鱼粉、肉粉等常规动物蛋白饲料价格不断上涨,供求形势日益紧张,对养殖业造成巨大的成本压力,蛋白质饲料资源严重短缺成为限制我国饲料工业健康发展的主要因素之一。开发新的蛋白质饲料资源成为关注热点。与此同时,我国的家禽养殖业每年产生几十万吨的羽毛、蹄角等副产物,这些羽毛实际上营养丰富,其粗蛋白含量超过80%,氨基酸总量达到70%以上,尤其是半胱氨酸和胱氨酸含量为天然蛋白质饲料之冠;同时富含多种微量元素、维生素及生长因子,具有良好的利用价值[1-2]。然而,目前羽毛角蛋白的利用程度却较低,大量羽毛因无法被合理利用而遭废弃,造成了严重的资源浪费同时带来环境危害。因此加强羽毛类角蛋白的加工利用,不仅能在一定程度上缓解我国动物饲料蛋白源不足的状况,而且还能解决因羽毛大量积压产生的环境问题。

研究报道,角蛋白可以作为饲料添加剂促进畜禽的生长,如栗晓霞等利用对酶解羽毛粉部分代替蛋鸡饲料中的植物蛋白,发现添加2.5%和5%的酶解羽毛粉对蛋鸡各生长指标均无显著性影响[3]。Heugten等[4]用羽毛粉在生长肥育猪日粮中以8%的比例添加,收到很高的经济效益。王剑平等将羽毛粉饲喂牛等反刍动物,均取得一定收效[5]。刘晓霞等[6]用膨化羽毛粉饲喂1日龄樱桃谷肉鸭试验表明,加3%、4%、5%膨化羽毛粉试验组的平均增重均明显高于对照组,试验组的单位增重饲料消耗量均低于对照组,尤其是以添加4%试验组效果最佳。

传统的物理、化学法降解羽毛角蛋白,存在参数不易控制、高能耗、环境污染、三废不易处理、某些必需氨基酸损失、生产的羽毛粉消化率低等问题[7-8]。采用微生物处理羽毛废弃物,不仅能克服上述弊端,且微生物的生长代谢还会产生一些对动物生长有益的营养物质,对产品的营养成分加以补充。因此,利用微生物发酵技术来解决角蛋白的分解利用近年来越来越受关注。

尽管羽毛角蛋白的饲喂效果已经得到肯定,但羽毛饲料蛋白的微生物发酵降解法尚处于实验室研究阶段,真正规模化生产的很少,主要原因就在于工业发酵过程中需要消耗大量的能源,致使生成羽毛粉的成本较高。因此,要想推进角蛋白在饲料行业的应用,必须不断筛选高活性产酶菌株、增加现有菌株的产酶活性、多方探索降低成本的发酵工艺。

菌株Bacillus subtilis A1-2是实验室前期筛选到的特异性角蛋白酶菌株,角蛋白酶酶活较高且具有较好酶学特性,在A1-2菌株的羽毛降解产物中检测到13种氨基酸,其中酪氨酸含量最高,达到68.81%,其次是甲硫氨酸、缬氨酸和半胱氨酸,所占比例分别为8.730%、7.928%和7.068%,且降解液中富含钙、镁、硅、铁、锌等微量元素,其中钙含量达到了1.697 mg/l,硅的含量为1.56 mg/l;表明其在饲料行业中具有较好的应用潜力。笔者进一步对其产酶条件进行优化,旨在使其发酵水平得以提高,降低生产成本,以期为将该菌株应用于角蛋白饲料化利用的生产实践奠定科学基础。

1 材料与方法

1.1 试验材料

1.1.1 菌株

枯草芽孢杆菌Bacillus subtilis A1-2,由河北农业大学生命科学学院制药工程系分离保存。

1.1.2 培养基(W/V)

NA培养基:NaCl 1.0%、蛋白胨1.0%、牛肉膏0.5%、琼脂2.0%,pH值7.2~7.4;用于菌种保藏与活化。

种子培养基:NA培养基的液体形式;用于种子液制备。

基础发酵培养基:碳源1.0%,氮源1.0%,NaH2PO4·2H2O 0.2%,Na2HPO4·2H2O 0.4%,CaCl20.5%,pH值7.0~7.2。

1.2 试验方法

1.2.1 斜面活化与种子液培养

用接种环刮取供试菌A1-2的斜面菌苔转接至NA斜面培养基,37℃培养24 h后转接至液体种子培养基,200 r/min,37 ℃,摇床震荡培养16 h后使用。

1.2.2 Bacillus subtilus A1-2菌株产酶发酵培养基的优化

1.2.2.1 适合菌株产酶的诱导物、碳源、氮源、无机盐及表面活性剂种类

单因素改变基础发酵培养基中的诱导物、碳源、氮源、无机盐及表面活性剂等条件,配制不同的发酵培养基。将配制好的液体发酵培养基装入250 ml三角瓶中,每瓶装量50 ml,121℃湿热灭菌20 min。然后按4.0%的接种量接种1.2.1节中培养好的液体菌种,于200 r/min,30℃,摇床震荡培养72 h,发酵液10 000 r/min高速离心15 min去除菌体,取其上清用以测定角蛋白酶活力。

1.2.2.2 菌株产酶的培养基组成正交试验

以菌体液体发酵产生的角蛋白酶活力为检测指标,选择上述对微生物生长繁殖及产酶有影响的碳源、氮源、诱导物羽毛粉、金属离子和表面活性剂为因变量,采用L16(45)正交表设计和安排试验,对培养基组成进行优化。

试验时三角瓶中装液量50 ml/250 ml,接种量4.0%,摇床转速200 r/min,37℃恒温培养72 h,测定发酵液上清的酶活力。

1.2.3 供试菌株最适发酵条件的优化

采用1.2.2节优化出的培养基,单因素改变pH值、接种量、装液量及发酵温度、发酵时间等参数,通过发酵培养测定酶活力的方法来考察最适发酵条件。

1.2.4 酶活力测定方法[9]

发酵液经离心除菌,取其上清液1 ml,加2 ml Tris-HCl Buffer和10.0 mg羽毛粉(研磨机研碎至80目),置于40℃水浴保温振荡反应6 h,然后加入2 ml 10%TCA终止反应。30 min后,8 000 r/min,4℃离心15 min,上清液于280 nm处测定OD值(对照试验先加入TCA终止液)。

酶活力定义:以试验组与对照组在280 nm处测定的吸光度OD值的差值表示,吸光度值每增加1所需的酶量为1 U。

2 结果与分析

2.1 菌株A1-2液体发酵产角蛋白酶的培养基优化

2.1.1 不同诱导物对菌株A1-2发酵产酶的影响(见图1)

分别在基础发酵培养基中添加1.0%羽毛、80目羽毛粉、指甲为诱导物,并以不加任何诱导物作为空白对照,每处理3个平行。接种量4.0%,装液量50 ml/250 ml,将菌株经200 r/min,37℃恒温摇床培养72 h后测定发酵液上清的酶活力。结果表明,Bacillus subtilus A1-2菌株所产的角蛋白酶为诱导酶,羽毛和羽毛粉对其产角蛋白酶都具诱导作用,而指甲基本上无诱导作用,且羽毛粉诱导酶的合成效果最为显著。可能是由于羽毛粉经过粉碎处理其颗粒较小,与菌体接触更全面,更容易被菌株降解和利用。

图1 诱导物种类对菌株A1-2产角蛋白酶的影响

2.1.2 碳源种类对菌株A1-2产角蛋白酶的影响(见图2)

图2 不同碳源对菌株A1-2产角蛋白酶的影响

分别以葡萄糖、蔗糖、糊精、可溶性淀粉和玉米粉作为基础发酵培养基中的碳源,添加量均为1.0%,每种碳源设3个平行。相同条件下摇床培养72 h后测定不同碳源的发酵液中角蛋白酶活力。由图2可以看出:碳源种类对供试菌株产酶产生一定的影响,碳源为玉米粉、糊精、淀粉时对菌株产酶有促进作用,玉米粉效果最佳;而葡萄糖、蔗糖则对菌株产酶产生一定的抑制作用。这可能是由于玉米粉出糖类物质外还含有较丰富的蛋白质与维生素,在提供碳源的同时,也提供了氮源与生长因子,为菌株提供较好的生长与代谢环境,从而提高了产酶效率。

2.1.3 氮源种类对菌株A1-2产角蛋白酶的影响(见图3)

以1.0%的玉米粉作为碳源,分别以1.0%的硝酸盐、硫酸铵、酪蛋白、蛋白胨、酵母膏、牛肉膏和黄豆饼粉作为氮源配制发酵培养基,每项3个平行。相同条件下发酵培养,测定供试菌株在不同氮源下的酶活。由图3可以看出,有机氮源比无机氮源有更有利于菌株的生长代谢,其中黄豆饼粉对于供试菌株的产酶促进作用最强,其次是酵母膏和酪蛋白,但基于酪蛋白和酵母膏的成本相对较高,不利于工业化生产,因此应选取黄豆饼粉作为菌株产角蛋白酶的最适氮源。

图3 不同氮源对菌株A1-2产角蛋白酶的影响

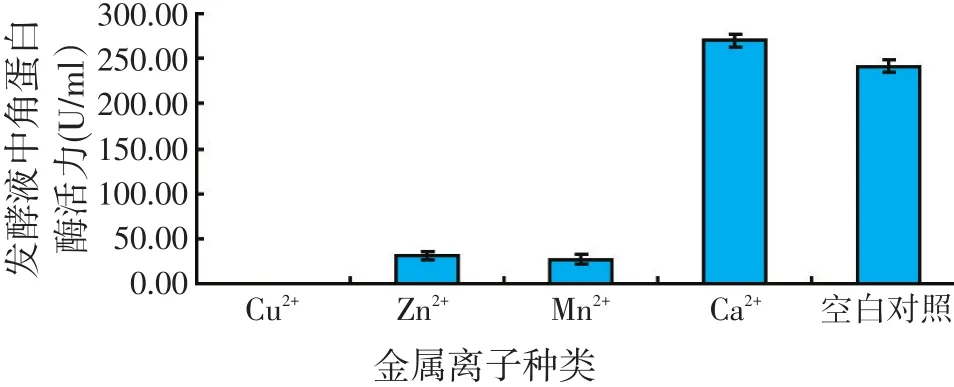

2.1.4 金属离子对菌株A1-2产角蛋白酶的影响

在基础发酵培养基以1.0%玉米粉为碳源,1.0%黄豆饼粉为氮源,分别加入0.5%浓度的不同金属离子,相同条件下发酵培养,考察金属离子对产酶的影响,结果见图4。

图4 不同金属离子对菌株A1-2产角蛋白酶的影响

从图4可以看出,添加Ca2+促进了菌株产酶,但影响不显著,其它离子(Cu2+、Zn2+、Mn2+)对菌株产酶都有不同的抑制作用,而Cu2+几乎可以完全抑制菌株产酶。

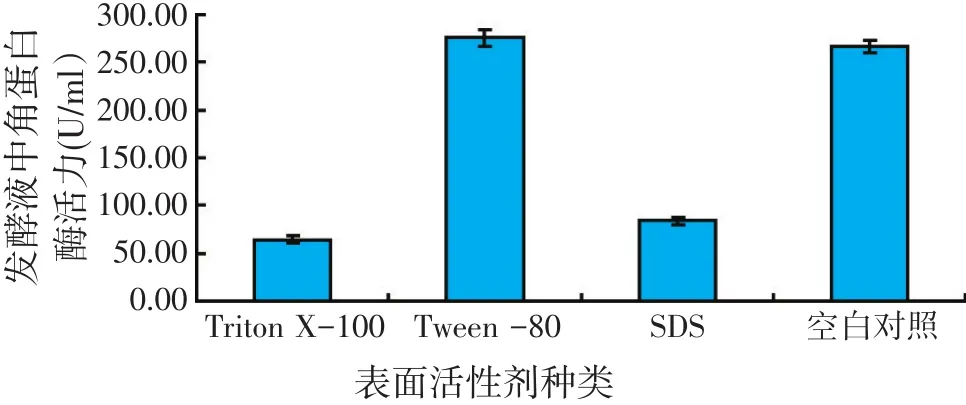

2.1.5 添加表面活性剂对菌株A1-2发酵产酶的影响

所得上述发酵培养基中分别添加1.0%不同的表面活性剂(TritonX-100、吐温-80、SDS),相同条件下发酵培养,考察表面活性剂对产酶的影响,结果见图5。

图5 不同表面活性剂对菌株A1-2产角蛋白酶的影响

从图5可以看出:吐温-80对菌株产酶具有促进作用;TritonX-100和SDS对菌株产酶具有抑制作用,这可能是吐温-80可以改善细胞膜的通透性,促进胞外酶的分泌,使产酶活性提高。

2.1.6 培养基组成的正交试验

综合以上各单因素试验结果,设计4水平的L16(45)正交试验,结果见表1。

表1 培养基组成的正交试验设计

依据正交试验的直观分析结果,极差值R黄豆饼粉>R羽毛粉>R玉米粉>R吐温-80> RCa2+,因此,黄豆饼粉为主要影响因素,羽毛粉次之。由表1可见,8号组合的酶活最高,达到582.0 U/ml,根据均值K得出最佳组合为A4B4C4D2E1,但是在正交试验表中没有这个组合,通过验证试验结果证实该组合发酵液的酶活为591.6 U/ml,因此确定该菌株培养的最佳组合为玉米粉3.0%,黄豆饼粉3.0%,羽毛粉3.0%,CaCl20.5%,吐温-80 0.5%。

2.2 菌株A1-2产角蛋白酶的发酵条件

2.2.1 发酵培养基最适起始pH值的确定

以2.1节得到的试验结果配制发酵培养基,接种前用NaOH或HCl调整培养基起始pH值分别为6.0、6.5、7.0、7.5、8.0、8.5、9.0、9.5、10.0,每处理3个平行。接种量4%,200 r/min,37℃恒温摇床培养72 h后测定供试菌株发酵液上清的酶活。

图6 培养基起始pH值对菌株A1-2产角蛋白酶活的影响

从图6中可以看到,当培养基起始pH值为8.0时,菌株产酶活力最高,与该菌株的最适生长pH值范围一致;pH值小于7或大于8.5时,酶活明显降低。

2.2.2 接种量对菌株A1-2发酵产酶的影响

配制最佳发酵培养基并调整其初始pH值为8.0,分别以1.0%、2.0%、3.0%、4.0%、5.0%、6.0%、7.0%接种量接入培养16 h的种子液,每处理3个平行。200 r/min,37℃恒温摇床培养72 h后测定供试菌株发酵液上清的酶活,结果见图7。

图7 不同接种量对菌株A1-2产角蛋白酶的影响

从图7可以看出,当接种量为6.0%时,菌株发酵产酶最高。当接种量较小时,菌体数量较少,不能快速大量繁殖,导致蛋白分泌较少,当接种量较大时,菌体间产生了竞争,从而导致蛋白分泌减少。

2.2.3 装液量对菌株A1-2发酵产酶的影响

配制最佳发酵培养基并调整其初始pH值8.0,在250 ml容量瓶中分别加入30,40、50、75 ml和100 ml发酵培养基,设定5种不同的装液量,每处理3个平行,均按照6.0%的比例接入种子液。结果见图8。

图8 摇瓶装液量对菌株A1-2产角蛋白酶活产酶的影响

从图8可以看出,当装液量在30 ml时酶活达到最大,随着装液量的增大,酶活力呈减弱趋势,可能由于作为好氧菌株,菌株在生长代谢时需要足够的氧气,而当装液量较大时,系统不能为菌株提供充足的氧气,导致菌株生长缓慢。同时,由于装液量过小,容易导致培养基蒸发变干,不利于后期的测定和工业化生产。

2.2.4 最适发酵温度的确定

配制最佳发酵培养基并调整其初始pH值8.0,装液量30 ml/250 ml三角瓶,接种量6.0%,将已接种的发酵培养基分别置于28、30、37、42℃温度的摇床中培养,每组3个平行,转速200 r/min,72 h后测定酶活。从图9可以看出,温度在37℃的时候酶活力最大,随着温度的升高和降低,酶活都有所降低。

图9 发酵温度对菌株A1-2产角蛋白酶活的影响

2.2.5 最适发酵时间的确定

配制最佳发酵培养基并调整其初始pH值8.0,装液量30 ml/250 ml三角瓶,接种量6.0%,将已接种的发酵培养基分别在37℃摇床中震荡培养36、48、60、72 h后测定酶活。从图10可以看出,发酵时间在60 h酶活力达到最大;酶属于菌株的次级代谢产物,其积累需要较长时间;但是,发酵时间过长,菌株的其他代谢产物也会增加,反而不利于其继续产酶,甚至会造成目的产物的分解。

图10 发酵时间对菌株A1-2产角蛋白酶活的影响

2.3 优化条件下菌株的产酶能力

集合上述优化发酵条件,对菌株A1-2进行摇床液体深层发酵产角蛋白酶活力测定,经过3个批次的试验验证,菌株在此条件下的产酶能力平均为642.1 U/ml。

3 讨论

角蛋白酶一般是芽孢杆菌在发酵后期产生的,是芽孢杆菌的次生代谢物,这通常受到培养基营养成分、发酵条件和高度复杂的代谢调节机制的影响,不同培养基营养成分和发酵条件可显著影响不同代谢物质的产量[10-12]。前期研究表明角蛋白分解菌株A1-2的性能优良,但若缺乏合理的发酵工艺,也不能将其潜力充分发挥。菌株发酵除受营养因素的限制以外,合适的发酵条件也是不可忽视的重要因素[13-14]。

本文在考虑角蛋白酶活力与产量的同时,还考虑了成本和效率的问题,为中试及大规模生产发酵条件的摸索提供了依据。由于发酵是一个复杂动态的生命过程,而本研究只对培养基组成和发酵条件进行了优化,为了使其产业化,还需采用生化等方法对其代谢过程进行研究

4 结论

菌株A1-2是经筛选得到的对角蛋白有较好降解能力的优良菌株,为了能使其较快的实现工业化生产并服务于动物性蛋白饲料资源的开发,通过单因子试验和正交试验来优化其培养条件,最终得出的较优的发酵条件为:玉米粉3.0%,黄豆饼粉3.0%,80目羽毛粉3.0%,Ca2+0.5%,吐温-80 0.5%,培养基初始pH值8.0,温度37℃、接种量6.0%、装液量30 ml/250 ml三角瓶,转速200 r/min发酵60 h,酶活力最终达到642.1 U/ml,比初始酶活328.5 U/ml增高了95.46%。研究结果为进一步探索适用于中试的发酵条件奠定了一定的基础。