镍基高温合金多孔质电极电火花加工实验研究

孔令蕾,蒋 毅,平雪良,赵万生,李 其

(1.江南大学机械工程学院/江苏省食品先进制造装备技术重点实验室,江苏无锡214122;2.上海交通大学机械与动力工程学院,上海200240)

镍基高温合金具有良好的高温蠕变强度、抗疲劳性能、抗氧化和抗热腐蚀性能,在航空发动机、燃气轮机及核反应堆等工业领域有着越来越广泛的应用[1]。但由于镍基高温合金的低热传导性,使其在传统机械加工中产生的大量热量难以散失,易造成刀具的磨损和损伤,加工效率极低,故被视为典型的难加工材料[2-3]。

尽管电火花加工对材料的适应性较好,被广泛应用于航空航天、国防、模具制造等领域的难加工材料和复杂形状零件的制造,但电火花加工镍基高温合金仍较困难[4]。王飞等[5]针对镍基高温合金IN718,采用电弧加工的方式,将高压脉冲电源和低压大功率直流电源进行组合,外加冲液及机械动力断弧机制,获得了很高的材料去除率。赵万生等[6]提出的集束电极法,实现了电极快速制备和多孔内冲液加工,进而在镍基高温合金加工中采用了石墨电极、多孔内冲液及大电流放电的加工策略,同样以电弧加工的方式获得了极高的材料去除率[7]。

多孔质电极是一种由粒径较大的紫铜颗粒经高温烧结而成的多孔材料电极[8],可利用由颗粒间的孔隙形成的流道在放电加工过程中实现分布式、三维全向的内冲液,有利于发挥与集束电极相似的多孔内冲液优势。为此,本文针对镍基高温合金GH4169进行了多孔质电极电火花加工性能的实验研究。由于受机床最大电流的限制,采用了相对于文献[5]和文献[7]较小的电流,获得了材料去除率、工具电极相对损耗随峰值电流、冲液流量、脉冲宽度的变化规律,并与实体电极进行了对比和分析。

1 实验装置与实验参数

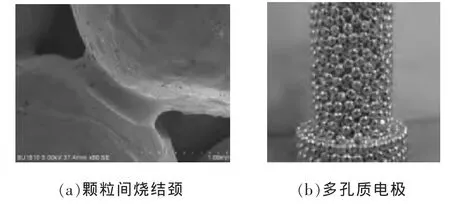

多孔质电极电火花加工采用的工具电极由毫米级粒径的紫铜颗粒经高温烧结制成。先将球形紫铜颗粒装入石墨模具中,振实、压紧后置于真空炉内,在真空度为-0.1 MPa下进行高温烧结,紫铜颗粒之间会在高温下形成具有连接作用的烧结颈(图1a),再按模具内腔形状烧结成成形电极体。为了对多孔质电极电火花加工镍基合金的基本性能进行研究,采用了圆柱形模具内腔,制成圆柱形多孔质成形电极(图1b)。

图1 多孔质电极及颗粒间烧结颈

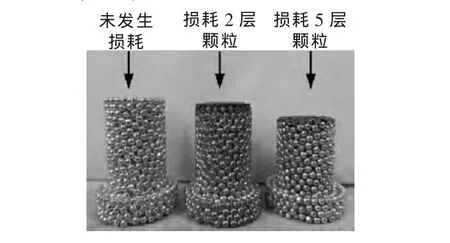

在烧结温度为1078℃、保温时间为120 min时,紫铜颗粒间的烧结颈粗壮,颗粒间的结合足够紧密。电火花放电实验结果显示,在多孔质电极损耗近5层紫铜颗粒的情况下,仍未发生颗粒的脱落;同时,颗粒间仍能保持通畅的流道,满足分布式冲液的要求(图2)。

图2 加工前后电极损耗

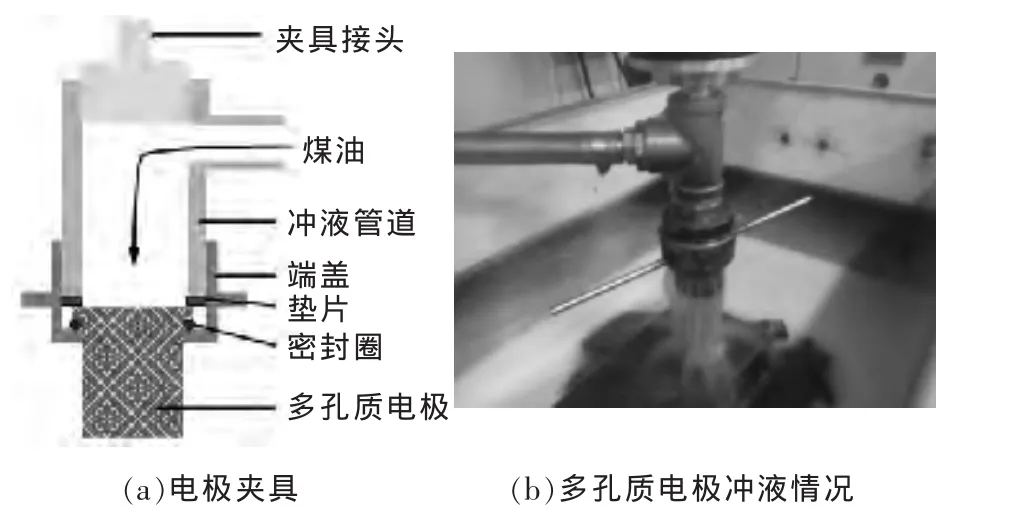

电火花加工实验在数控电火花成形机床上进行。工件材料为镍基高温合金GH4169,加工液为煤油,多孔质电极夹持装置及其冲液情况见图3。

图3 实验装置及多孔质电极分布式全向内冲液

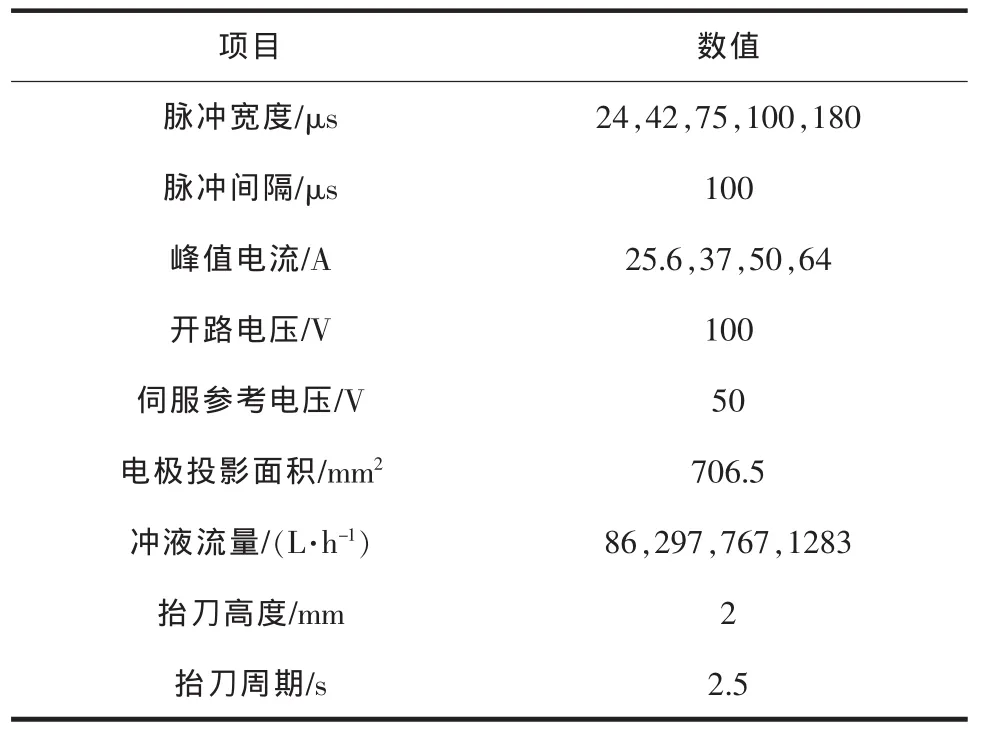

实验分别采用了实体电极和多孔质电极,电极外径为30 mm,加工深度为-6 mm,采用正极性加工(工件接正极)。实验采用的其他加工参数见表1。

表1 电火花加工实验参数

2 实验结果及讨论

2.1 加工方式对材料去除率的影响

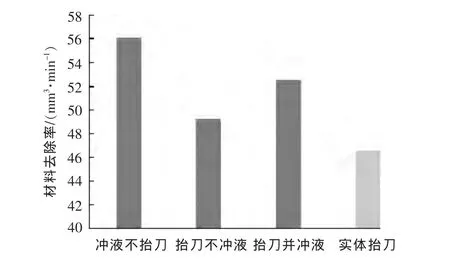

分别采用多孔质电极和实体电极进行加工对比实验,选用峰值电流64 A、脉冲宽度42 μs、脉冲间隔100 μs、固定冲液流量86 L/h。两种电极在不同加工方式下的材料去除率对比见图4。

图4 不同加工方式对材料去除率的影响

由图4可看出,在放电参数相同且均采用抬刀方式加工的情况下,施加冲液的材料去除率比不施加冲液更高。该结果显示,虽然一般抬刀有改善极间状态的作用,但仅采用抬刀方式加工,还不足以将极间状态维护至理想的程度,极间状态仍有改善空间。因此,当加入冲液进一步强化对极间状态的改善作用后,材料去除率得到了提升。

多孔质电极在冲液不抬刀条件下的材料去除率为56.1 mm3/min;而采用既冲液、又抬刀方式加工后,其材料去除率下降至52.3 mm3/min。该结果显示,在采用冲液加工后,抬刀对放电过程稳定性的维护作用并未得到充分发挥,反而因抬刀时间的损失降低了材料去除率,表明在本实验所采用的电参数下,冲液能在很大程度上代替抬刀的作用。进一步将多孔质电极冲液不抬刀加工与实体电极抬刀加工进行对比后发现,冲液加工的材料去除率比实体抬刀加工提高了22%。

上述分析结果显示,多孔质电极采用分布式内冲液后,能通过冲液改善极间状态,提高材料去除率,且冲液对维护放电稳定性的作用大于抬刀,因此,多孔质电极能采用不抬刀方式加工。

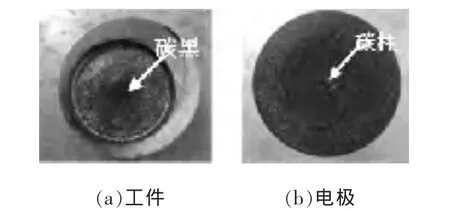

而在上述放电加工参数下,采用实体电极进行不抬刀方式加工时,其加工速度极慢,电极损耗较大,不仅在加工中心区域出现了严重的积碳,且电极端部发生了变形(图5)。这是由于仅采用液槽内工作液自然流动时的排屑效果较差,实体电极在较大面积成形加工中产生的放电蚀除产物无法及时排出,极间状态发生恶化所致,因此,实体电极必须采用抬刀方式加工。

图5 实体电极不抬刀加工时出现碳柱

2.2 电流对加工性能的影响

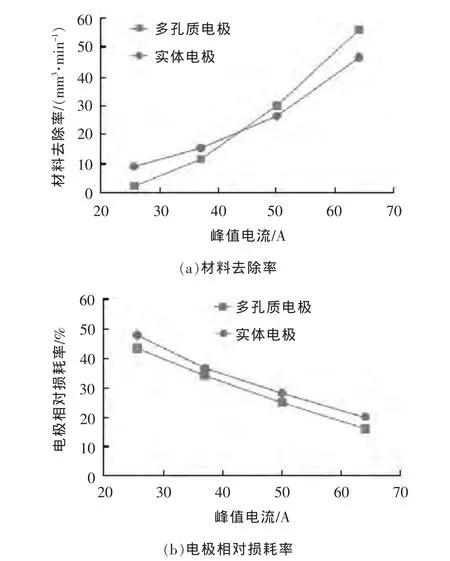

在固定脉冲宽度为42 μs时,改变峰值电流对材料去除率(MRR)和电极相对损耗率(TWR)的影响见图6。多孔质电极以冲液不抬刀方式加工,固定冲液流量86 L/h,实体电极以抬刀方式加工。

由图6a可看出,随着峰值电流的增加,多孔质电极和实体电极的材料去除率均呈上升趋势。同时可看到,多孔质电极在小电流加工条件下的材料去除率较低;而当峰值电流超过45 A后,多孔质电极的材料去除率高于实体电极。

由于实验采用的脉冲宽度较小,在小电流加工时,加工屑整体尺寸较小,故此时实体电极能在抬刀作用下获得较好的排屑条件;而多孔质电极分布式内冲液对极间状态的改善作用却无法得到充分发挥,且还会因电极底面粗糙度值较大,易产生大量侧向放电而影响加工效率。

而在大电流加工时,蚀除颗粒增大,实体电极仅采用抬刀加工已无法将放电过程的稳定性维护至理想程度,而采用多孔质电极却可充分发挥分布式内冲液的作用,获得较高的材料去除率(图4)。该结果也说明多孔质电极较适于大电流、粗加工条件下的零件加工,而实体电极可用于中、精加工,二者在粗、精加工上可起到互补的作用,相互配合可达到较高的加工效率。

由图6a还可看出,多孔质电极材料去除率的曲线斜率比实体电极更大,说明随着峰值电流的增加,多孔质电极材料去除率的增速大于实体电极,且随着电流的增加,二者之差有增大趋势。受机床所能提供的最大电流为64 A的限制,目前无法获得多孔质电极在更高峰值电流下的材料去除率数据,但可预期其在现有基础上将得到进一步提高。

图6 多孔质电极与实体电极的加工性能对比

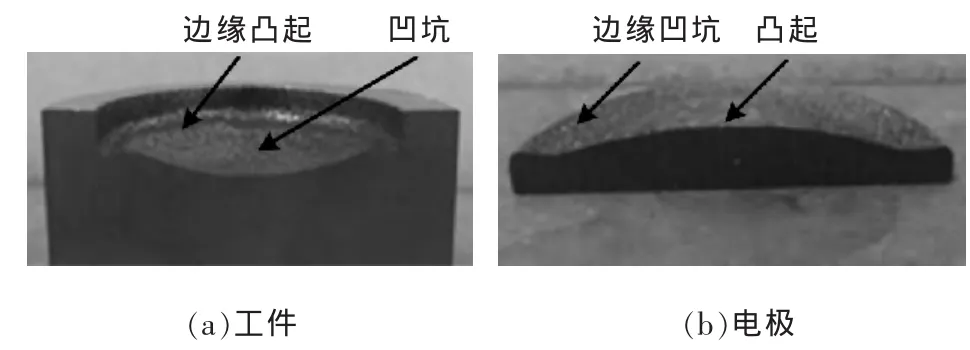

由图6b可看出,随着峰值电流的增加,多孔质电极与实体电极的相对损耗率均逐步减小,且在相同电流值下,多孔质电极的相对损耗率低于实体电极。表明采用分布式冲液的多孔质电极与实体电极相比,不仅能提高加工效率,也能降低工具电极损耗。此外,实体电极较大的相对损耗率使其在大面积、大深度加工中的工件和电极变形严重(图7)。工件表面中心易出现凹形,且在四周带有边缘凸起;而在工具电极表面会形成与工件相对应的中心凸起及四周边缘凹坑。多孔质电极加工后的工件和电极表面并未出现此类现象,只是因多孔质电极底面平整度低而留有一定量的料芯。

图7 实体电极加工后的工件及工具变形

2.3 冲液对加工性能的影响

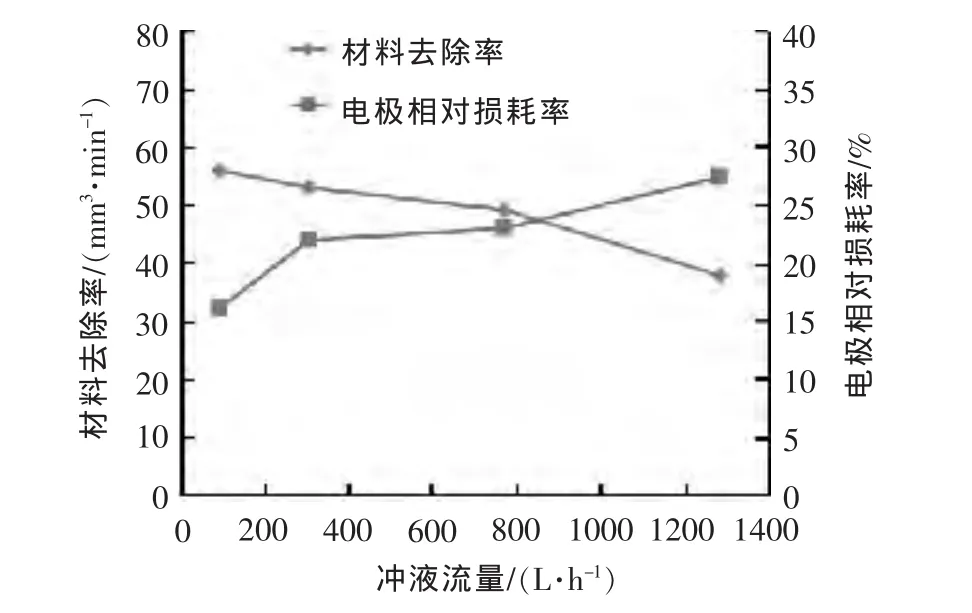

上述实验均采用固定冲液流量86 L/h,但冲液是多孔质电极相对于实体电极最大的区别,因此有必要测试冲液对多孔质电极镍基高温合金加工性能的影响。采用固定脉宽42 μs、峰值电流64 A,分别施加不同流量的冲液,其材料去除率和电极相对损耗率见图8。

图8 冲液对加工性能的影响

由图8可看出,随着冲液流量的增加,材料去除率下降,电极相对损耗率上升。可见,虽然冲液具有排出加工屑、改善极间状态的作用,但在镍基高温合金加工中,冲液流量并非越大越好。由于采用了较小的脉宽和并非很大的电流,蚀除产物颗粒总体较小,在较小的冲液流量作用下就足以降低至较合适的浓度;增大流量后,反而使极间蚀除产物浓度过低,影响了单位时间内的有效放电次数,这是导致材料去除率降低的主要原因。

这一解释也可从电极相对损耗率随冲液流量增加而上升中得到印证,即极间蚀除产物浓度过低,影响了蚀除产物对工具电极的反粘保护作用。

2.4 脉冲宽度对加工性能的影响

为进一步探索多孔质电极在不同脉冲宽度下对镍基高温合金加工性能的影响,在脉间100 μs、峰值电流64 A、固定冲液流量86 L/h的条件下,通过改变脉冲宽度,得到多孔质电极与实体电极加工的材料去除率和工具相对损耗率随脉宽的变化规律(图9)。其中,多孔质电极以冲液不抬刀方式加工,实体电极以抬刀方式加工。

图9 脉宽对加工性能的影响

由图9a可看出,随着脉冲宽度的增加,多孔质电极与实体电极加工工件的材料去除率呈先上升、后下降的趋势;多孔质电极在脉宽为42 μs、实体电极在脉宽为75 μs时分别获得的材料去除率最大;当脉宽高于75 μs时,多孔质电极加工的材料去除率低于实体电极。由图9b可看出,多孔质电极与实体电极的相对损耗率大致随着脉宽的增加而增大,但多孔质电极相对损耗率的增长速度极缓慢。

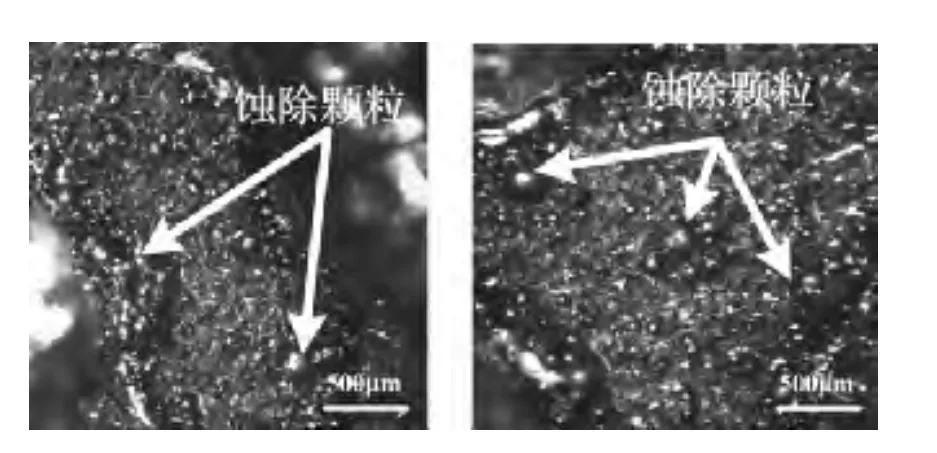

随着脉宽的增加,多孔质电极的材料去除率下降速度比其相对损耗率的上升速度更快。该结果无法用冲液降低极间蚀除产物的浓度进行解释,否则电极相对损耗率也应上升较快。通过对加工后的工件表面进行放大观测,可见其表面粘附有大量蚀除颗粒,甚至在由于多孔质电极底部不平整而形成的并未受到加工的工件上表面台阶上,也有球形蚀除颗粒存在,其最大直径可超过200 μm(图10),该尺寸与极间距离已非常接近。因此,对上述实验结果较合理的解释是随着脉宽的增加,蚀除产物颗粒相应增大至难以被冲液排出的程度,且由于镍基高温合金导热性差、不易凝固的特点而更易于反粘在工件和电极表面,导致“二次放电”的概率增加,使材料去除率急剧降低,而电极相对损耗率缓慢上升。

图10 多孔质电极蚀除颗粒

由于实体电极采用抬刀方式加工,极间距离在抬刀时可远大于蚀除产物粒径,使加工蚀除产物较多孔质电极更易被排出加工区域,也不易反粘于工件和电极表面,使其材料去除率相对于多孔质电极更高,而电极相对损耗率也上升迅速。

3 结论

通过制备符合电火花加工要求的多孔材料电极和搭建的实验系统,进行了镍基高温合金GH4169的多孔质电极电火花加工实验研究。结果表明,分布式内冲液可起到与抬刀相似的改善极间状态的作用,但与峰值电流、脉冲宽度所导致的蚀除产物粒径的关系十分密切。当峰值电流和脉冲宽度较小、蚀除产物粒径也较小时,蚀除产物易排出加工区域,冲液的优势无法得到充分发挥;随着蚀除产物粒径增大,冲液的优势相应增大,此时可采用不抬刀方式加工,能获得较实体电极更高的材料去除率;蚀除产物粒径的进一步增大会导致其难以被冲出狭窄的极间区域,并导致其易被反粘于工件表面,从而使材料去除率下降。

[1] 黄乾尧,李汉康.高温合金[M].北京:冶金工业出版社,2002.

[2] Ulutan D,Ozel T.Machining induced surface integrity in titanium and nickel alloys:A review [J].International Journal of Machine Tool and Manufacture,2015(1):250-280.

[3] Guo Y B,Warren A W,Hashimoto F.The basic relationships between residual stress,white layer,and fatigue life of hard turned and ground surfaces in rolling contact[J].CIRP Journal of Manufacture Science Technology,2010,2(2):129-134.

[4] 张昆,陈济轮,张晓阳.镍基高温合金闭式叶轮高效加工工艺[J].航天制造技术,2012(5):1-2,13.

[5] 王飞,刘永红,申泱.镍基高温合金Inconel718的超高效电火花电弧复合加工 [J].电加工与模具,2013(6):32-35.

[6] Zhao Wansheng,Gu Lin,Li Li,et al.Bunched-electrode for electrical discharge machining[C]//Proceedings of the 15th International Symposium on Electromachining.Pittsburgh,2007:41-44.

[7] 赵万生,顾琳,徐辉.基于流体动力断弧的高速电弧放电加工[J].电加工与模具,2012(5):50-54.

[8] 孔令蕾,蒋毅,赵万生,等.多孔质电极电火花加工方法及实验[J].电加工与模具,2014(3):22-25.