SVTL调速型液力偶合器叶轮强度有限元分析

段鹏飞++姜文震++吴岳++邵万珍

摘 要:构造了SVTL调速型偶合器的三维实体模型,结合Hypermesh与ANSYS软件对该偶合器的叶轮强度进行了有限元分析,给出了叶轮的应力分布云图和几何变形云图,并提出了优化措施,以期为该偶合器的设计和制造提供可靠的数据和方法。

关键词:液力偶合器;叶轮;有限元分析;ANSYS

中图分类号:TH137.331 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.01.015

调速型液力偶合器是以液体为介质给工作机械传递动力的联轴器,它可在电机转速不变的情况下实现输出转速的无级调速,具有隔离扭振、过载保护、启动电机空载等功能,被广泛应用于国民经济的各个行业,比如冶金、建材和发电等行业。

偶合器的中泵轮为主动轮,接收发动机传动来的机械能并传给工作液;涡轮为从动轮,接收由工作液传递的动能,并带动工作机运行。调速型液力偶合器叶轮的失效问题主要发生在泵轮,因此,只需分析、计算泵轮即可。一旦叶轮叶片发生碎裂,将直接导致轴承损坏,进而使整机失效。

1 设计参数

SVTL型偶合器的设计参数和叶轮的设计参数如下:额定传递功率为500 kW;额定转速为1 500 r/min;滑差为0.03;循环圆有效直径为650 mm;偶合器的效率为0.950 6;泵轮(涡轮)的叶片数为54(51);材料采用ZL114A;泊松比为231;弹性模量为70 GPa;密度为2 700 kg/m3;屈服强度为231 MPa。

2 偶合器的结构

2.1 结构特点

偶合器的结构特点包括以下4点:①现有的偶合器的埋入轴承内环与输出轴相连,外环与泵轮输出轴承座相连,泵轮输出轴承座与背壳相连,背壳通过螺栓再与泵轮相连;而新型的偶合器去掉了大惯量的背壳,在旋转壳体内部增加了支撑盘,埋入轴承的外环通过轴承座直接与泵轮体相连。②现有的偶合器埋入轴承多采用4点接触球轴承,而新型偶合器因埋入轴承与输入轴之间的空间较大,所以可采用双列圆柱滚子轴承。该轴承可承受径向载荷,也能承受任意方向的轴向载荷,特别适用于承受重负荷(比如偶合器的旋转组件),或在冲击载荷下工作,具有较好的抗冲击能力。③现有的偶合器通过润滑油管灌入润滑油,而新型偶合器的输入轴右端的法兰上开有润滑油孔,油液通过润滑油孔进入输入端法兰与埋入轴承之间的腔体内。④新型偶合器在泵轮体背部增加了档油环,档油环四周均匀布置了进油孔,油液通过油压打入档油环,并在离心力的作用下通过进油孔进入工作腔,从而可减少油液的浪费。

2.2 泵轮的几何模型

泵轮的PRO/E实体模型如图1所示。

图1 泵轮的PRO/E实体模型

3 叶轮的有限元分析

3.1 网格划分

取泵轮的1/2为对象进行网格划分,这样可以大大提高计算效率。利用Hypermesh软件,采用四面体实体单元对泵轮实体模型进行自由网格划分。泵轮的单元类型为C3D4(四节点线性四面体单元),单元总数为1 297 209,节点总数为316 646.

3.2 载荷的计算

在液力偶合器工作时,根据其工作特性,可在泵轮网格模型上施加以下3方面的作用力。

3.2.1 离心力

泵轮材料自身的离心力可通过ANSYS软件加载项中的定义材料密度、旋转角速度体现,并施加在单元上。

3.2.2 离心力在壳体内表面产生的压力

离心力在壳体内表面产生的压力由高速旋转工作液体的离心力(偶合器内液体处于充满状态)与供油系统的充油压力共同构成,并作用在泵轮壳体的内壁上。泵轮的内壁由叶片分割成一个个单独的腔体,将计算出的压力施加在每个腔体的内壁上,计算公式如下:

Px=P0+ω2ρ(r2)/2. (1)

式(1)中:Px为离心力在壳体内表面产生的压力;P0为偶合器充油系统的供油压力,0.2 MPa;ω为泵轮角速度,870 kg/m3;ρ为工作油密度,kg/m3;r为循环圆半径,m。

在循环圆的最大半径处(r=325),Px=1.33 MPa;在循环圆的小处半径处(r=116),Px=0.345 MPa。取其平均值0.837 5 MPa作为工作液体对泵轮壳体内壁的压力。

3.2.3 叶片受到的冲击力

当工作液体循环稳定时,偶合器的扭矩输出通过工作液体在泵轮与涡轮之间传递的动量实现,而液体牵连运动所产生的动量冲击会作用在叶片上。

叶片所受的作用力简化为垂直于叶片的均布载荷,计算公式为:

. (2)

式(2)中:PY为叶片所受的作用力,0.024 6 MPa;T为叶轮传递的扭矩,3 183.3;S为叶片受液力冲击的面积,9 561 mm2;n为泵轮的叶片数,54;L为叶片载荷中心离旋转轴线的距离,≈250 mm。

3.3 边界条件处理

利用Hypermesh软件约束泵轮壳体中心平面3个方向的位移。

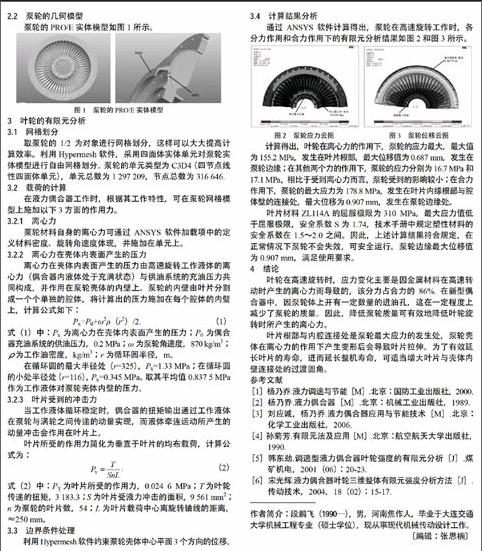

3.4 计算结果分析

通过ANSYS软件计算得出,泵轮在高速旋转工作时,各分力作用和合力作用下的有限元分析结果如图2和图3所示。

图2 泵轮应力云图 图3 泵轮位移云图

计算得出,叶轮在离心力的作用下,泵轮的应力最大,最大值为155.2 MPa,发生在叶片根部,最大位移值为0.687 mm,发生在泵轮边缘;在其他两个力的作用下,泵轮的应力分别为16.7 MPa和17.1 MPa,相比于受到离心力而言,泵轮受到的影响较小;在合力作用下,泵轮的最大应力为178.8 MPa,发生在叶片内缘根部与腔体壁的连接处,最大位移为0.907 mm,发生在泵轮边缘处。

叶片材料ZL114A的屈服极限为310 MPa,最大应力值低于屈服极限,安全系数S为1.74,技术手册中规定塑性材料的安全系数在1.5~2.0之间。因此,上述计算结果符合规定,在正常情况下泵轮不会失效,可安全运行。泵轮边缘最大位移值为0.907 mm,满足使用要求。

4 结论

叶轮在高速旋转时,应力变化主要是因金属材料在高速转动时产生的离心力而导致的,该分力占合力的86%. 在新型偶合器中,因泵轮体上开有一定数量的进油孔,这在一定程度上减少了泵轮的质量。因此,降低泵轮质量可有效地降低叶轮旋转时所产生的离心力。

叶片根部与内腔连接处是泵轮最大应力的发生处,泵轮壳体在离心力的作用下产生变形后会导致叶片拉伸。为了有效延长叶片的寿命,进而延长整机寿命,可适当增大叶片与壳体内壁连接处的过渡圆角。

参考文献

[1]杨乃乔.液力调速与节能[M].北京:国防工业出版社,2000.

[2]杨乃乔.液力偶合器[M].北京:机械工业出版社,1989.

[3]刘应诚,杨乃乔.液力偶合器应用与节能技术[M].北京:化学工业出版社,2006.

[4]孙菊芳.有限元法及应用[M].北京:航空航天大学出版社,1990.

[5]韩东劲.调速型液力偶合器叶轮强度的有限元分析[J].煤矿机电,2001(06):20-23.

[6]宋光辉.液力偶合器叶轮三维整体有限元强度分析方法[J].传动技术,2004,18(02):15-17.

————————

作者简介:段鹏飞(1990—),男,河南焦作人,毕业于大连交通大学机械工程专业(硕士学位),现从事现代机械传动设计工作。

〔编辑:张思楠〕

SVTL Impeller Speed Hydraulic Coupling Strength Finite Element Analysis

Duan Pengfei, Jiang Wenzhen, Wu Yue, Shao Wanzhen

Abstract: The structure of the three-dimensional solid model SVTL variable speed couplings, combined with ANSYS software Hypermesh coupling strength of the impeller of the finite element analysis, given impeller stress contours and geometric distortion cloud and proposed optimization measures, designed and manufactured for the coupling to provide reliable data and methods.

Key words: hydraulic coupling; impeller; finite element analysis; ANSYS