猴子岩水电站地下厂房施工期岩锚梁裂缝成因分析

王金生,蔡仁龙,张顺高,陈春文

(中国电建集团成都勘测设计研究院有限公司,四川成都 610072)

猴子岩水电站地下厂房施工期岩锚梁裂缝成因分析

王金生,蔡仁龙,张顺高,陈春文

(中国电建集团成都勘测设计研究院有限公司,四川成都 610072)

猴子岩水电站地下厂房开挖过程中,岩锚梁表面不同部位出现了多处横向裂缝与纵向裂缝。结合现场地质条件、监测成果及施工过程,对岩锚梁裂缝产生原因进行详细的分析。研究表明:裂缝的产生时间为2013年5月至8月底,即地下厂房开挖第Ⅳ层期间,高地应力条件下开挖卸荷,围岩差异变形是引起岩锚梁出现裂缝的主要原因,引起围岩差异变形的地质原因是存在挤压带和次级小断层;施工原因是爆破扰动和支护不及时,不能有效节制围岩变形。为保证岩锚梁在施工期及运营期的稳定性,应加强施工期地质工作,及时预测和发现边墙可能出现的差异变形,并加强支护措施,确保岩锚梁的安全。

地下厂房;岩锚梁;施工期;裂缝成因;猴子岩水电站

0 前 言

岩锚梁又称为岩壁吊车梁,于20世纪70年代在挪威首次使用[1],并于1986年首次在国内鲁布革水电站地下厂房获得成功应用[2]。此后,岩锚梁在国内水电站地下厂房中得到广泛使用。岩壁吊车梁是水电站地下厂房的一种特殊结构形式,它是通过注浆锚杆(或锚索)将钢筋混凝土梁固定在岩壁上,梁体承受的全部荷载通过锚杆(或锚索)和混凝土与岩台的接触面传递给围岩。在地下洞室采用这种承重结构,不仅可以缩小厂房跨度,有利于围岩稳定,而且可以提前安装临时桥吊和永久性桥吊,加快厂房下部岩体的开挖,方便混凝土的浇筑以及发电机组的吊装,具有十分显著的经济效益[2-5]。

经验表明,岩锚梁在施工期及后期运行过程中,混凝土经常出现裂缝,裂缝以垂直于岩锚梁长度方向的横向裂缝为主,平行于梁体的纵向裂缝相对少见[5]。岩锚梁作为重要的受力构件,梁体混凝土出现裂缝不仅影响美观,更将对其整体受力性能、耐久性产生较大影响,威胁施工期、运行期的人员设备安全。因此,找出施工期岩锚梁出现裂缝的原因,分析其开裂机制,并提出相应的加固处理措施是十分有必要的。本文结合猴子岩水电站地下厂房施工期岩锚梁的开裂实例,从地质条件、监测成果和施工过程等多方面分析裂缝的成因。以期为类似工程问题提供借鉴。

1 工程概况

猴子岩水电站地下厂房系统布置于大渡河右岸,水平埋深280~510 m,垂直埋深400~660 m,共安装4台机组,总装机容量为1 700 MW。地下主厂房轴线方向N61°W,主厂房由安装间、主机间和副厂房三部分组成。厂房全长224.4 m,岩锚梁以上跨度为29.2 m,以下跨度为25.8 m,最大开挖高度70.5 m,顶拱高程为1 730.5 m,底板最低高程1 660 m。岩锚梁全长196.5 m,平行布置于安装间和主机间上下游边墙。岩锚梁截面尺寸2.6 m×2.8 m,岩壁倾角40.4°,梁体底面倾角45°,下拐点高程1 713.8 m,上拐点高程1 715.8 m,其断面见图1所示。

图1 岩锚梁断面结构及锚固示意(单位:cm)

2 岩锚梁裂缝分布特征

岩锚梁于2012年11月13日开始进行混凝土浇筑,历时75天,于2013年1月27日完成浇筑。2013年5月18日,施工人员巡查发现岩锚梁出现裂缝22条,伸缩缝错位1处;7月22日巡查结果是岩锚梁裂缝有26条,伸缩缝错位2处;10月22日项目组进行复查时,岩锚梁裂缝发展为30条(其中上游侧18条,下游侧12条),伸缩缝错位3处(其中上游侧2处,下游侧1处)。上游侧岩锚梁裂缝主要集中分布在安装间、3号、4号机组处;下游侧岩锚梁裂缝主要集中分布在1号、3号机组处。裂缝一般宽0.1~3 mm,最大可达10 mm,延伸长度50~170 cm,见图2(a);伸缩缝最大张开24 mm,错位达14.6 mm,见图2(b)。由此可见,随时间推移,岩锚梁处于持续变形中。图3为岩锚梁变形情况调查示意。

图2 岩锚梁变形现象

图3 岩锚梁变形情况调查示意(2013.10.22)

3 岩锚梁开裂原因分析

本文结合地质条件、监测成果以及施工过程对岩锚梁开裂原因进行详细分析。

3.1 地质条件

(1)岩体结构。猴子岩水电站地下厂房岩锚梁位于泥盆系下统(D11)第⑨层中,该岩层以中厚层~厚层状白云质灰岩、变质灰岩为主,局部呈薄层状。岩锚梁部位围岩岩层产状N40°~60°E/NW∠30°~45°,局部偏转为近EW向。岩锚梁处围岩类别以Ⅲ1类为主,仅在下游侧厂横0+77~140.5 m处为Ⅳ类,岩体完整性较好。

地质编录资料表明,在上、下游边墙岩锚梁范围内发育多组挤压破碎带、次级小断层(见图3)以及倾向临空面的结构面。小断层与挤压破碎带、随机结构面交切组合,在边墙上可能形成不稳定块体,在开挖过程中多处岩台不易成型。岩锚梁岩台超挖及不易成型等地质缺陷,使得岩台面存在差异,易引起应力集中导致岩锚梁开裂。从图3中可以看出,断层、挤压破碎带分布的区域,岩锚梁裂缝也较多,下游侧尤其明显,这说明梁体裂缝的产生与岩体结构关系密切。

对于上下游岩锚梁厂横0+33.2 m处伸缩缝产生的大错位现象,经分析认为与该部位发育的断层fzc-3关系密切(见图3)。fzc-3与边墙大角度相交,贯穿整个洞室,带宽约1-3 cm,平直,可见擦痕,由碎粒岩、碎粉岩充填,力学性质较差。由于开挖卸荷,围岩应力进行调整,高地应力条件下的卸荷作用使得断层力学参数不断劣化,致使断层上下盘的岩体产生滑移,围岩的不均匀变形,致使岩锚梁出现错台现象。如上所述,上游侧岩锚梁厂横0+95 m处伸缩缝发生错位与挤压破碎带g1-4-14关系密切(见图3),变形机理与厂横0+33.2 m处一致。

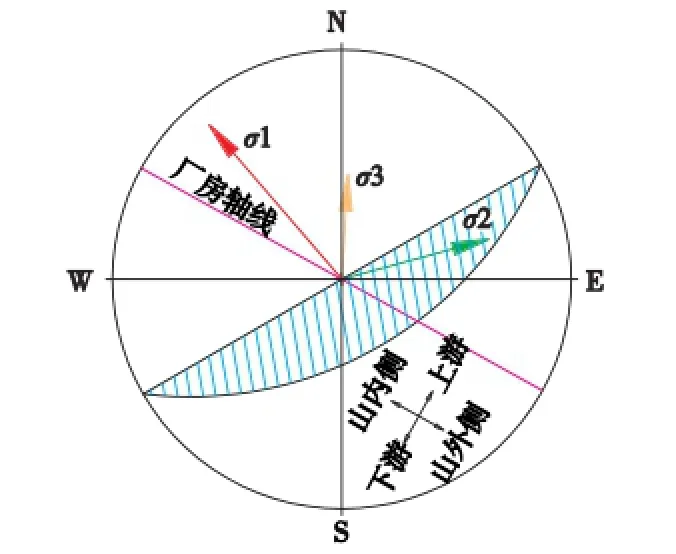

(2)地应力。可研阶段在主厂房范围内进行地应力测试,该点处实测地应力值的水平面投影方位角与厂房轴线方向(N61°W)、岩层面的关系见图4:

图4 实测地应力值的水平面投影方位角与厂房轴线、岩层走向关系

从主应力的大小分析:σ1为36.43 MPa,σ2为29.80 MPa,σ3为22.32 MPa,测值均较大,其中20 MPa<σm<40 MPa;结合地下厂区地应力实测结果和岩体强度分析,猴子岩水电站地下厂房岩石强度应力比(Rb/σm)约2~4,可以判定为高地应力区。在高地应力条件下,高边墙(岩锚梁)的稳定性问题更加突出。

从主应力的方向分析:最大主应力σ1的方向与厂房轴线小角度相交,并且与岩层走向大角度相交,略偏向于上游,对洞室的围岩稳定有利;中主应力σ2的方向与厂房轴线大角度相交,且与岩层走向小角度相交,偏向于上游,对洞室的围岩稳定不利;最小主应力σ3方向与厂房轴线大角度相交,偏向于上游,对洞室的围岩稳定不利。厂区中主应力σ2、σ3均与上下游边墙走向大角度相交,且量级较大,对边墙、岩锚梁稳定性极为不利,边墙(岩锚梁)开挖后产生卸荷,加之岩锚梁锚杆的施工使得围岩经过多次的应力调整,影响边墙和岩锚梁的稳定性。

3.2 内观监测成果分析

为了解岩锚梁部位围岩变形情况,在岩锚梁处布设多点位移计、测缝计和锚杆应力计进行监测,监测布置情况见图5所示。

图5 岩锚梁监测仪器详图(2-2监测剖面上游侧)

图6(a)、(b)为上下游侧岩锚梁处围岩位移动态演化过程曲线,从图中可以看出:岩锚梁各监测断面处位移量值差异性大,表明围岩差异变形较大;各部位变形随下卧开挖逐渐增大,且在第Ⅳ层开挖期间变形幅度最大,这与裂缝主要出现于第Ⅳ层开挖期间相符;停工期间,各部位位移变化较小,从侧面说明施工扰动对岩锚梁稳定具有一定影响;小桩号部位受到安装间端部的约束作用变形相对较小;下游侧岩锚梁在大桩号部位变形量较小,是由于该部位混凝土墙置换破碎围岩,使围岩稳定增加。

图6 岩锚梁处围岩位移动态演化过程曲线

图7为厂横0+18.8 m断面下游侧岩锚梁部位锚杆应力计的监测值随时间变化曲线,入岩0.8 m、2.8 m处测点应力增加速率较小,且在仪器量程(300 MPa)范围内发展;入岩4.8 m处测点应力值在第Ⅳ层施工期间剧增,于2013年4月23日达到700.52 MPa,远超仪器量程,该测点仪器损坏。在第Ⅳ层开挖期间,锚杆应力计变幅剧增,与多点位移计监测成果相吻合。这表明高地应力区地下厂房开挖卸荷后,与不利结构面共同作用下,围岩变形由整体卸荷回弹变形逐渐转化为岩体内部结构变形。

3.3 施工因素

施工因素对岩锚梁稳定性影响极大,经调查分析,以下施工因素严重影响岩锚梁的稳定性:

(1)未严格控制爆破:从位移、应力监测曲线上可以很明显看出,爆破施工期间围岩变形发生突增,而停工期变形较小,这充分说明施工对岩锚梁稳定产生较大影响。

图7 锚杆应力过程曲线(厂横0+18.8 m断面下游侧岩锚梁)

(2)支护不及时:高边墙开挖完成后,支护滞后,造成围岩向内部松弛变形,松弛深度加大,围岩变形导致岩锚梁变形,梁体出现裂缝。

(3)岩锚梁浇筑过早:主厂房第Ⅱ层于2012年11月29日才完成开挖,2013年11月13日即进行岩锚梁混凝土浇筑,岩锚梁处围岩应力调整正处于高峰期,应力释放还远未结束就完成了混凝土浇筑。在厂房后续下挖过程中,围岩不断进行应力释放、调整,使已开挖部分的洞壁向厂房内部变形,进而引起岩锚梁变形。

4 结 论

岩锚梁作为地下厂房中重要的受力构件,结合开挖揭示的地质资料、监测资料以及现场施工情况,对猴子岩水电站地下厂房岩锚梁开裂原因展开详细分析,初步结论如下:

(1)根据现场观察与监测成果分析,猴子岩水电站地下厂房岩锚梁变形开裂产生于2013年5月至8月底,即第Ⅳ层开挖施工期间。

(2)高地应力下开挖卸荷引起岩体回弹变形不均匀,围岩的差异变形是梁体开裂、伸缩缝错动的主要原因。导致围岩差异变形较大的地质原因即是存在挤压破碎带以及次级小断层;施工原因是爆破扰动、支护不及时,不能有效节制围岩变形。

(3)岩锚梁浇筑时间对其后期稳定性具有重要影响,在施工过程中应综合考虑工期、施工难易程度、洞室开挖尺寸等因素,确定最优浇筑时间。

[1]Lien R,Kristiansen J,Pran L S.Suspended Support for Crane Rails in Norwegian Underground Power-houses[J].International Water Power and Dam Construction,1990,42(4):48-50.

[2]涂志军,崔巍.小湾水电站地下厂房岩锚梁现场试验研究[J].岩土力学,2007,28(6):1139-1144.

[3]陆晓敏,刘春霞.地下厂房岩壁吊车梁的力学分析及设计[J].河海大学学报(自然科学版),2007,35(1):30-34.

[4]谷兆祺,彭守拙,李仲奎.地下洞室工程[M].北京:清华大学出版社,1994:87-89.

[5]唐军峰,徐国元,唐雪梅.地下厂房岩锚梁纵向裂缝成因分析及发展趋势预测[J].岩石力学与工程学报,2009,28(5):1000-1009.

简讯

我院设计的西藏最大水电工程藏木水电站全面投产

10月13日,藏木水电站6号机组结束72小时试运行投产并网发电,至此6台机组全部投入商业运营,较审批的投运时间提前了4个月,为西藏自治区成立50周年献上了一份厚礼。

藏木水电站由我院勘测设计,电站装机51万kW,是西藏历史上建成投产的第一座大型水电站,在西藏能源建设史上具有里程碑意义。

自2005年接受藏木勘测设计任务以来,我院先后多次踏勘现场,开展论证研究。经过不懈努力,先后完成开发方式研究、预可行性研究、可行性研究、项目评估等60个专题研究并顺利通过审查。藏木水电站自2007年12月开始筹建工作,历经近8个年头末台机组顺利投产发电,实现了西藏电力发展史上由建设10万kW级水电站到50万kW级的重大跨越。藏木工程的成功,凝聚了60年来奋战雪域高原的几代成都院人的心血与智慧。

(本刊编辑部)

TV554

B

1003-9805(2015)04-0084-04

2014-12-22

王金生(1967-),男,湖北蕲春人,高级工程师,从事水电站地质勘察工作。