一种能在空气中校准线列阵阵元的腔体设计

李欣童(中国船舶重工集团公司第七六O研究所,大连,116013)

一种能在空气中校准线列阵阵元的腔体设计

李欣童

(中国船舶重工集团公司第七六O研究所,大连,116013)

摘要介绍一种特殊设计的声学腔体,该腔体由声波腔、隔声系统、声波传播通道和测试腔体组成,利用不同腔体的组合设计,使声波在空气中产生能满足低频线列阵阵元校准所需的声场,实现在现场条件下对线列阵阵元的校准。将理论模型与有限元模型相结合对该腔体进行了分析与仿真,建立了包括隔声罩插入损失的计算、测试腔体声场分布的有限元计算和线列阵列中声传播等多个模型。并根据信噪比指标,综合考虑隔声罩插入损失,测试腔体声场分布和线列阵列中声传播三部分的要求,设计了在20~1 000 Hz 频率范围内能满足接收灵敏度为−203 dB 线列阵阵元校准需求的腔体,并给出了相关的设计参数。

关键词水声校准;线列阵;阵元;腔体设计

随着商用和军用领域的发展,利用低频长线列阵来获取海洋声学环境数据变得越来越重要。由于线列阵的长度有上百米、甚至上千米。按照常规的自由场远场校准技术要求,测试距离非常远,在实验室条件下是无法进行校准的,如果到开阔的水域中去测量,不仅实施非常困难,而且因为测试距离很大、难于保证声场的均匀和各向同性及位置方位的精确,加上信噪比的降低,极大地影响了测试精度,只能对灵敏度和方向性进行粗略估计。随着长线列阵的使用,在许多应用场合,阵列也由一维发展到二维的。为了提高对线阵列阵元接收信息的分析能力,需要获取在线阵元的相位和灵敏度信息,且要求阵元的相位和灵敏度具备比较好的一致性。

因此,国外在上世纪七、八十年代前后相继发展了几种线列阵校准的方法[1]:1)缠绕法,可以校准线列阵的灵敏度,不能校准线列阵的方向性;2)空气箱法,校准的下限频率比较低,但是同样无法校准线列阵的方向性;3)管中校准法,不仅可以校准拖曳线列阵或阵元组的灵敏度,也可以校准它的远场指向性。同时还可以通过控制管中的压力和温度变化最大限度地实现对环境的模拟,但管中校准装置校准时阵列安装很不方便,只能在实验室中应用。上述对线列阵阵元的评估方法和设备中,许多都不适用于生产中使用,也不能提供简单的、易用的设备用于确定线列阵阵元是否准确安装和在线性能。为了满足低频线列阵阵元在外场或生产条件下声学性能的测试需求,必须解决测试所需声场条件问题。为此,我们设计了一种能在实验室和现场条件下用于空气中低频线列阵阵元测试所需声场的腔体[2,3]。

1 设计原理

腔体的设计原理:扬声器发出的声波在空气中传播时,利用不同腔体的组合来改变声波的传播途径实现对声波的控制,通过控制声波的传播途径和大小获得线列阵阵元性能测试所需的声场。利用这种腔体,通过控制扬声器激励信号的幅度与相位为阵元的测试提供可选的声场;利用腔体的隔声设计来减少正常线列阵测试中所遇到的背景噪声干扰,提高测试的信噪比。因此,利用这种腔体产生的声场可以在空气中对线列阵阵元声性能进行测试,满足在实验室、外场或生产线上对低频长线列阵阵元的测试要求。

2 设计方法

整个腔体包括一个声波发生器、声波传播通道和一个可以把声波直接作用到被选定的被测线列阵元上的测试腔体组成(如图1、图2所示)。声波发生器通过声波传播通道把产生的声波传播到测试腔体,测试腔体利用测试通道使被选定的线列阵元充分处在所需声场包围中。在图1中,声波腔包括一个由低频正弦波驱动的扬声器、发声腔体、隔声箱和声波传播通道。扬声器安装在声波腔的顶部,声波腔位于第一个密封腔内,在声波腔与隔声箱之间填充了隔声材料,在第一个隔声箱外还有第二个隔声箱,两个箱体之间也填充了隔声材料。利用两个隔声箱可以完全隔绝声波发生器产生的声波扩散,也可以隔绝外界声场对声波腔内声波场的影响。同时,也避免了扬声器前端和后端泄漏声波对被测线列阵列的影响。

从图1和图2中可以看出,测试腔体有一个内含一定孔径的轴向测试通道的圆环形的声波腔体,一个向外方向填充了隔声材料的圆柱形腔体、一个环形包围着的、轴向延伸的声波腔和测试通道。声波腔体在轴向是一个倒号角设计,号角在圆柱形腔体的外圆周方向具有最大厚度或宽度,然后逐渐减少到能包容被测长线列的最小尺寸。

图1 腔体组成图

图2 测试腔体的侧视图

如图1和图2中所示,测试腔体的声波腔满足严格的梯形形状。这种特征能使从声波发生器传播过来的声波汇聚到测试腔体的声波腔轴向最窄的同心圆环形的槽处,保证了声波从产生到聚焦作用在被测线列阵列的阵元上。圆环形槽的宽度要比被测线列阵列的阵元间距要小,大约是阵元间距的1/4~1/2。这样就保证了声波只作用在被测阵元上而不影响未测阵元。测试腔体包括透声槽和支撑结构。圆环形透声槽的设计是为了保证声波准确的作用到被测阵元上;支撑结构是为了保证被测段的轴向水平,同时,隔绝声波从测试腔中传播出去影响其它阵元。

整个测试腔体的设计,利用空气声学中扬声器能产生音频信号来满足低频工作要求。同时,利用空气声学中声波传播及其号角结构的汇声作用,为长线列阵的单个阵元测试提供了所需要的声场。通过隔声材料及结构的设计,减少了背景噪声对被测阵元的影响,提高了信噪比。利用这种设计的腔体,只需普通的音频发生器和测试设备就可以组成测试系统。

3 隔声罩设计

信号发生器产生的单频信号激励扬声器发声,并通过一个声波导管传递到测试腔体,最终由被测阵元接收。为了避免扬声器产生的声波通过其他路径传递到传声器阵列,影响校准器的正常工作,需要一个隔声罩将扬声器包裹在里面,减少声波向外界的辐射,仅能通过连接隔声罩与测试腔体的声波导管进行传播。隔声罩的隔声效果一般用插入损失IL 来表示,全封闭隔声罩的IL计算:

式中,α为隔声罩内部填充材料的吸声系数,TL 为罩壁隔声量,具体计算为:

式中,m为罩壁的面密度,f 为频率。由式(1)与式(2)可见,隔声罩的插入损失主要取决于隔声罩壁的面密度以及隔声罩内部填充材料的吸声系数,且随着频率变化。

多孔吸声材料的声阻抗率为:

式中t 为阻抗层厚度,ks为声传播系数,为多孔材料的特性阻抗。由式(3)可以得到:

式中ρ0、c0是空气密度和声速,ω为声波的角频率,R为流阻率。在已知声阻抗率的条件下,多孔吸声材料的吸声系数可以通过式(5)求得

式中Rs、Xs分别为式(3)中Zs的实部和虚部。

从隔声罩的插入损失计算模型可知:在隔声罩外壳的密度与厚度、内部填充材料的厚度与流阻等参数已知的条件下,可以获得隔声罩的插入损失。外壳的面密度越大、内壁吸声材料的厚度越大,则隔声罩的插入损失越大。

4 测试腔体性能分析

测试腔体为环状结构,从声波导管接收声波,并通过环状窄带状的开口向外辐射。从而使只有正对该开口的线列阵阵元能接收到声波。图3为我们所设计的测试腔体剖面及其有限元模型。

图3 测试腔体剖面与有限元模型

利用Virtual Lab 软件导入上述模型进行有限元仿真,设测试腔体入口处空气振幅为1 m/s(声压级约为143 dB),作为声源;空气密度为1.225 kg/m3,空气中声速为340 m/s ,环带状出口处沿中心设置一圈场点。为了使测试腔体开口处的声压分布更为均匀,可以减小b、c,增大d。当取a = 1 cm,b = 4 cm,c = 0.8 cm,d = 2 cm,建立模型,计算该测试腔体在不同频率的声源激发下出口处的声压分布,得到测试腔体出口处声压分布图如图4。由图4可见,该模型在频率为1 000 Hz 时的出口处声压级偏差仅为2.0 dB,分布较为均匀。

图4 模型出口处的声压随频率变化分布图(dB)

同时,我们还计算了测试腔体出口处介质为空气与水时的声压级比较,结果如图5所示。从图5中可以看出,空气与水这两种介质之间存在一个35.7 dB的固定声压差。

我们通过建立有限元模型进行仿真,计算了出口处的声压级[4,5]。通过计算发现出口处的声压级分布不均匀,可以通过两种途径来解决:

(1) 出口处将环状开口改为单一位置开口,仅通过一个较小的开口向外辐射声压。

(2)通过改变模型尺寸,改进出口处声压分布均匀度。

图5 测试腔体中的声压级曲线

5 设计方案

为了验证上面的设计,我们假设被测线列阵阵元的灵敏度为−203 dB,使腔体产生的声场能满足被测线列阵阵元的测试需求。同时,还假设空气中环境本底噪声声压级为40 dB,测试腔体产生的校准信号应比本底噪声高20 dB。

整个腔体的设计中,测量腔体和扬声器所在的隔声罩间通过声波导管连接。由如图4的模型仿真结果可以看出:当声波导管的截止频率高于1 000 Hz 时,20~1 000 Hz 的声波在声波导管内以平面波的形式传播。声波导管的截止频率与其尺寸由式(6)表示:

式中,fc为截止频率,c0为声速,lmax为矩形声波导管的长边边长。

由式(6)得,当声波导管截面尺寸为1 cm×1 cm时,截止频率为17 150 Hz, 远高于1 000 Hz,即20~1 000 Hz 的声波在声波导管内以平面波的形式传播。故当管壁为刚性面时,忽略声波在管内的损耗。即隔声罩内部连接声波导管处的声压级应至少为87 dB。为保证隔声罩向外界辐射的声压级不超过本底噪声,隔声罩外表面声压级应不小于40 dB。因此隔声罩内部连接声波导管处与隔声罩外表面处的声压级差应大于47 dB。

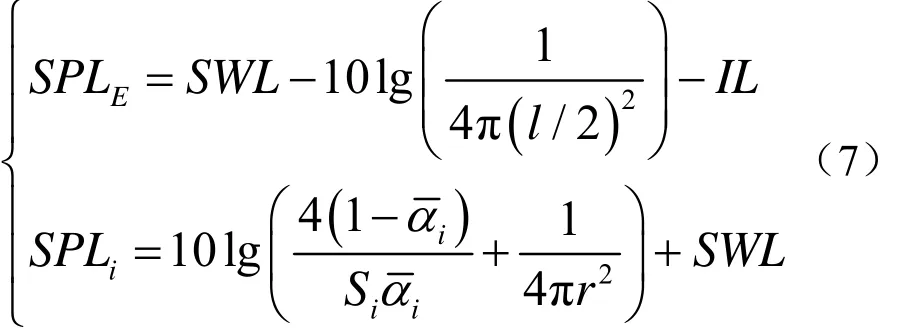

隔声罩表面声压级和隔声罩内部声压级:

式中,SPLE为隔声罩表面声压级,SPLi为隔声罩内一点的声压级,SWL 为扬声器声功率级,IL 为式(1)所定义的隔声罩插入损失,为可由式(5)得到的隔声罩内壁的等效吸声系数,Si为隔声罩内表面面积,l 为矩形隔声罩边长,r 为隔声罩内部一点距声源的距离。当扬声器紧贴且正对声波导管开口放置时,式(7)中第二式由下式代替:

式中,a 为矩形声波导管的边长。因此隔声罩内部连接声波导管处与隔声罩外表面处的声压级差可表示为:

因此,我们设定隔声罩尺寸为500 mm×500 mm×300 mm,罩壁材料为20 mm 厚的钢板,且一面固定在地面上,声波导管连接在隔声罩一个侧面的中心时。从计算得到:当多孔材料的流阻为11 778 Pa·s/m时,取其厚度为10 cm,则可以在20~1 000 Hz频率范围内使隔声罩内部连接声波导管处与隔声罩外表面处的声压级差达到47 dB 以上。当扬声器在隔声罩内声波导管管口处产生87 dB 声压级的声信号时,隔声罩外表面的声压级低于环境本底噪声。如图6 所示。

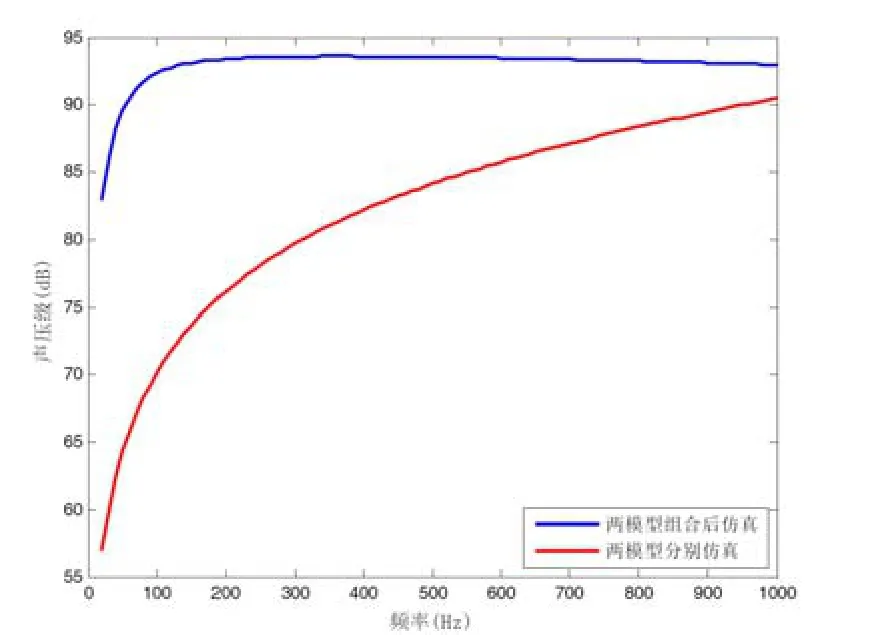

将测试腔体模型与被测线列阵所用的PU管模型进行组合,使用ANSYS 软件和Virtual Lab 软件对管道内轻蜡油中的声场进行仿真,其模型如图7所示。图7中,蓝色网格为测试腔体内部腔体,填充空气,黄色网格为PU管道,红色网格为管道内部的轻蜡油,模型尺寸与前面的模型相同。设置上方入口处声压为1 Pa(等同于空气中94 dB),计算管道轴心处轻蜡油内部的声压级,计算结果如图8所示。

图6 声罩表面处声压级差(dB)

图7 测试腔体与测试通道模型

图8 测试通道轴心处声压级曲线

由图8可见,两个模型组合后仿真计算的结果在20~1000 Hz频率范围内测试腔体内的声场声压基本是平坦的,能满足低频线列阵阵元校准所需的声场条件。

各部分设计参数汇总如下:隔声罩尺寸为500 mm×500 mm×300 mm,材料为密度7 800 kg/m3,厚度为20 mm 的钢板,一面固定在地面上。隔声罩内壁贴有流阻为11 778 Pa·s/m,厚度为10 cm 的多孔吸声材料。扬声器正对尺寸为1 cm×1 cm 的声波导管。声波导管连接隔声罩与声穿透器。声穿透器采用图3所示的方案,各部分尺寸为a = 1 cm,b = 4 cm,c = 0.8 cm,d = 2 cm。声穿透器开口处正对外径为36 mm、管壁厚度为3 mm 的PU管,密度为900 kg/m3,杨氏模量为1.5 GPa,泊松比为0.45。PU管内部填充轻蜡油,轻蜡油密度为761 kg/m3,声速为1 290 m/s 。

6 结论

通过理论推导与数值仿真,我们建立了能产生满足低频线列阵阵元校准所需声场的腔体的声学仿真模型,包括隔声罩插入损失的计算模型、测试腔体声场分布的有限元计算模型以及线列阵列中声传播的模型。并根据信噪比指标,综合考虑上述三部分的要求,确定了校准腔体的参数。确保设计的腔体在20~1 000 Hz 频率范围内能够满足接收灵敏度为−203 dB 的线列阵阵元校准需要。

参考文献:

[1] STRIFFLER F L. Acoustic element tester for an array of hydrophones:US,5654937[P/OL].1996-03-22[1997-08-05]. http://www.freepatentsonline.com/5654937.html.

[2] 洪宗辉. 环境噪声控制工程[M]. 北京: 高等教育出版社,2006.

[3] 黄其柏. 工程噪声控制学[M].武汉:华中理工大学出版社,1999.

[4] 张宜华. 精通MATLAB 5[M]. 北京: 清华大学出版社,1998.

[5] 杜功焕,朱哲民,龚秀芬. 声学基础[M]. 上海科技技术出版社,1981.