基于数值模拟的铝合金薄壁管拉拔工艺优化

王 冠,寇琳媛,李落星

(1.宁夏大学机械工程学院, 银川 750021;

2.湖南大学,汽车车身先进设计制造国家重点实验室, 长沙 410082)

基于数值模拟的铝合金薄壁管拉拔工艺优化

王 冠1,2,寇琳媛1,李落星2

(1.宁夏大学机械工程学院, 银川 750021;

2.湖南大学,汽车车身先进设计制造国家重点实验室, 长沙 410082)

摘要:使用LS-DYNA有限元软件,建立了铝合金薄壁管拉拔加工的仿真模型,对管材拉拔过程中表面质量降低、壁厚不均以及材料失效等问题进行了原因分析;采用形状与尺寸优化相结合的方式改进了拉拔工艺并进行了试验验证。结果表明:铝合金薄壁管在拉拔过程中,与模具发生非均匀接触,沿拉拔方向材料的流动速度不一致,导致成型后的成品表面出现U形纹路,并诱发棱边开裂失效;通过优化第三道次坯料及模具工作带的形状和尺寸,显著提高了拉拔加工过程中金属流动的均匀性,改善了应变集中问题,并获得了高质量产品。

关键词:有限元方法;拉拔;多道次;铝合金薄壁管

0引言

拉拔工艺广泛应用于金属管材的生产,能够加工出多种尺寸的矩形、椭圆、异形截面管材[1],具有尺寸精度高、表面质量好、材料利用率高等特点[2]。材料在拉拔过程中,发生复杂的拉伸变形,并伴随有接触摩擦等,属于高度非线性问题[3]。随着计算机的发展,基于有限元方法的数值仿真技术在管材拉拔中得到了广泛的应用。Yoshida等[4]采用商用非线性有限元软件MARC分析了六边形截面的棒材在拉拔过程中圆角充填的问题,并将理论分析与试验结果进行了对比;Kim等[5]采用3D刚-塑性有限元法分析了棒材由圆截面拉拔到方形截面的过程中圆角充填情况及各道次极限变形情况;权国政等[6]基于有限元分析软件Deform-3D,建立了铝管拉拔成形的动力学模型,得到了摩擦因数对拉拔力的影响曲线。

工艺参数及模具对拉拔成型件的质量有重要影响,合理设计模具能够减小摩擦、降低工件温度、提高表面质量,因此工艺参数及模具的优化是研究的重点。周杰等[7]采用有限元软件Deform-3D建立了铝合金圆形管拉拔成矩形管的有限元模型,并对拉拔的整个过程进行了模拟分析;Joun等[8]针对多道次拉拔的工艺优化问题进行了研究,采用灵敏度分析与有限元仿真耦合,应用非线性牛顿迭代法优化拉拔加工工艺;杨晓静等[9]运用有限元软件,对铜管无芯拉拔过程进行仿真分析,并利用正交试验对铜管拉拔工艺参数进行了优化;孙小桥等[10]基于刚塑性有限元法,对拉拔模具的入口半角进行了仿真优化;徐戊矫等[11-13]应用有限元软件MARC研究了铝合金矩形管拉拔成型质量的影响因素,并对工艺参数进行了优化;柳艳等[14]研究了拉拔变形程度和电磁搅拌对铜合金性能的影响。以上研究工作大多通过试验类比、参数试凑等方法优化拉拔工艺,未结合数值优化技术建立完善的优化系统,无法获得最优的拉拔工艺。

为了深入研究铝合金薄壁管的拉拔成型过程,作者基于显示动力学有限元分析软件LS-DYNA,建立了铝合金薄壁管多道次拉拔加工的仿真模型,并采用Morph技术将尺寸优化与形状优化相结合,建立了高效的仿真优化系统,获得了最优的拉拔工艺参数。

1有限元模型的建立

试验材料为6061铝合金薄壁管,直径125 mm,壁厚2.2 mm,在链式拉拔机上经过三道次拉拔工序,加工成壁厚为2.05 mm的矩形截面(90.52 mm×47.26 mm)管材,拉拔速度4 mm·min-1。模具材料为Cr12MoV钢,热处理后硬度为58~65 HRC,有限元模型中定义为弹性体,弹性模量206 GPa,泊松比0.3。第1道次为无芯拉拔,后续道次为有芯拉拔。在实际拉拔成型过程中成品表面呈现U型纹路,拉拔方向自右向左,同时方管四个棱角处出现裂纹,内外表面质量差,如图1所示。针对该问题,作者建立了有限元模型并进行了分析。

图1 第三道次加工出的成品Fig.1 Product fabricated in the 3rd-pass drawing process

1.1 材料参数及本构模型

仿真模型采用MAT24弹-塑性材料本构模型,在弹性阶段材料变形遵循胡克定律,而塑性变形段则是通过应力-应变曲线精确描述。由于拉拔加工过程中,坯料的变形速率较低,因此在数值仿真中忽略应变速率的影响。有限元模拟使用的坯料为6061铝合金管材,其参数如表1所示。

表1 6061铝合金材料性能Tab.1 Material properties of 6061 aluminum

1.2 接触及摩擦条件

在拉拔成形中,材料的变形是在与模具的动态接触下进行的,模具通过该接触表面把作用力施加在材料上,因此接触边界条件的处理对数值仿真精度有重要的影响。铝合金坯料与模具间的接触采用LS-DYNA软件中的自动面-面接触,摩擦力根据库伦摩擦求解[15-16],见下式:

(1)

式中:f为摩擦力;μ为库伦摩擦因数,取0.05;Pn为接触面的正压力;vr为相对滑动速度;A为常数,为10-3~10-5。

1.3 边界条件及有限元网格

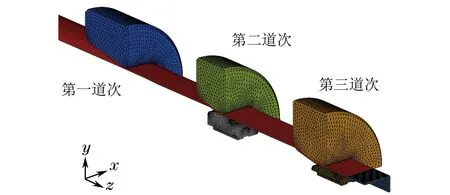

使用前处理工具Hypermesh划分模具和铝合金管的有限元网格,单元平均尺寸为1 mm,采用四面体单元建模,三个道次有限元网格数量分别为25.42×104,25.41×104,64.50×104个。仿真模型中坯料的尺寸与试验中的一致。体单元采用2号全积分算法,沙漏使用4号基于刚度的控制模式,系数为0.1。铝合金坯料前端的夹持区域定义为刚体,约束z轴的转动自由度,仿真过程中夹持端以4 mm·s-1的速度拉拔坯料。考虑坯料的变形产热及热传导效应,塑性功转热比为0.9。环境温度为20 ℃,坯料与环境的对流系数为10 W·m-2·℃-1,与模具接触面传热系数为40 W·m-2·℃-1。为了提高计算效率,建立1/4对称的有限元模型,采用三组仿真模型分别研究三个道次的拉拔加工过程。图2为有限元模型示意图,拉拔方向沿z轴方向,其中第一道次为无芯拉拔,后两个道次为有芯拉拔,各道次均为独立加工过程,坯料为上一道工序加工出的工件。

图2 铝合金管多道次拉拔有限元模型Fig.2 Finite element model of aluminum tubein multi-pass drawing process

2模拟结果与分析

图3为模拟得到的不同道次坯料沿拉拔方向(自右向左)的位移云图。由图3可知,第一、二道次拉拔过程中坯料的位移场分布均匀,说明同一截面上各节点的流速基本一致,拉拔后坯料不容易发生开裂,这与实际加工结果相符;第三道次位移云图等高线呈现明显的U形,同一横截面上不同节点的位移差较大,中部的坯料流动速度大于两侧的。这是由于在通过矩形模孔时,铝合金坯料向四个圆角流动,与模具壁发生强烈的摩擦,使得圆角处的流动速度慢于中心的,并在坯料角部形成附加拉应力,当拉应力超过其承载极限时就会使制品表面产生裂纹。拉拔方向上坯料流动速度的不均匀性,导致同一截面上各节点的变形不协调,从而产生U型纹路。模拟结果与实际加工过程中的现象一致。

图3 模拟得到各道次拉拔中坯料z方向位移分布云图Fig.3 Simulated displacement distribution along z-axisof profile in each pass drawing process

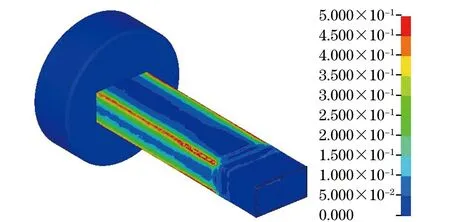

图4为第三道次拉拔后的铝合金管材表面塑性应变云图。由图4可知,在拉拔变形过程中,铝合金坯料表面中心位置的应变较小,应变主要集中在矩形截面的4个棱角处,因此,坯料成型后更容易在四个棱角处发生开裂,模拟结果与在实际加工过程中管材开裂现象一致。

图4 模拟得到拉拔第三道次型材塑性应变云图Fig.4 Simulated plastic strain distribution of profile in the3rd-pass drawing process

坯料进入定径区后,主要受到模具和模芯的法向压力以及切向摩擦力的作用。由图5可知,模具及模芯应力分布与坯料应变分布规律一致;模芯表面压应力分布不均,其中心位置接触压力较小,有可能出现材料不贴模具的现象,模芯中部的坯料所受到的流动阻力较小,而角部流动阻力较大,从而形成流速差。

综上所述,所建立的模型精度可靠,能够较为准确地预测拉拔过程中铝合金薄壁管的变形过程。

3拉拔工艺优化

3.1 模具优化

3.1.1优化模型的建立

在拉拔模具中,模芯尺寸和外模工作带的调整对拉拔制品的性能影响很大。作者针对第三道次模芯和外模工作带尺寸设置了8个形状变量,其中S01~S05为模芯工作带形状变量,S06~S08为外模工作带形状变量。使用morph工具来控制模具工作带的变形,如图6所示。定义z方向为正方向,工作带沿z轴发生变形,出模口位置为变形基准,形状不发生改变。S01~S05变形范围为2~20 mm,S06~S08变形范围为3~20 mm,结合模拟退火算法,能够快速、准确获得最优模具方案[17]。

图5 模拟得到拉拔第三道次模具压应力分布云图Fig.5 Simulated stress distribution of the die in the 3rd-pass drawing process: (a) die core and (b) outer die (1/4 model)

图6 模具工作带形状优化变量示意(1/4模型)Fig.6 Schematic of variables for die shape optimization (1/4 model):(a) die core and (b) outer die

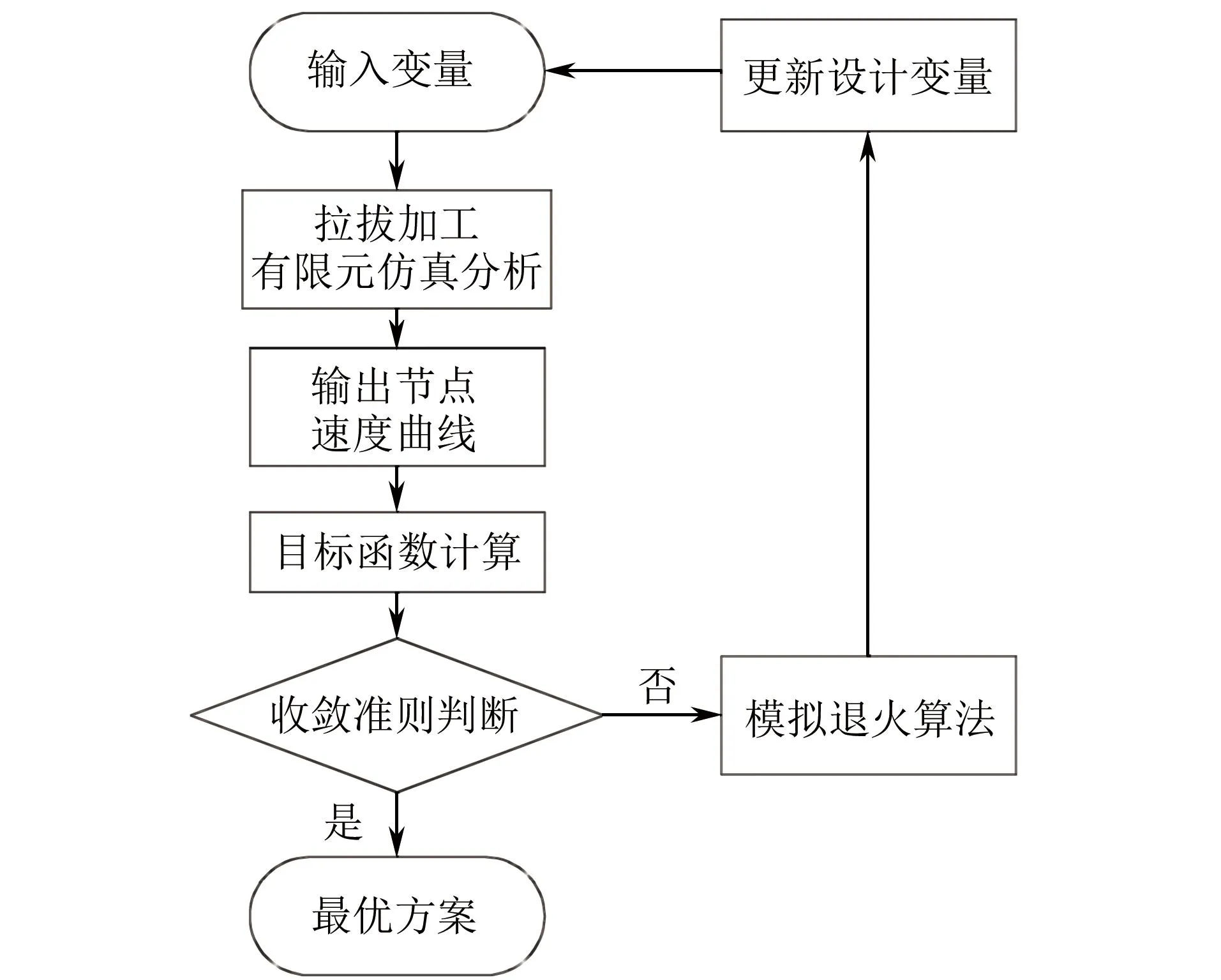

根据实际生产经验及性能要求,在优化系统中加入约束条件,限制拉拔力小于30 kN,模芯工作带区域长边及短边平均压应力大于150 MPa,同时长边与短边平均压应力差小于50 MPa。为提高坯料流出工作带时速度的均匀性,优化目标定为在出模口位置坯料横截面上金属流动速度的均方差最小。在出模口位置,垂直于拉拔方向的截面上选择一组节点,提取节点的z向速度信息并计算其随时间变化的平均值,将所有节点速度变化曲线的均方差定义为目标函数,通过数值优化算法反复迭代,使目标函数达到最小值,其流程如图7所示。目标函数可以通过下式表示:

(2)

vSTDEV(t)=

(3)

(4)

图7 拉拔工艺优化流程Fig.7 Flow chart of drawing process optimization

式中:i为节点编号;N为节点数量;vi(t)为随时间变化的节点速度;SAE60为傅里叶滤波函数;vAVG(t)为所有节点速度的平均值函数;vSTDEV(t)为速度的标准差函数;F(t)为目标函数。

3.1.2模具优化结果与分析

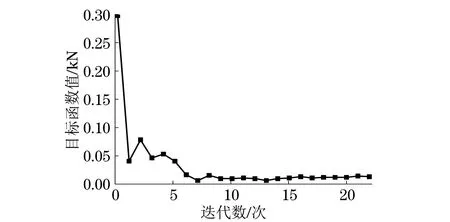

由图8可知,优化前期目标函数值的波动较大,但随着迭代次数的增加,目标函数逐渐收敛,函数值变化趋于平缓,并在经过26次迭代后最终稳定。对比优化前、后目标函数的变化可知,未优化时各节点在出模口位置的速度均方差为0.12 mm·s-1以上,优化后的节点速度均方差约为0.04 mm·s-1,坯料流动速度的一致性明显提高。

图8 速度均方差目标函数收敛曲线Fig.8 Convergence curve of the objective functionof velocity variance

未优化时,模芯及外模工作带z向基本长度为常数,模芯工作带长度为10 mm,外模工作带长度为20 mm。由图9可知,优化后模芯的工作带尺寸沿拉拔方向呈非线性分布,中部的工作带较长,并向两侧逐渐减小,模芯的棱角处工作带最短,且变化较缓慢。

图10(a)为优化后模芯压力分布云图,与图5对比可知,模芯工作带尺寸与其表面压力分布相对应,由于长边及短边中部压力较小,摩擦力较低,因而增加工作带长度有利于提高其对坯料流动的阻力;而角部由于压力集中,摩擦力较大,因而减小工作带长度可以降低其对坯料流动的阻力。经过优化后模芯工作带呈三角形分布,以保证在界面方向上各节点流速均匀。与未优化的相比,优化工作带形状后坯料表面的压应力分布更加均匀,四个圆角位置的应力集中有所改善。

图9 优化后模芯工作带形状Fig.9 Bearing shape of the die core after optimization: (a) right side view and (b) top view

图10 模拟得到模具工作带优化后拉拔第三道次模具的压应力云图Fig.10 Simulated stress distribution of the die after bearing optimization in 3rd-pass drawing process: (a) die core and (b) outer die

图10(b)为优化后外模的压应力分布云图,与优化前的相比,优化后外模工作带尺寸减小,压应力主要分布在工作带进料侧,均匀性有明显提高;工作带较短一侧的压力分布较另一侧更加均匀,图中水平方向上工作带中部的压力明显小于棱角位置的,该应力分布与模芯的一致。图11为模具工作带优化后坯料拉拔出模口后各节点z方向(图中水平向左)的位移云图。由图11可知,模具形状优化后,棱角位置附近的位移场出现了变化,出模口处位移场等高线的底部变化更加平缓,工件任意截面上金属流动的一致性较优化前有所改善,但仍然存在一定的速度偏差,其位移云图仍然能够观察到U型的纹路。

图11 模拟得到模具工作带优化后第三道次拉拔中坯料z方向位移云图Fig.11 Simulated displacement distribution along z-axis of profilein 3rd-pass drawing process after die bearing optimization

最终,结合工艺可行性分析,确定优化后模芯及外模工作带尺寸如图12所示,工作带的宽度呈线性变化,能够更好地保证坯料在拉拔过程中流动的均匀性。

图12 优化后模具工作带形状及尺寸Fig.12 Shape and size of the die bearing after optimization:(a) die core and (b) outer die

3.2 第三道次坯料尺寸优化

3.2.1优化模型的建立

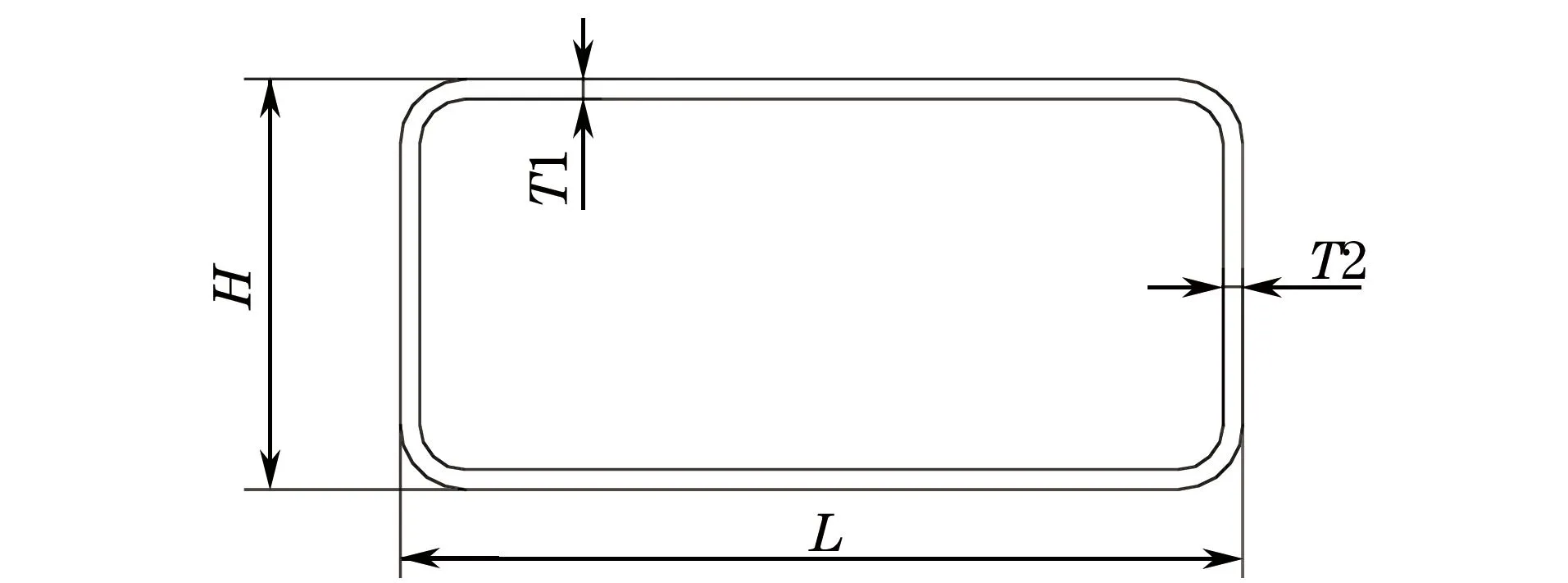

在第三道次模具工作带优化的基础上,针对材料出模速度不均,有可能导致型材不贴模、表面质量降低等问题,采用形状优化与数值分析相结合的方法对第三道次拉拔加工的坯料模型进行优化。为提高计算效率,使用morph工具对坯料有限元网格进行形状变量的设置,并使模具根据坯料尺寸自适应更新。优化后第三道次坯料形状如图13所示,形状变量为坯料截面矩形的长(L)和高(H),尺寸变量为坯料的壁厚(T1,T2),各变量取值范围如表2所示。

图13 坯料形状尺寸变量示意Fig.13 Schematic of size variables for blank

表2 坯料形状尺寸变量Tab.2 Size variables for blank

在模芯一周的工作带上选择一系列节点,提取节点位置上材料接触变形所产生的压力信息,并进行SAE60滤波处理,计算压力随时间变化的平均值。将所有节点压力的均方差定义为目标函数,通过数值优化算法反复迭代,使目标函数达到最小值,目标函数可以通过式(5)~(6)表示:

(5)

F(t)=

(6)

式中:Pi(t)为随时间变化的节点压力;PAVG为所有节点压力的平均值。

3.2.2第三道次坯料优化结果与分析

由图14可知,优化前期目标函数迅速降低,随着迭代次数的增加,目标函数的波动逐渐减小,并经过22次迭代后收敛。对比优化前、后目标函数值的变化可知,未优化模芯工作带上节点的压力均方差约为0.30 kN,优化后降低为0.02 kN。

图14 压力目标函数收敛曲线Fig.14 Convergence curve of the objective function of pressure

优化后坯料的长边尺寸减少约3.8 mm(94.4 mm→90.64 mm),短边尺寸增大约3.0 mm(51.4 mm→54.37 mm);壁厚由均匀的2.20 mm变为短边2.12 mm,长边2.35 mm;圆角外径由7.2 mm增大为8.0 mm。

由图15可知,通过调整模具工作带及坯料尺寸,模芯压力分布均匀性有明显提高,尤其是长边中部压力的增加反映了坯料与模芯的充分接触。坯料与模芯的贴合有利于工件表面质量改善,提高成品质量。

4工艺优化结果与分析

4.1 出模口坯料流速

在四分之一坯料模型任意z向截面上取间距相等的一系列节点(黑色区域),分析节点流经出模口时速度的分布情况,取点位置如图16所示。

图15 模拟得到工作带及坯料优化后拉拔第三道次模具压应力云图Fig.15 Simulated stress distribution of the die in 3rd-pass drawing process after die bearing and blank optimization:(a) die core and (b) outer die

图16 优化后模型速度节点输出位置Fig.16 Node location for velocity output in finite element model after optimization: (a) diagrammatic sketch and (b) cross section

由图17可知,同一时刻,未优化前各节点的速度分布差别较大,模具工作带经过优化后各节点速度的分布均方差约为0.14 mm·min-1,较未优化前降低36%;模具工作带和坯料均优化后节点速度分布均方差减小为0.08 mm·min-1,出模口流速均匀,同一时刻各节点流速一致,工件圆角处节点速度增加平稳,未出现明显下降;在未优化和仅模具工作带优化时,个别节点速度低于其流入模具的速度,这些节点均位于管材的圆角位置处,说明在拉拔成型过程中,金属较多地流向圆角位置,容易出现金属的堆积,材料与模具工作带发生剧烈的接触摩擦,导致金属流动速度减慢。

图17 出模口各节点速度随时间的分布曲线Fig.17 Nodal velocity vs time curve at the exit of die: (a) before optimization; (b) after die bearing optimizationand (c) after die bearing and blank optimization

4.2 节点z向位移

由图18可知,未优化时,在拉拔成型过程中,坯料节点在z方向的位移分布不均匀,同一截面上,长边及短边中部节点位移大于圆角处的,使工件表面出现U型纹路;通过优化模具工作带尺寸,短边上坯料在z方向的位移分布均匀,长边上的位移分布一致性有所改善,但仍然存在差异;模具工作带及坯料尺寸同时优化后,坯料的位移分布均匀,等高线接近一条直线。金属流动的一致性减轻了附加拉应力的影响,有利于提高工件的加工质量。

图18 模拟得到第三道次拉拔过程中坯料位移分布云图Fig.18 Simulated displacement distribution of the blankin 3rd-pass drawing process

4.3 塑性应变

图19为采用不同工艺优化后第三道次拉拔成型铝合金薄壁管的塑性应变分布云图,最前方为夹持端。对比图4与图20可以发现,优化前,应变主要集中在型材的棱角附近,且应变值较大,导致成型后型材容易开裂;模具工作带优化后,工件圆角处应变略有减小,但工件整体应变分布仍存在较大的不均匀性,尤其是互相垂直的两个平面中部,其应变值相差较大;模具工作带及坯料同时优化后,工件棱角位置的应变集中现象消失,其应变值明显降低,塑性变形均匀。因此,采用模具工作带和坯料尺寸组合优化后的拉拔工艺能够有效避免铝合金在拉拔加工过程中圆角开裂的问题,同时使工件获得较高的表面质量。

图19 模拟得到拉拔第三道次工件塑性应变云图Fig.19 Simulated plastic strain distribution of the profile in 3rd-pass drawing process:(a) die bearing optimization and (b) blank and die bearing optimization

4.4 试验验证

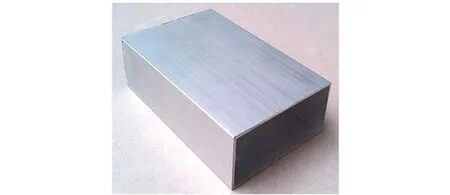

在前述拉拔成形工艺参数、坯料及模具结构优化设计的基础上,对该规格铝合金薄壁矩形管开展了实际加工试制。由图20可以看出,工艺优化后所生产的矩形管表面平整光洁,无开裂等加工缺陷,工件质量显著提高。

图20 模具工作带和坯料尺寸优化后拉拔成型的产品外观Fig.20 Appearance of the product by the drawing processafter die bearing and blank size optimization

5结论

(1) 基于有限元仿真软件LS-DYNA,采用morph技术将模具和坯料尺寸优化与形状优化相结合,建立了准确的多道次拉拔工艺优化系统,获得最佳的拉拔工艺参数。

(2) 仿真结果表明,铝合金薄壁矩形管在拉拔过程中与模具发生非均匀接触,沿拉拔方向材料的流动速度不一致,导致加工产品的表面出现U形纹路,并诱发棱角材料的失效。

(3) 通过优化第三道次坯料及模具工作带的形状和尺寸,能够显著提高铝合金薄壁矩形管在拉拔加工过程中金属流动的均匀性,改善应变集中问题;通过试验获得了高质量产品。

参考文献:

[1]杨守山.有色金属塑性加工学[M].北京:冶金工业出版社, 1982:153-185.

[2]权国政,王梦寒,周杰.铝合金管材冷空拔成形模拟研究[J].锻压装备与制造技术, 2005,40(1):74-76.

[3]薛隆泉,何亚峰,刘荣昌,等.基于ANSYS/LS-DYNA的空拔钢管有限元分析[J].塑性工程学报, 2005,12(5):74-77.

[4]YOSHIDA K, FURUYA H. Mandrel drawing and plug drawing of shape-memory-alloy fine tubes used in catheters and stents[J]. Journal of Materials Processing Technology, 2004,153/154:145-150.

[5]KIM S W, KWON Y N, LEE Y S, et al. Design of mandrel in tube drawing process for automotive steering input shaft[J]. Journal of Materials Processing Technology, 2007,187/188:182-186.

[6]权国政,周杰.基于仿真技术的圆管空拔成形研究[J].计算机仿真, 2007,24(5):256-258.

[7]周杰,宋立群,廖旭.高表面质量铝合金矩形管拉拔成形工艺研究[J].中国机械工程, 2007,18(18):2252-2256.

[8]JOUN M S, HWANG S M. Pass schedule optimal design in multi-pass extrusion and drawing by finite element method[J]. International Journal of Machine Tools and Manufacture, 1993,33(5):713-724.

[9]杨晓静,孙方宏,张志明,等.基于有限元模拟的空拔铜管拉拔参数的优化[J].有色金属学报, 2008,18(12):2245-2252.

[10]孙小桥,邓长胜.铝合金导线拉拔成型几何模具的优化[J].科学技术与工程, 2011,11(8):1709-1721.

[11]徐戊矫,王凯庆,朱若岭.铝合金矩形管拉拔成型质量因素分析优化[J].热加工工艺, 2009,38(23):124-127.

[12]章磊.高精度铝合金矩形管冷拉拔成形中的内表面粗糙度研究[D].重庆:重庆大学, 2014.

[13]王凯庆.高精度铝合金矩形管多道次冷拉拔成形工艺方案优化及实验验证[D].重庆:重庆大学, 2012.

[14]MACKENZIE P M, WALKER C A, MCKELVIE J. A method for evaluating the mechanical performance of thin-walled titanium tubes[J]. Thin-Walled Structures, 2007,45(4):400-406.

[15]刘建生,陈慧琴,郭晓霞.金属塑性加工有限元模拟技术与应用[M].北京:冶金工业出版社, 2003:38-39.

[16]柳艳,李贵茂,殷秋菊,等.拉拔变形程度和电磁搅拌对Cu-6%Ag合金组织及性能的影响[J].机械工程材料, 2013,37(11):26-30.

[17]CORANA A, MARHESI M, MARTINI C, et al. Minimizing multimodal functions of continuous variables with the simulated annealing algorithm[J]. ACM Transactions on Mathematical Software, 1987,13(3):262-280.

Drawing Process Optimization of Thin-walled Aluminum Tube

Based on Numerical Simulation

WANG Guan1,2, KOU Lin-yuan1, LI Luo-xing2

(1.College of Mechanical and Vehicle Engineering, Ningxia University, Yinchuan 750021, China;

2.State Key Laboratory of Advanced Design and Manufacture for Vehicle Body, Hunan University, Changsha 410082, China)

Abstract:By using finite element simulation software LS-DYNA, the model for simulating the drawing process of thin-walled aluminum tube was established and the reason of rough surface, non-uniform thickness and material failure in the multi-pass drawing process were analyzed. The drawing process was improved by the combination of shape and size optimization method and verified by experiments. The results show that the contact force between material and die wall was non-uniform during the drawing process of thin-walled aluminum tube, and then the flow rate of metal along the drawing direction was inhomogeneous, which led to U-shaped lines on tube surface and edge failure. With shape and size optimization of blank and die bearing in the 3rd-pass drawing process, the homogeneity of metal flow rate was significant improved, and the strain concentration was eliminated, and then the profile with high quality was fabricated.

Key words:finite element method; drawing; multi-pass; thin-walled aluminum tube

作者简介:陈忠安(1955-),男,江苏徐州人,教授,硕士。 宋守许(1964-),男,安徽六安人,教授,博士。

基金项目:西南交通大学牵引动力国家重点实验室开放课题基金资助项目(TPL1301);国家自然科学基金资助项目(51275338) 国家自然科学基金资助项目(51175139)

收稿日期:2014-08-31; 2014-09-20;

修订日期:2015-06-21 2015-08-24

DOI:10.11973/jxgccl201512011 10.11973/jxgccl201512010

中图分类号:TG356.5

文献标志码:A

文章编号:1000-3738(2015)12-0035-08