起落架大型结构件深孔加工技术研究

李春刚,孟清河

(海装西安局,陕西 西安 723200)

起落架大型结构件深孔加工技术研究

李春刚,孟清河

(海装西安局,陕西 西安 723200)

摘要:深孔及深孔型腔的加工一直是飞机起落架产品加工的难点和瓶颈,随着航空飞机总体性能的不断提高,对飞机各主承力结构件所受载荷的要求越来越高,传统的起落架结构件采用焊接技术以及普通钢材已经不适用。针对起落架目前采用高强度钢和整体结构设计后,涉及到典型深孔及型腔的加工技术成为了难题,通过对大型结构件深孔及型腔的加工技术研究,实现起落架重要结构件整体加工技术的革新。

关键词:飞机起落架;深孔型腔;减震

0概述

飞机起落架系统是飞机最为重要部件之一,用以吸收飞机在着陆或地面滑行时产生的撞击能量,使得作用于机体上的载荷减少到可以接受的程度,保证飞机安全着陆和滑行。为满足飞机长寿命、高可靠性能,越来越多的难加工材料诸如300M、钛合金、A-100、AF1410等在飞机起落架上的应用已逐渐广泛,同时为提高起落架的寿命,起落架主要的承力结构大件也趋于由整体结构代替焊接结构,材料与结构形式的革新使得新型飞机起落架零件的加工工艺变得更为复杂,加工难度越来越大,深孔加工就成为了支柱式和摇臂式起落架的外筒、活塞杆、收放(撑杆)作动筒等零件加工的关键技术。

1起落架深孔加工特点

目前起落架主承力件如外筒、活塞杆等典型构件的孔结构如图1,此类零件的内孔结构特点和实际加工工艺性能除符合传统意义上的“深孔”之外,还具有以下特点:

1) 孔的深径比均超过10,甚至达到14;同时孔径较大,需要专用刀具和大功率深孔加工机床进行孔的粗加工(钻孔和扩孔);

2) 零件近似盲孔结构,须采用内排屑深孔钻加工,排屑比较困难;

3) 除了近似盲孔外,孔的深度尺寸较大,而且内孔型腔复杂(见图1);

4) 孔内有型腔、正反转接R等型面,孔内的型面及个别直径尺寸检测困难;由于孔的深径比值>10,孔表面的粗糙度要达到3.2,甚至要求1.6,刀杆的选择以及震动问题最为“棘手”。

图1 典型起落架外筒内孔简图

正是由于起落架深孔加工综合了工件材料、机床功率和刚性、刀具结构和刀片材质、切削参数、冷却液、内孔结构形式等各种因素,其加工工艺更为复杂,是飞机起落架大型结构件制造过程中的“瓶颈”。

2关键技术

通过对产品结构分析和加工过程关键工艺的总结,要从根本上解决起落架大型整体结构件深孔机械加工工艺难点,需突破以下关键技术:

1) 深孔加工工艺规划,加工方式选择;

2) 起落架结构件复杂型腔深长孔加工刀具及关键工装技术;

3) 深孔加工切削参数优化。

3解决方案

3.1 深孔加工工艺流程方案确定

经过对上述起落架典型内孔结构分析,针对起落架主承力件零件结构复杂,孔加工前为实芯并盲孔或近似盲孔,孔深径比>10的特点,孔加工的典型工艺路线如图2所示:

图2 典型工艺路线图

结合起落架零件内孔结构和设备状况,针对不同孔加工方式,主要总结深孔钻、扩,减震镗杆车削加工原理,技术难点及解决办法。

3.2 深孔钻、扩加工

a) 针对深孔加工的几种方式

目前,对于孔深径比大的孔初钻削主要采用有喷吸钻、单管钻和枪钻系统,利用这种系统可以加工深径比大于100的孔,三个系统加工原理如图3所示:

图3 常用的三种深孔钻形式

喷吸钻系统:钻头(深孔加工钻头或扩孔刀具)与内外钻管相连接,切削液在内外钻管间流经钻头,并且切削液完全在钻体内而不是经过钻头表面,切屑在钻体内部先流出外钻管再经过内钻管。

单管钻系统:高压切削液流经钻头和已钻削孔之间的外钻管,切削液带着切屑流经钻头内的排屑槽然后通过钻管内部排除。

枪钻系统:切削液流经钻头内管路并强行流经切削头内的孔,钻柄外侧有一个沿着长度方向的V型槽,切削液带切屑通过此V型槽并经钻头外侧将切屑从孔中排除。

b)深孔钻、扩加工所用的刀具

对于起落架零件,外圆基准车削完成后,就可以进行深孔加工钻、扩加工工序,先进行实体钻削,将孔加工到一定孔径和深度后再进行扩孔到目标尺寸。

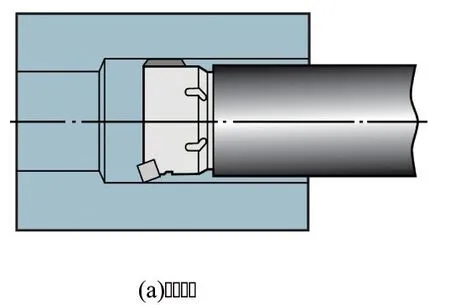

钻削所用钻头如图4(a)和图4(b)所示,都为三刀片形式,分别为中心、中间和周边刀片,前者为可换刀片形式,不可刃磨,不用依赖操作工人技术水平;后者为可刃磨刀片,加工过程是否顺利需依赖操作工人水平。

图4 钻削简图及刀具

扩孔钻头如图5所示,它与钻孔钻头最大的区别是只有一个刀片,刀片也可以是不可刃磨或可刃磨的两种形式。

图5 扩孔及钻头

c) 刀片及刀具结构

由于起落架深孔加工具有不同于普通孔加工(孔的深径比<5)的特点和不利因素,无法直接观察刀具切削情况,因此加工时只能通过听声音、看切屑、观察机床负荷及切削液压力等方法来判断排屑及刀具磨损状况。同时由于被加工材料断屑难、散热困难及加工排屑困难而更容易发生切屑阻塞,极易损坏刀具,所以深孔加工刀具的选择尤其关键。

针对被加工材料的不同,选择适合其加工的刀片材质,刀片应具有高硬度、高耐磨性和较高的热硬性,并且抗冲击性能也要好,硬质合金材质是孔加工刀片的首选。同时为减小切屑与前刀面的摩擦,诸如TiAlN、TiN、TiCN等单涂层或其中几种复合涂层已在硬质合金刀片上广泛应用。另外可换刀片的刀具是加工起落架深孔的理想选择,特别是可换刀片整体钻头的中心、中间、周边刀片可以是不同材质,从而达到中心刀片韧性高、周边刀片耐磨性好的要求;可换刀片钻头不但可节省刀具重磨费用,而且多种可换刀片使得操作者能够快速改变钻削刀片的几何形状,以提高钻头的切削性能。

刀具结构:刀具材质及涂层选定后,深孔加工刀具结构也是刀具性能发挥、切削顺畅的重要保证。为保证切削刃较锋利、切削力小、易断屑和降低切削温度还应:1) 在保证刀具强度的前题下,刀具应设计成正前角且尽可能地大,这样由于较好的剪切作用能减少切削力;2) 通过增加刀具后角来减小切削力和对刀具的压力,这样也可以降低切削区的温度;3) 为利于断屑和深孔排屑,断屑槽和刀具刃倾角应设计成保证切屑与刀具后刀面碰撞后折断而成的稳定“C”型。国内也有大学研究采用振动方式解决深孔加工断屑难的资料介绍,但在起落架大规格深孔加工中还未应用;4) 一些刀具制造商开发出一种沿切削刃带冷却槽的刀片,使切削液直接流向切削刃,防止切屑堵塞和刀具损坏,并降低切削区的温度,从而延缓刀具磨损和利于排屑。

d) 钻扩加工切削参数

优化的深孔加工切削参数也是降低刀具磨损、提高刀具寿命、达到良好断屑和排屑效果的重要保证。在深孔加工中,为了最大限度地发挥孔加工刀具的切削性能,必须根据刀具类型、刀杆的刚性、被加工材料的加工性能、被加工孔的深径比、冷却液等特点,优化调整切削速度和进给量,对深孔钻削和镗削时(利用专用深孔机床)最好采用工件和刀杆同时旋转的方式,从而达到保证加工质量、提高生产效率的目的。

3.3 减震镗杆加工

对于孔的深径比>10、近似盲孔的复杂型腔内孔,在进行完深孔钻镗粗加工后,根据结构需要加工部分内孔型面或者孔直径许可加工孔中间型腔时,如何解决镗削加工过程中的振动是解决深孔车削的难点。通常,对于内孔镗削单刃刀具用钢刀杆长径比≤4;而对于内孔槽的车削或镗削刀杆夹持悬伸与刀杆直径比>2时将产生震动。震动产生的原因及刀具在切削工件时发生振动需要有下面三个条件同时存在:

1) 包括刀具在内的工艺系统刚性不足,导致其固有频率低;

2) 切削产生了一个足够大的外激力;

3) 这个外激力的频率与工艺系统的固有频率相同,随即产生共振 。

振动不严重时,用调整切削参数的方法,调整切削参数只对切削振动不严重的刀具可能有效。一般的调整方法如下:降低刀具或者工件的回转速度;减小切深并提高刀具每转或者铣刀每齿走刀量;内螺纹的车削产生振动,可将完成螺纹车削的进刀步骤减1至2刀。

对起落架深孔加工来说,应从降低切削力、应对系统刚性差、提高刀具系统的刚性、刀具减振四个方面考虑减震效果:

a) 降低切削力的方法

1) 使用锋利的刀片。非涂层刀片通常比涂层刀片要锋利,即便是涂层刀片,物理涂层(PVD)也比化学涂层(CVD或MTCVD)的刃口更锋利。

2)使用正前角和大后角的刀片配以轻快的断屑槽。刀片在镗削或铣削中的切削楔入角最小,切削必然轻快。在车削与镗削中,7°和11°后角是最常见的刀片,刀片为螺钉夹持的最多;在20mm以下的孔镗削中,即便不存在振动问题,也通常选择11°后角的刀片,见图6。

图6 镗孔主偏角的几种形式

3) 切深一定时,使用小的刀尖圆弧半径。比如刀片的刀尖角为0.8mm不变时,随着刀片切深的增加,细长的镗刀或铣刀杆振动倾向在切深ap和刀尖圆弧半径(r=0.8mm)相等时最大,当切深ap大于刀尖半径r后,刀杆的振动反而被抑制;

4) 内孔镗削时刀片刃形角越小越好。

b) 如何应对系统刚性差

1) 90°主偏角的刀具产生的径向切削力最小,同时刀片刃口产生的轴向力最大,见图7;

图7 不同主偏角刀具受力状态

2) 45°主偏角的车镗刀易发生切削振动,因为产生振动的径向切削力与轴向力相等(图8)。

图8 山特维克阻尼避振刀杆

c) 提高系统刚性的刚性

1)简单明了的做法是尽可能加大刀杆的直径,将外伸刀杆的悬伸做到最短;

2)使用整体硬质合金或重金属刀杆,改善刀杆的夹持方法提高刀杆的静态刚性。

表1 阻尼避振刀杆选择

d) 刀具减震

对于大深径比孔的车削或镗削,刀具(刀杆减震)是最有效的方法,特别是深径比大于10的孔加工最为有效,这种刀具甚至可以做到15∶1的深径比。

提高刀具的动态刚性—被动阻尼避振刀杆(表1)。

4结论

通过对多型号大型复杂飞机起落架深孔加工的不断研究探索和验证,在大直径、复杂型腔深长孔加工方面形成了一套科学、合理且行之有效的方法,有效地解决了起落架大型结构件深孔加工核心工艺技术难题,大幅度提高了深孔制造水平和起落架整体性能,满足了航空飞机对起落架越来越高的要求。

Study of Deep Hole Machining Technology for Landing Gear Large Structural Parts

LI Chun-gang, MENG Qing-he

(Navy Facilities Xi’an Division, Xi’an 723200, China)

Abstract:It is always difficult to machine deep hole and its cavity in aircraft landing gear products machining. with the general performance improvement of aviation aircraft, The requirements of the load on each main supporting structural parts of aircrafts are higher and higher. And the traditional landing gear structural parts with welding process and common steel are not applicable. It is difficult to use the traditional technology to machine the typical deep hole and its cavity after adapting high strength steel and integral structure design for landing gear at present. This article realizes the reformation of integral processing technology for important structural parts of landing gear through researching on deep hole and cavity processing technology for large-scale structural parts.

Keywords:landing gear of aircraft; deep hole cavity; shock absorption

中图分类号:V214.1+3

文献标志码:B

文章编号:1671-5276(2015)02-0068-03

作者简介:李春刚(1983-),男,四川达县人,工程师,学士,主要从事质量监督工作。

收稿日期:2014-12-16