结构参数和当量比对旋流冷壁燃烧室冷壁效果的影响

李 凯,曾卓雄,徐义华

(1 南昌航空大学飞行器工程学院,南昌 330063;2 上海电力学院能源与机械工程学院,上海 200090)

结构参数和当量比对旋流冷壁燃烧室冷壁效果的影响

李 凯1,曾卓雄2,徐义华1

(1 南昌航空大学飞行器工程学院,南昌 330063;2 上海电力学院能源与机械工程学院,上海 200090)

为了分析锥体底部直径,喷油口直径以及当量比对旋流冷壁燃烧室的影响规律,应用雷诺应力模型(RSM)对该燃烧室燃烧特性进行了数值模拟。结果表明:旋流冷壁燃烧室能够利用内外双旋流实现壁面冷却的作用,喷油口直径与锥体底部直径比例较大时将导致局部冷壁效果失效,但并非两者比例越小冷却效果越好。合理的锥体底部直径与喷油口直径匹配关系能够实现较宽的工作范围,文中合理的组合是锥体底部直径15 mm,喷油口直径5 mm。

旋流冷却;数值模拟;燃烧特性;匹配关系

0 引言

作为燃气轮机主要部件的燃烧室在工作过程中温度极高,如果火焰筒壁面得不到合适的冷却,就容易变形或烧坏。旋流分离器工作过程中会产生内外双旋流结构[1],其作为一种离心分离设备广泛应用于工程领域[2],目前仅应用于冷态,如果将其应用到燃烧领域可以很好的满足稳定火焰与壁面冷却的要求。此外,沿壁面流动的外旋流能够避免由于采用固体燃料引起的结焦问题。

近年来,国内外对涡流冷却技术[3-6]在燃烧室方面的应用开展了一些研究。Anderson等[7]利用示踪粒子进行了推力室冷流实验,得到了涡流结构。路强等[8]进行了涡流冷却透明燃烧室的试验研究,用高速摄影仪记录了燃烧室内的火焰图像,发现燃烧稳定段燃烧区域占燃烧室的55%~60%。李恭楠等[9]开展了涡流冷却推力室的三维仿真研究,验证了双向涡旋结构,内外涡流分界面约占燃烧室半径的86%,燃烧区域约占推力室半径的70%。李家文等[10]完成了时间为20 s的点火实验,结果表明涡流冷却推力室工作稳定,气氧形成了有效的冷涡流,圆筒段外壁面温升为5 K,部分气氧形成的气膜对喷管形成了有效的保护。唐飞等[11]开展了氧化剂喷嘴入射角优化的仿真研究,发现氧化剂倾斜一定角度可以增加涡流速度与涡量,有助于提高燃烧效率。

目前,涡流冷却技术主要用于火箭发动机推力室,并且大多研究只停留在内外双涡流结构以及壁面冷却效果的验证,并未深入开展结构尺寸和当量比等对燃烧效果影响规律研究。由此文中在冷态旋流分离器研究[12-15]和涡冷技术研究的基础上,将旋流分离器拓展到燃烧领域(称为旋流冷壁燃烧室),并针对锥体底部直径、喷油口直径以及当量比开展旋流冷壁燃烧室流动特性的数值仿真,分析各因素对燃烧室冷壁效果的影响。

1 几何模型和计算方法

1.1 几何模型

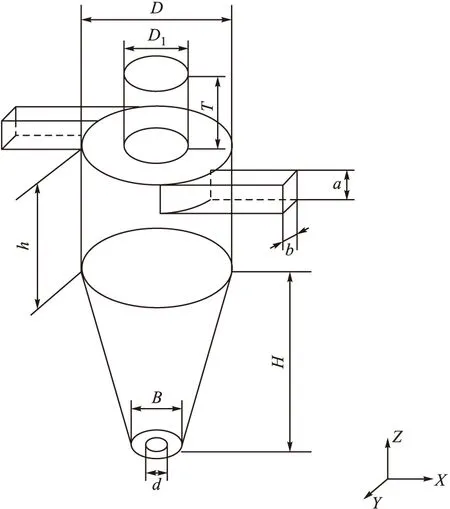

旋流冷壁燃烧室结构如图1所示。燃烧室两侧为切向进气管,燃料从底部喷油口喷入,燃烧产物从上部的喷管排出,以燃料喷口圆心为坐标原点,沿Z轴正方向建立几何模型。具体结构尺寸参数如下:燃烧室筒体直径D=45 mm;进气口边长a=12.5 mm,宽b=8 mm;喷管直径D1=32 mm;喷管高度T=25 mm;燃烧室圆柱段高度h=65 mm;燃烧室锥体段高度H=99 mm;锥体底部直径B;喷油口直径d。

1.2 控制方程

由于旋流分离器内部流动属于强旋流流动,较多的研究认为雷诺应力模型(RSM)可以较准确的描述旋流器内的流体行为[16-18],故此,湍流模型采用雷诺应力模型(RSM),近壁面采用标准壁面函数法,扩散项采用二阶中心差分,对流项采用QUICK格式。速度-压力耦合采用SIMPLEC方法,湍流燃烧模型为通用有限化学反应速率模型,燃烧化学反应模型为涡耗散模型。经过试算,确定了与网格数无关的计算结果所需的网格数。

图1 旋流冷壁燃烧室结构示意图

1.3 边界条件

来流条件采用速度入口边界条件,来流速度空气为20 m/s;甲烷喷射速度根据当量比与喷油口面积确定;出口采用压力出口边界条件,出口压力设为大气压;壁面采用绝热壁面,速度取无滑移条件。空气与燃料的进口温度均为300 K。

1.4 研究方案

为了研究锥体底部直径、喷油口直径以及当量比对旋流冷壁燃烧室的影响关系,文中采取了如下模拟方案。

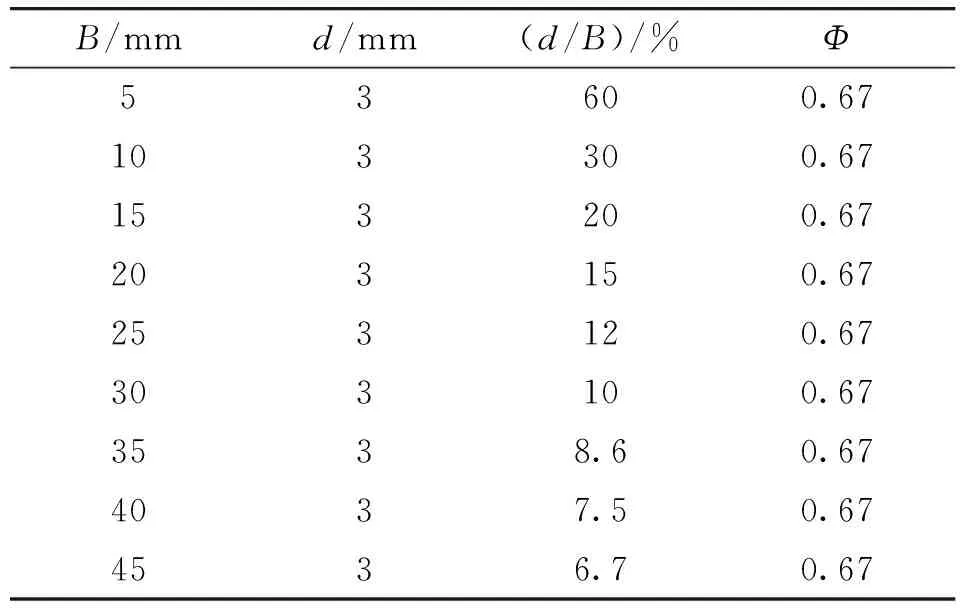

模拟方案一:固定喷油口直径d和当量比Φ,改变锥体底部直径B(具体参数值见表1)。

表1 旋流冷壁燃烧室参数值

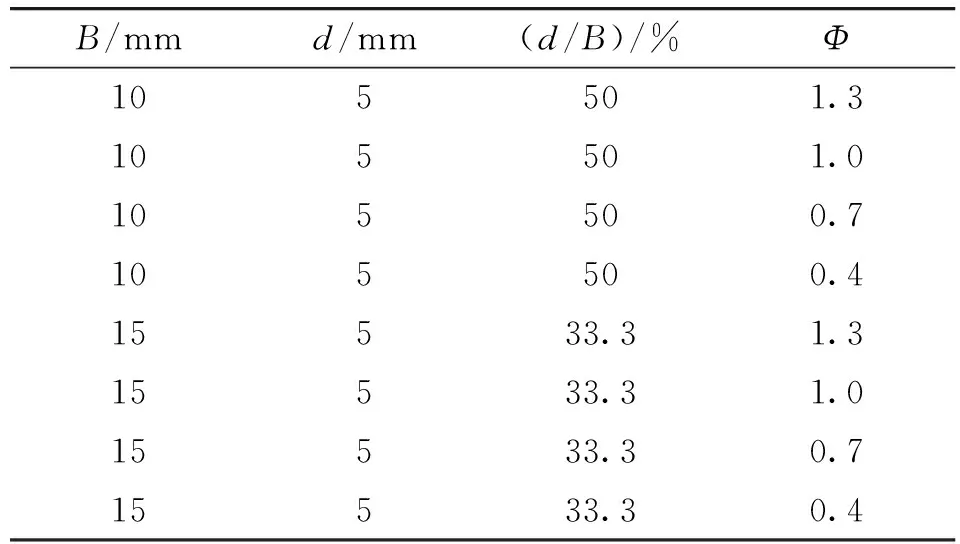

模拟方案二:固定喷油口直径d,在两种锥体底部直径B下,改变当量比Φ(具体参数值见表2)。

表2 旋流冷壁燃烧室参数值

2 计算结果与分析

2.1 算例验证

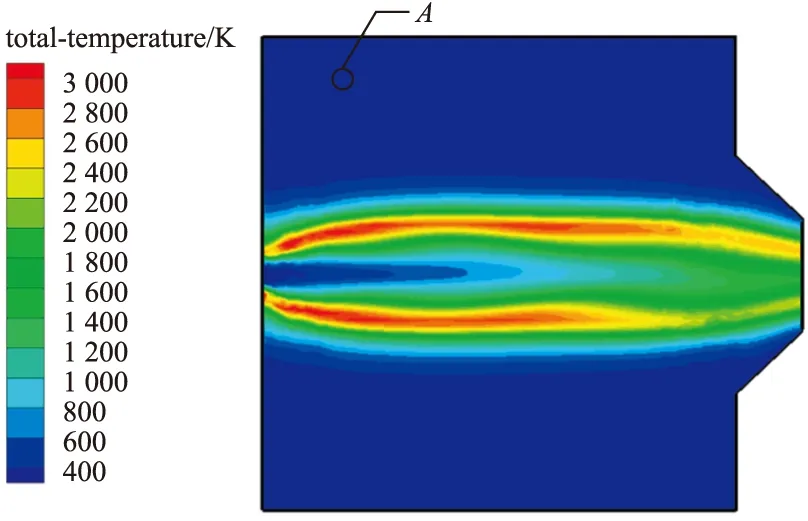

按照上述的湍流模型及边界条件对文献[19]中的涡流冷壁燃烧室进行了数值模拟。图2中靠近壁面的A点温度为385.6 K,与文献[19]中所测得的373 K相接近;数值模拟得到的总温为3 096.3 K,与热力计算软件CEA计算得到的理论总温3 179.98 K较为接近。结果表明文中选用的模拟方法是可信的。

2.2 模拟方案一

2.2.1 总压损失系数

总压损失是燃烧室性能参数之一,代表了燃烧室设计的好坏。为考察旋流冷壁燃烧室总压的损失情况,引入总压损失系数,其计算公式为:

(1)

图2 涡流冷壁燃烧室总温分布

不同锥体底部直径对旋流冷壁燃烧室的总压损失系数影响不大,其数值在0.45%~0.48%之间,说明该燃烧室总压损失很小,出口气流继续做功的能力能够较好的保持。

2.2.2 流场特征

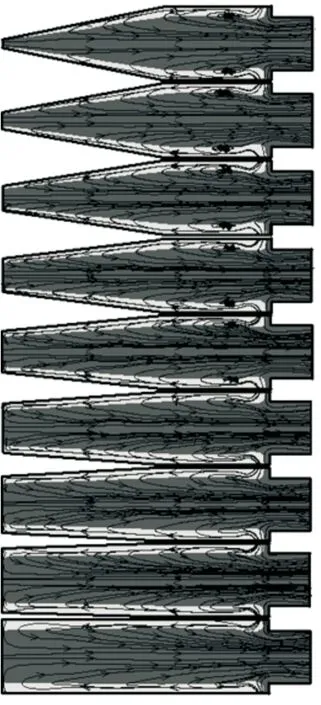

实现旋流冷壁的关键在于燃烧室内形成的内外双旋流结构。为了考察燃烧室内部的内外双旋流结构以及其内部流动情况,引入轴向零速包络面以及流线图,见图3。

图3 轴向零速包络面与流线图

从流线分布可知,燃烧室内部存在循环流与短路流。短路流沿顶盖直接从喷管流出,短路流是未与燃料混合的冷空气,这有利于对喷管的冷却。循环流是受排出能力影响而产生的循环流动,循环流的出现会导致旋流冷壁燃烧室更多的总压损失,所以应当减少循环流的产生或者减小循环流量。锥体底部直径B大于30 mm以后,燃烧室循环流消失(见图3),总压损失略有下降。

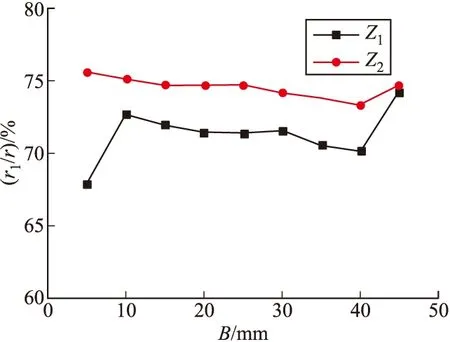

轴向零速包络面是燃烧室内外旋流的分界面,其内旋流速度向上,对应图3中的深色区域;其外旋流速度向下,对应图3中的浅色区域。由图4知在锥体段轴向零速包络面呈大角度梯形,所以中间高度Z=49.5 mm位置上(取为Z1截面)的内旋流宽度为锥体段内旋流宽度的平均值。文中用它来表征锥体段内旋流的大小。在筒体段除靠近喷管底部内旋流部分区域会变窄以外,主体部分宽度基本不变,所以取喷管下方25 mm处(取为Z2截面)的内旋流宽度来表征圆筒段内旋流宽度。而轴向速度沿径向分布为零的点是内外旋流的分界,可以从轴向速度沿径向分布中判断内旋流的宽度。

图4中r1表示内旋流半宽,r表示当地半径。由图4知,锥体段不同锥体底部直径条件下内旋流半宽占当地半径的68%~72.4%,基本上比较接近。与锥体段情况类似,筒体段内旋流半宽相互接近,占当地半径的73.3%~75.6%。当B=45mm时,Z1和Z2截面上内旋流半宽接近,也说明筒体段内旋流宽度基本不变。

图4 不同锥体直径内旋流半宽占当地半径比例

图5为Z1截面上不同条件下混合物密度沿径向分布(为使图示清晰明了,文中选取了部分典型计算结果,下同)。由图5可知,不同条件下混合物密度沿径向分布趋势类似,呈现先下降后上升的走向。甲烷中心射入使得燃烧室轴线附近密度较高,而随着与周围空气的反应密度逐渐下降。由于外层是未反应的冷旋流空气,所以密度沿径向又开始上升。其中B=5 mm时,极值点位置向外偏移。这是因为喷油口直径与锥体底部直径比例很大,甲烷在喷油口附近浓度很大,超过富油极限,从而导致反应区域向上且向外移动(结合图9中对应的温度分布),所以密度变化的极值点也向外移动。此外,全直筒条件下密度上升速度以及密度值存在非规律的变化,原因在于该条件下壁面附近温度较低(结合图9中对应的温度分布),所以密度相对较高,密度沿径向变化也更快。

图5 不同锥体直径Z1截面上混合物密度沿径向分布

图6为Z2截面上不同条件下混合物密度沿径向分布。由图6知,不同条件下混合物密度沿径向分布基本相同。旋流流动会引起径向压力梯度,使得密度沿径向逐渐上升。但是燃烧室内部湍流燃烧促进了流体径向上物质与动量的交换,从而均衡了旋流引起的密度梯度,使得密度在中心燃烧区保持了密度的稳定。

图6 不同锥体直径Z2截面上混合物密度沿径向分布

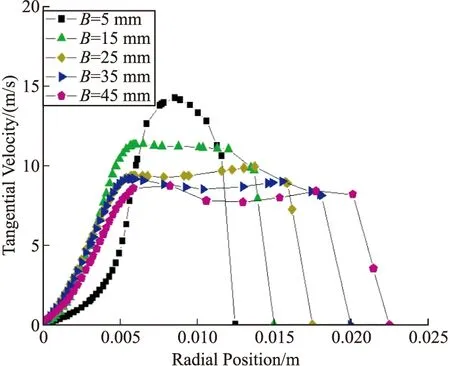

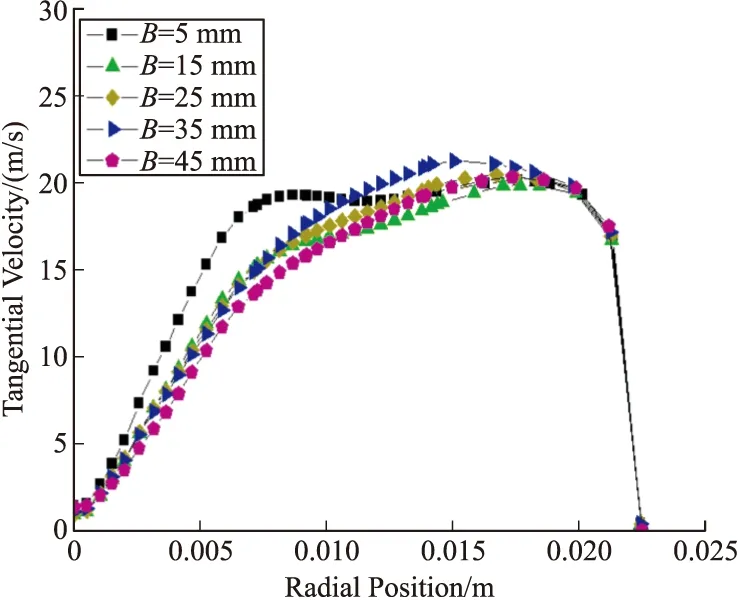

图7、图8为不同条件下Z1、Z2截面上切向速度沿径向分布。由图可知,切向速度大致分为3个区域:从轴线向外,切向速度快速增大,分为第一个区域。随即,切向速度进入相对平稳的状态,分为第二个区域。最后,切向速度快速下降直至壁面处速度为0,分为第三个区域。切向速度较为稳定的第二区域称为环形区域,它是内外双层旋流的过度区,受旋流来流、黏性、湍流燃烧室的共同影响。另外,锥体段的渐缩外形对该区域具有加速作用,其切向速度在小锥体底部直径条件下明显升高。而在筒体段切向速度分布基本相同。当喷油口直径与锥体底部直径比例很大时(B=5 mm),甲烷分布变化导致的反应区域的改变也引起了较大的速度场变化,其锥体段环形区域几乎不存在;在筒体段,其环形区域反而更大。

图7 不同锥体直径Z1截面上切向速度沿径向分布

图8 不同锥体直径Z2截面上切向速度沿径向分布

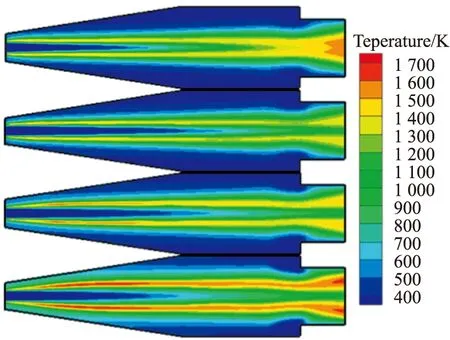

2.2.3 温度分布

文中通过未过进气口的中心对称面上的温度分布来观察旋流冷壁燃烧室的壁面冷却效果。由图9可以发现,在锥体底部直径很小(喷口直径所占比例较高)时,壁面附近出现了温度超过2 000 K的高温区域,这将导致火焰筒的烧坏或变形,所以该情况下并没有取得预期的壁面冷却效果。当锥体底部直径逐渐变大,壁面附近温度下降,起到了保护壁面的作用,但是并不是锥体底部直径越大,壁面冷却效果就越好。当锥体底部直径为35 mm和40 mm时,锥体段壁面附近温度分别为900 K有余和1 000 K有余,比其他情况下的700~800 K要高些。这是因为甲烷从喷油口射入,两侧部分甲烷会向外围扩散并与空气掺混,当锥体底部直径适合时,该部分区域内油气比较为恰当,燃烧较为完全,释放出较多热量,从而导致壁面附近温度较高。这还会引起更严重的问题,那就是锥体底部壁面温度过高,甚至超过1 500 K。

另一方面,虽然锥体底部直径为45 mm(全直筒)时,壁面附近温度最低,但是其他情况下壁面温度也较低,在800 K左右,完全能够满足常用火焰筒材料最大工作温度不超过1 200 K的要求[20]。而较小的锥体底部直径减小了燃烧室体积,能较大程度的减轻燃烧室重量,节省材料。另外,气流流经锥体段时会加速,使得在不破坏双涡结构的情况下,燃料的速度范围可以更大。

图9 不同锥体底部直径燃烧室温度分布

2.3 模拟方案二

2.3.1 锥体底部直径为10 mm

当锥体底部直径为10 mm,喷油口直径为5 mm时(即喷油口直径占锥体底部直径的50%)中心对称面上的温度分布如图10所示。随着当量比的增大,壁面附近的温度上升。当量比越大,甲烷喷入量越大,喷油口附近就可能达到恰当的油气比,使得该区域附近燃烧充分,温度较高;另一方面,当量比越大,在同一喷油面积下,喷油速度越大,射流的卷吸作用越强,甲烷与喷油口附近的空气掺混就越强烈,导致喷油口附近甲烷浓度过高,所以壁面附近的高温区域随当量比增大而向上移动。这说明不合理的喷油口直径与锥体底部直径搭配关系会导致差的壁面冷却效果,从而使得旋流冷壁燃烧室不能在较宽的工作范围内满足壁面冷却要求。

图10 不同当量比燃烧室温度分布

2.3.2 锥体底部直径为15 mm

当锥体底部直径为15 mm,喷油口直径为5 mm时(即喷油口直径占锥体底部直径的33.3%)中心对称面上的温度分布如图11所示。在不同当量比条件下,旋流冷壁燃烧室均具有较好的壁面冷却效果。这说明较小的喷油口直径与锥体底部直径比例有利于达到较好的壁面冷却效果,使得燃烧室能在较宽的工作范围内实现冷壁作用。

图11 不同当量比燃烧室温度分布

3 结论

文中针对旋流冷壁燃烧室锥体底部直径,喷油口直径以及当量比3个变量开展了一系列数值仿真,可以得到以下结论:

1)旋流冷壁燃烧室能够利用内外双旋流达到壁面冷却的作用。

2)锥体底部直径与喷油口直径存在匹配关系。喷油口直径与锥体底部直径比例较大时将导致局部冷壁效果失效,但是并非两者比例越小冷却效果越好,需要根据燃烧室工作条件综合选择锥体底部直径和喷油口直径。

3)合理的锥体底部直径与喷油口直径匹配关系能够实现旋流冷壁燃烧室较宽的工作范围,文中合理选取的锥体底部直径为15 mm,喷油口直径为5 mm。

[1] 徐天猛. 旋风分离器性能优化的研究 [D]. 上海: 华东理工大学, 2010.

[2] 蒋梦婷. 旋风分离器内气固两相流的实验与数值研究 [D]. 兰州: 兰州大学, 2013.

[3] Munson S M, Saucer J A, Rocholl J D, et al. Development of a law-cos t vortex-cooled thrust chamber usin g hybrid fabrication techniques, AIAA 2005-4131 [R]. 2005.

[4] Dechuan Sun, Shang Liu. Experimental research on bidirectional vortices in cold wall rocket thruster [J]. Aerospace Science and Technology, 2012, 18(1): 56-62.

[5] Chiavertini M J, Malecki M J, Sauer J A, et al. Vortex combustion chamber development for future liquid rocket engine applications, AIAA 2002-4149 [R]. 2002.

[6] Chiaverini M J, Sauer J A, Munson S M. Laboratory characterization of vortex-cooled thrust chamber for methane/O2and H2O2, AIAA 2005-4473 [R]. 2005.

[7] Anderson M, Rom C, Bonazza R, et al. Vortex chamber flow field characterization usin g laser diagnostics [C]∥Las Vegas: 52nd JANNAF propulsion meeting, 2004.

[8] 路强, 俞南嘉, 李恭楠, 等. GH2/GO2涡流冷却透明燃烧室方案设计及试验研究 [J]. 火箭推进, 2013, 39(2): 1-5.

[9] 李恭楠, 俞南嘉, 路强. 涡流冷却推力室流场特征与性能仿真 [J]. 航空动力学报, 2014, 29(2): 420-426.

[10] 李家文, 唐飞, 俞南嘉. 推力室涡流冷却技术试验研究 [J]. 推进技术, 2012, 33(6): 956-960.

[11] 唐飞, 李家文, 常克宇. 涡流冷却推力室中涡流结构的分析与优化 [J]. 推进技术, 2010, 31(2): 165-169.

[12] 郭雪岩, 王斌杰, 杨帆. 水力旋流器流场大涡模拟及其结构改进 [J]. 排灌机械工程学报, 2013, 31(8): 696-701.

[13] Martinez L F, Lavin A G, Mahamud M M, et al. Vortex finder optimum length in hydrocyclone separation [J]. Chemical Engineering and Processin g, 2008, 47 (2): 192-199.

[14] 高翠芝, 孙国刚, 董瑞倩. 排气管对旋风分离器轴向速度分布形态影响的数值模拟 [J]. 化工学报, 2010, 61(9): 2409-2416.

[15] 赵新学, 金有海. 排尘口直径对旋风分离器壁面磨损影响的数值模拟 [J]. 机械工程学报, 2012, 48(6): 142-148.

[16] 孙得川, 白荣博, 刘上. 涡流燃烧发动机燃烧室数值模拟 [J]. 弹箭与制导学报, 2011, 31(2): 111-113.

[17] 王海刚, 刘石. 不同湍流模型在旋风分离器三维数值模拟中的应用和比较 [J]. 热能动力工程, 2003, 18(4): 337-342.

[18] 陈建磊, 何利民, 罗小明, 等. 旋流分离器流场模拟研究方法优化选择 [J]. 过程工程学, 2013, 13(5): 721-727.

[19] 杨建文. 涡流冷壁火箭发动机实验研究 [D]. 西安: 西北工业大学, 2010.

[20] 林宇震, 许全宏, 刘高恩. 燃气轮机燃烧室 [M]. 北京: 国防工业出版社, 2008.

Effect of Structure Parameter and Equivalence Ratio on Swirl Cold-wall Combustion Chamber

LI Kai1,ZENG Zhuoxiong2,XU Yihua1

(1 School of Aircraft Engineering, Nanchang Hangkong University, Nanchang 330063, China; 2 College of Energy and Mechanical Engineering, Slanghai University of Electris Power, Shanghai 200090, China)

To analyze the effect of bottom diameter of cone, diameter of oil inlet and equivalence ratio, n swirl-cooled combustor chamber, Reynolds stress model (RSM) was used for simulation of combusting characteristics of the chamber. The results show that:swirl-cooled combustor chamber could utilize the structure of inner and outer swirl to achieve wall-cooled effect. High ratio of bottom diameter of cone to the diameter of oil inlet results in failure of wall-cooled effect, but the smaller proportion may generate worse wall-cooled effect. Reasonable matching relation of bottom diameter of cone and the diameter of oil inlet could realize a wide operating range. The optimum matching in this paper is 15 mm for the bottom diameter of cone and 5 mm for the diameter of oil inlet.

swirl-cooled; numerical simulation; combustion characteristics; matching relation

2014-09-09

国家自然科学基金(51066006;51266013);航空科学基金资助

李凯(1991-),男,浙江嘉兴人,硕士研究生,研究方向:航空工程研究。

V434

A