双凹腔AVC冷态流动特性研究

田佳莹,曾卓雄,徐义华,薛 锋,郭译群,袁 琨

(1 北京动力机械研究所,北京 100074;2 南昌航空大学飞行器工程学院,南昌 330063;3 上海电力学院能源与机械工程学院,上海 200090;4 91467部队,山东胶州 266300;5 海军航空工程学院青岛校区,山东青岛 266041;6 91395部队,北京 102400)

双凹腔AVC冷态流动特性研究

田佳莹1,2,曾卓雄3,徐义华2,薛 锋4,郭译群5,袁 琨6

(1 北京动力机械研究所,北京 100074;2 南昌航空大学飞行器工程学院,南昌 330063;3 上海电力学院能源与机械工程学院,上海 200090;4 91467部队,山东胶州 266300;5 海军航空工程学院青岛校区,山东青岛 266041;6 91395部队,北京 102400)

为探究第三钝体对双凹腔先进旋涡燃烧室内部冷态流动特性的影响,通过数值模拟其冷态流场,研究了不同钝体结构参数对燃烧室总压损失及旋涡结构的影响;在已有的最佳两钝体结构基础上增加第三钝体,采用改变来流条件的方法,研究了流速度对旋涡燃烧室流动特性的影响。结果表明,第三钝体的几何尺寸及来流速度变化对燃烧室内部的流场影响显著。

先进旋涡燃烧室;双凹腔;冷态流动特性;数值模拟

0 引言

先进旋涡燃烧室(advanced vortex combustor,AVC)是美国Ramgen公司用于其研发的旋转冲压发动机内的核心燃烧技术,是一种新型概念燃烧室[1]。AVC具有燃烧效率高和污染物排放低等特点[5-7]。文献[2-4,8]利用Fluent数值模拟对AVC进行了研究,对后钝体无量纲宽度和前后钝体无量纲距离分别作了冷、热态数值模拟,并对其总压损失和流动特性进行对比分析。

文中采用数值计算方法对AVC进行优化设计研究,通过分析不同工况下AVC内冷态流场,借鉴双腔驻涡燃烧室的设计思路,在双钝体燃烧室的基础上,在第二级钝体后再增加一个钝体,形成三钝体双凹腔AVC,第二级凹腔具有驻涡稳焰以及补充燃烧的作用,提高燃烧效率。文中采用三维数值计算方法对双凹腔AVC燃烧室冷态流场稳焰性能进行初步研究,为后续热态性能研究提供理论依据。

1 计算模型及方法

1.1 物理模型与结构参数

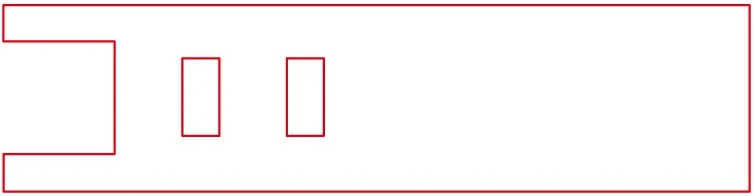

文中研究的AVC的几何模型如图1所示,前后钝体与燃烧室同轴同中心线布置,其中燃烧室全通道尺寸为400 mm×100 mm×100 mm,第一钝体尺寸为60 mm×100 mm×60 mm,第二个钝体尺寸为20 mm×100 mm×42 mm,第一个凹腔长度为36 mm。

1.2 边界条件

数值模拟采用不可压N-S方程,湍流模型为realizablek-ε模型,近壁面采用标准壁面函数法,边界条件采用速度入口、压力出口。

图1 后钝体开口AVC结构模型

研究参数:

1)进口速度V=30 m/s;

2)第三钝体高为H3,H3/H2=0.8,0.9,1.0,1.1,1.2;

3)第二凹腔长度为S2,S2/S1=0.8,0.9,1.0,1.1,1.2;

4)第三钝体厚度为L3,L3/L2=0.25,0.5,0.75,1.0,1.25。

2 研究结果与分析

2.1 钝体布置方式对比

定义冷态条件下燃烧室的总压损失为:

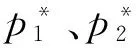

表1 双凹腔AVC结构尺寸数据

2.2 第三钝体间距、高度、厚度对总压损失的影响

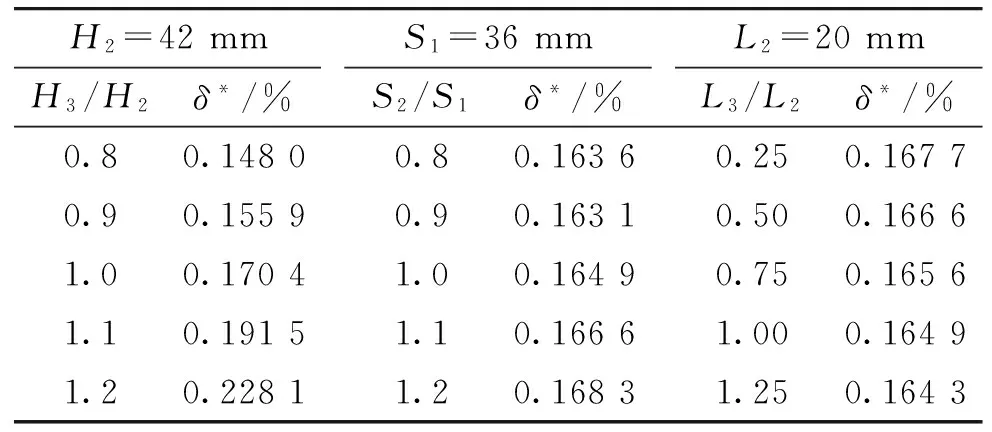

第二钝体高度H2=42 mm时,H3/H2与总压系数的关系如图2所示,随着H3/H2的增大,图中曲线呈现出随着H3/H2增大,凹腔总压损失随之增大。

图2 第三钝体高度H3/H2与δ*间关系曲线

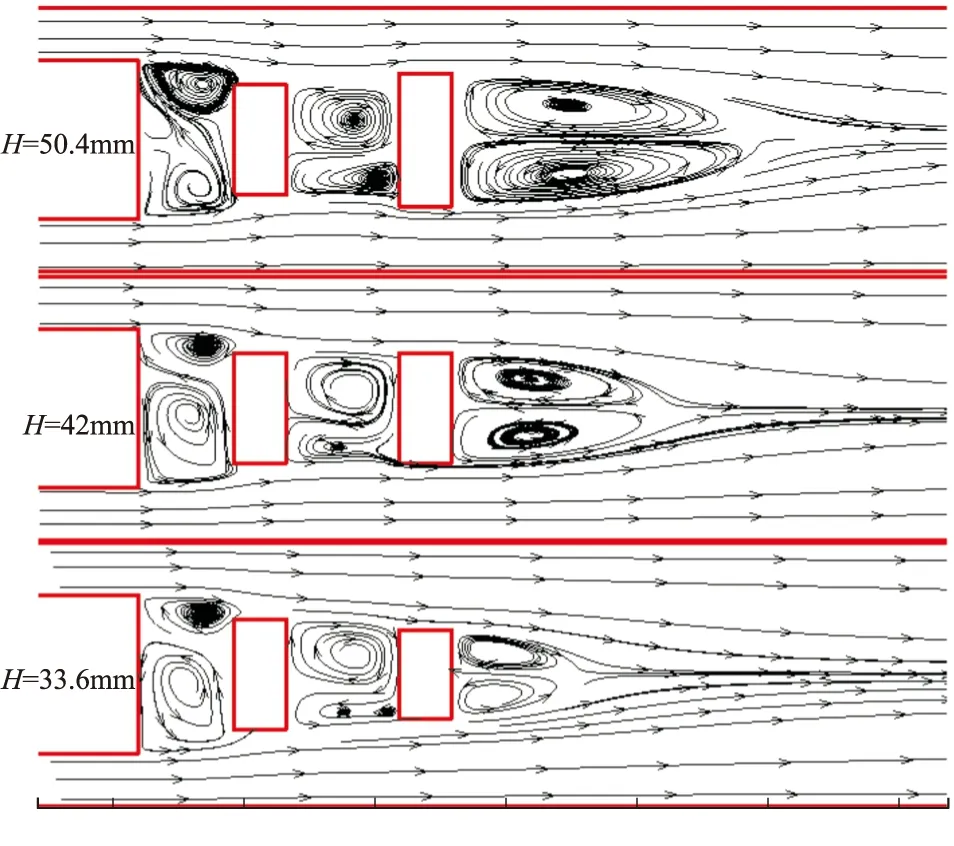

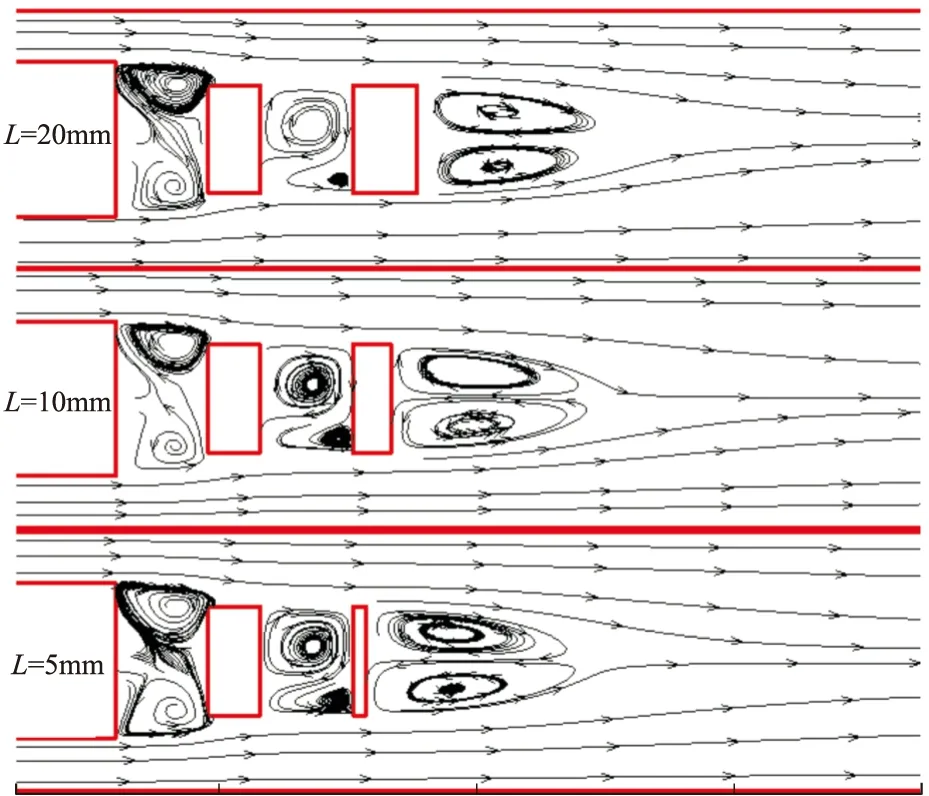

图3为第三钝体高度改变时,燃烧室Z=0 mm中心截面上3组速度流场分布图。H3/H2=0.8截面上,第一凹腔形成一对旋涡,但旋涡结构一大一小,存在挤压趋势;第二凹腔内形成一较大的旋涡,在凹腔下部,还有一未形成趋势的旋涡。H3/H2=1.0截面上,第一凹腔内仍然存在一对一大一小结构的旋涡且存在挤压趋势;第二凹腔内形成了一对不对称的旋涡结构,居上的涡有流体流入居下的涡,且有挤压趋势。

H3/H2=1.2时,第一凹腔形成了一对近似对称的旋涡,但在居上的涡附近形成了一个小涡,涡系结构虽然简化,但不利于涡的稳定。

图3 不同钝体高度下中心截面的流场分布图

综合以上计算工况可知,第三钝体后均形成了旋涡对。当第三钝体高度变化时,回流区的长度发生显著变化。高度越大,第三钝体后旋涡尺度越大,回流区卷吸能力越强,宽度越大,同时燃烧室的流通能力越差。

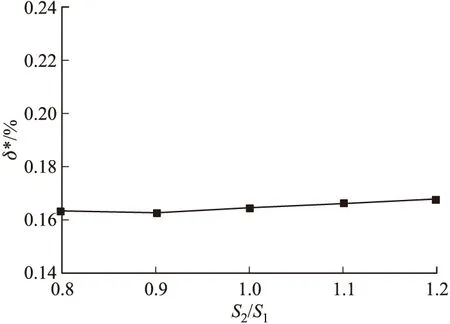

图4 第二凹腔长度S2/S1与δ*间关系曲线

钝体间距,即凹腔长度S1=36 mm时,S2/S1与总压损失系数的关系如图4所示,随着S2/S1的增大,图中曲线呈现先降后升,存在一个S2/S1使得总压损失最小。

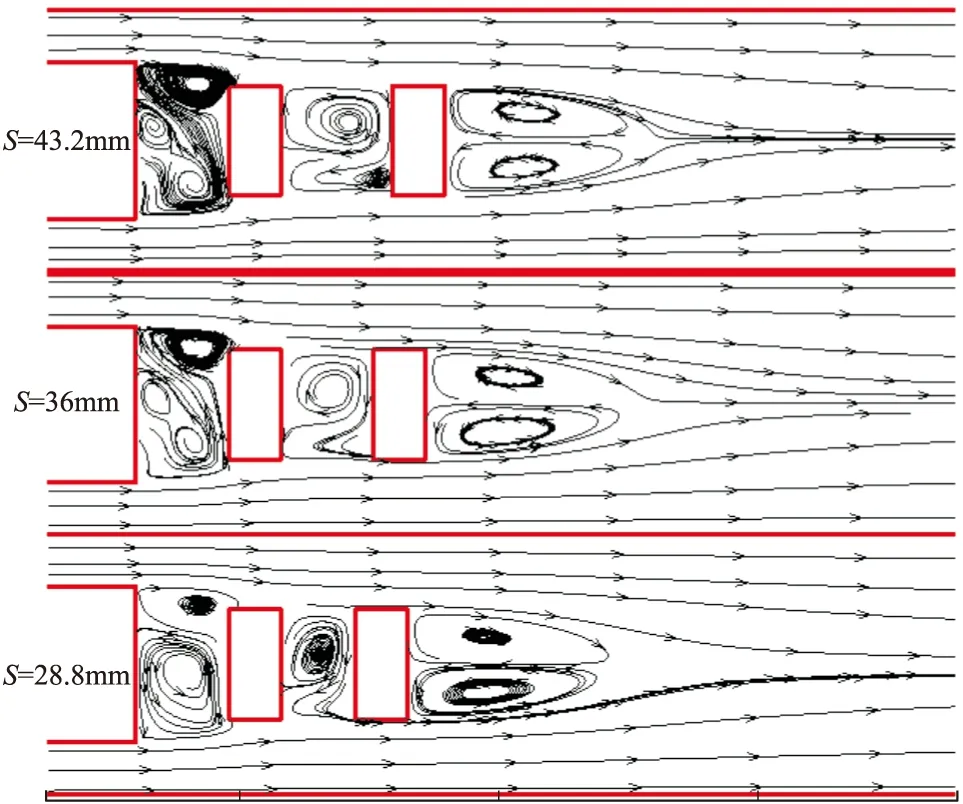

图5为不同的第二凹腔间距的计算结果在中心截面上流场流线对比。

可以看出,S2/S1=0.8截面上,第一凹腔形成一对旋涡,但旋涡一大一小,有挤压趋势。第二凹腔无法形成稳定的旋涡对,且旋涡下部有明显的流体流入和挤压现象,不利于旋涡稳定;S2/S1=1.0截面上,第一凹腔出现3个旋涡,旋涡结构较之前存在较大变化。第二凹腔旋涡仍然存在挤压现象;S2/S1=1.2截面上,第一凹腔内仍然形成3个旋涡,中心偏左的旋涡相对尺度较小。第二凹腔内呈现一对旋涡,但是下部旋涡结构相对单薄,较之前面旋涡有所改善。

图5 不同凹腔间距下中心截面的流场分布图

综合考虑第一、二凹腔的分布情况,认为,凹腔长度不同时,第三钝体后方均能形成回流区,且结构分布大致相同,对比图中总压损失的变化曲线,表明第二凹腔长度对回流区的影响不大。

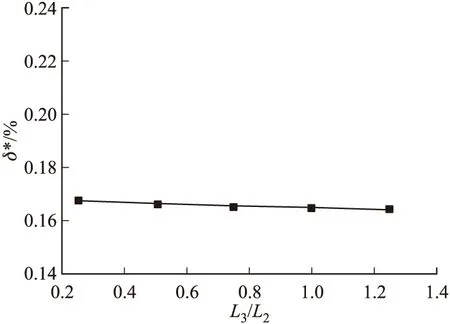

图6 第三钝体厚度L3/L2与δ*间关系曲线

钝体高度L2=20 mm时,给出钝体厚度L3/L2与总压系数的关系如图6所示,随着L3/L2的增大,图中曲线呈下降趋势,凹腔总压损失随之减小。

图7为第三钝体不同厚度的燃烧室构型计算结果在中心截面流场流线对比。

图7 不同钝体厚度下中心截面的流场分布图

由图7可知,改变第三钝体的厚度,第三钝体后的流场变化并不明显。两级凹腔内均形成一对较大尺度旋涡,第一级凹腔内上侧旋涡卷吸下侧的旋涡气流;而第二级凹腔内部分气流则从上侧的旋涡卷入下侧的旋涡。第三钝体后流场结构随着第三钝体厚度的变化相对明显。随着第三钝体的厚度的增大,第三钝体后回流区的长度有缩短的趋势。

2.3 来流速度对AVC的影响

由于钝体的设置,使得凹腔中的火焰能够稳定燃烧,但是来流速度发生变化,燃烧室的总压损失也会受到影响。来流速度太小,可能导致湍流发展不充分;而来流速度太大,会加剧摩擦,增加总压损失。因此,亟需分析不同来流速度对燃烧室流场的影响。

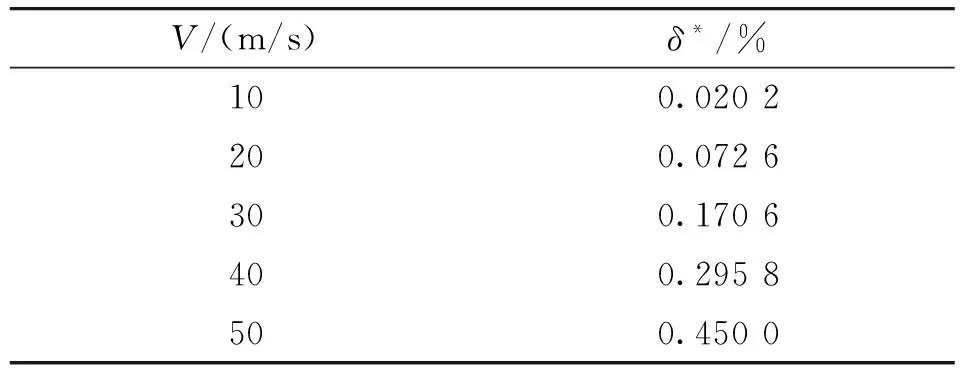

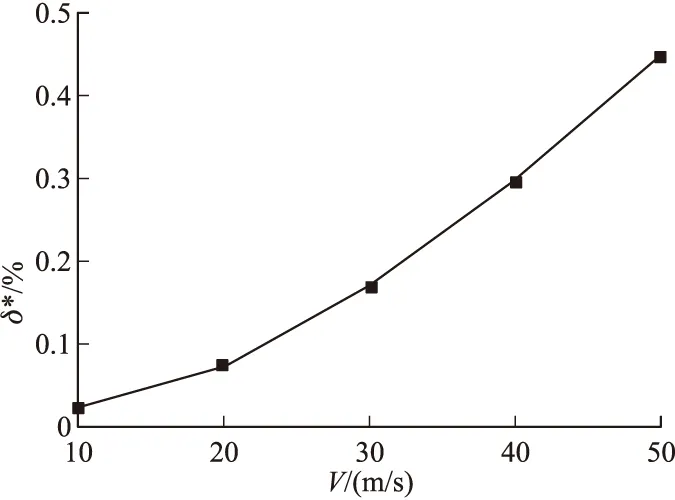

表2 不同来流速度与总压损失

依次设定不同来流速度,对凹腔内旋涡流场进行分析,其燃烧室总压损失随来流速度变化曲线如图8所示。

图8 不同来流速度与δ*间关系曲线

由图8可见,总压随时随来流速度增大而增大,且增幅大于来流速度的增幅。

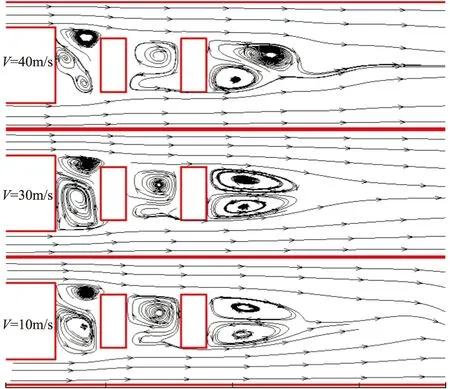

图9为不同来流速度下燃烧室中心截面流场的流线图。如图所示,当来流速度改变时,燃烧室中心截面的流场结构变化剧烈。

图9 不同来流速度下中心截面的流场分布图

不同来流速度下第一凹腔均有旋涡形成,且在V=40 m/s时,居下的旋涡演化成两个小尺度涡,将不利于凹腔内旋涡的稳定性;而第二凹腔内都形成了一对不对称的涡,居上的涡有流体流入居下的涡,但不对称性随来流速度变化略有差异。

V=10 m/s和V=30 m/s时,第三钝体后方形成的回流区长度基本一致,且回流涡对称性较好;而V=40 m/s时回流涡非对称性较强。

3 结论

1)引入第三钝体改变钝体几何结构对燃烧室内部流场结构影响比较明显。

2)AVC总压损失随来流速度的增大而增大且变化趋势明显。

3)三钝体AVC引起的总压损失较小,流场稳定,

产生的第二个凹腔刚好位于双钝体AVC的回流区,使回流产生驻涡稳焰,同时将经过第一个凹腔的燃气进一步燃烧,有利于提高燃烧效率。

[1] Hsu K Y, Goss L P, Trump D D, et al. Performance of a trapped-vortex combustor [C]∥AIAA 33rd Aerospace Sciences Meeting and Exhibit, 1995.

[2] 邓洋波, 刘世青, 钟兢军. AVC中钝体布置与燃烧室流动特性研究 [J]. 工程热物理学报, 2008, 29(8): 1415-1418.

[3] 邓洋波, 刘世青, 钟兢军. 先进旋涡燃烧室流动与燃烧特性分析 [J]. 航空动力学报, 2009, 24(3): 488-493.

[4] 孙海俊, 曾卓雄, 徐义华. 先进旋涡燃烧室钝体结构参数选择的数值分析 [J]. 弹箭与制导学报, 2012, 32(6): 99-102.

[5] Kendrick D W, Chenevert B C, Trueblood B, et al. Combustion system development for the Ragmen engine [J]. Journal of Engineering for Gas Turbines and Power, 2003, 125(4): 885-894.

[6] Edmonds G R, Steele R C, Williams J T. Ultra-low NOxadvanced vortex combustor [C]∥ASME Turbo Expo 2006 Power for Land, Sea, and Air. Spain: International Gas Turbine Institute, 2006.

[7] Edmonds G R, Williams J T, Steele R C. Low NOxadvanced vortex combustor [J]. Journal of Engineering for Gas Turbines and Power, 2008, 130(3): 1-4.

[8] 钟兢军, 刘世青, 肖雨, 等. 驻涡燃烧室前驻体后端面冷态数值研究 [J]. 热能动力工程, 2011, 25(5): 482-486.

[9] 孙海俊, 曾卓雄, 徐义华, 等. 横向射流对凹腔湍流特性影响的数值模拟 [J]. 推进技术, 2014, 35(1): 54-61.

[10] 金义, 何小民, 彭春梅, 等. 驻涡燃烧室驻涡区三维冷态流动特性数值研究 [J]. 南京航空航天大学学报, 2014, 46(2): 272-279.

Research of the Flow Chracteristics of Cold State Flow of Double CavitiesAdvanced Vortex Combustor

TIAN Jiaying1,2,ZENG Zhuoxiong3,XU Yihua2,XUE Feng4,GUO Yiqun5,YUAN Kun6

(1 Beijing Power Machinery Institute, Beijing 100074, China; 2 School of Aircraft Engineering, Nanchang Hangkong University, Nanchang 330063, China; 3 College of Energy and Mechanical Engineering, Shanghai University of Electric Power, Shanghai 200090, China; 4 No.91467 Unit, Shandong Jiaozhou 266300, China; 5 Qingdao Campus, Naval Aeronautical and Astronautical University, Shandong Qingdao 266041, China; 6 No.91395 Unit, Beijing 102400, China)

To explore the influence of the third blunt body on flow field of advanced vortex combustor, influence of blunt body structure on total pressure loss and vortex has been studied, the numerical simulation under cold and combustion conditions has been carried out. Then, analysis on the influence of different flow speed on combustor flow field was made. The results show that both geometrical dimension change of the new added blunt body and the flow velocity change may significantly influence internal flow characteristics of combustor.

advanced vortex combustor; double cavities; combustion; numerical simulation

2014-09-28

国家自然科学基金(51066006;51266013);航空科学基金(2013ZB56002;2013ZB56004)资助

田佳莹(1989-),女,吉林松原人,硕士研究生,研究方向:航空宇航推进理论与工程。

V235.21

A