内蒙古某低品位银多金属硫化矿选矿工艺试验研究

周兵仔,刘建远

(北京矿冶研究总院矿物加工科学与技术国家重点实验室,北京102600)

经过多年持续大规模的开发,国内矿产资源中高品位易选矿石储量越来越少,低品位难选矿石的综合回收利用就日趋重要[1]。内蒙古是我国重要的矿产资源基地之一,随着地质勘探的不断深入,近年来发现了大量的有色金属矿产资源,由于技术和经济等原因,对其中的复杂多金属矿的综合回收利用不够[2]。本文涉及内蒙古某低品位银多金属硫化矿,该矿中有用矿物种类多、有价元素含量低而有害元素含量较高,一直未得到较好的开发利用。

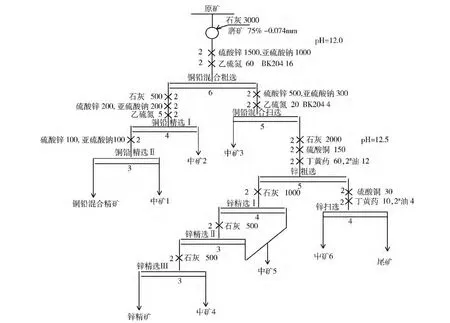

通过试验研究,确定了适合处理该矿石的粗磨铜铅混选-粗精矿再磨中低碱精选-铜铅混合精矿脱水脱药预处理分离-混选尾矿选锌的浮选工艺流程,基本实现了对该矿石中铜铅锌银的全面回收。

1 矿石性质

1.1 矿石主要化学成分、物相分析

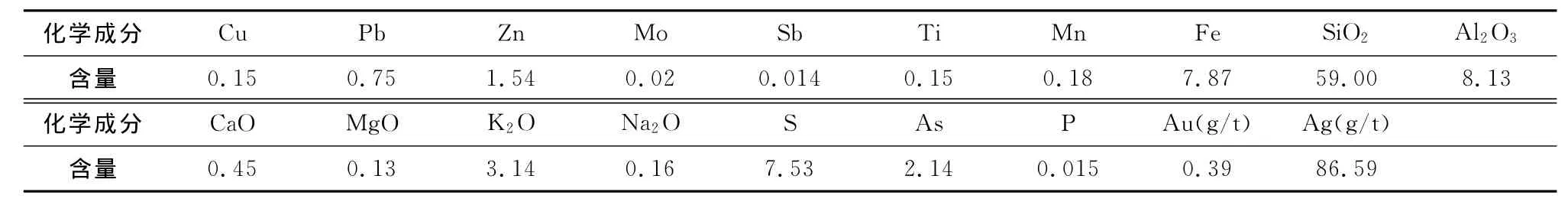

矿石的主要化学成分分析结果见表1,铜铅锌金属元素化学物相分析结果见表2。

可见,矿石中有价元素铜、铅、锌品位较低,但主要以硫化物形式存在,银品位较高,为86.59g/t;有害元素砷品位较高,为2.14%。

1.2 矿物组成

矿石中铜矿物主要为黄铜矿,另有微量的黝铜矿、硫锑铜银矿;铅矿物主要为方铅矿;锌矿物主要为闪锌矿;其他金属矿物为毒砂、黄铁矿、磁黄铁矿、钛铁矿、黑钨矿、菱铁矿、菱锰矿、辉钼矿等;脉石矿物有石英、云母、长石、辉石、绿泥石、磷灰石、白云石、方解石、榍石、独居石等。具体含量见表3。

1.3 主要矿物嵌布特征

矿石中有用矿物主要以硫化物形式存在,主要回收矿物黄铜矿、方铅矿、闪锌矿嵌布粒度较细,0.020mm以下粒级中黄铜矿、方铅矿和闪锌矿的分布率较高,都超过了12%,有用矿物间嵌布关系密切且普遍存在裂隙充填交代、互为包裹等现象。

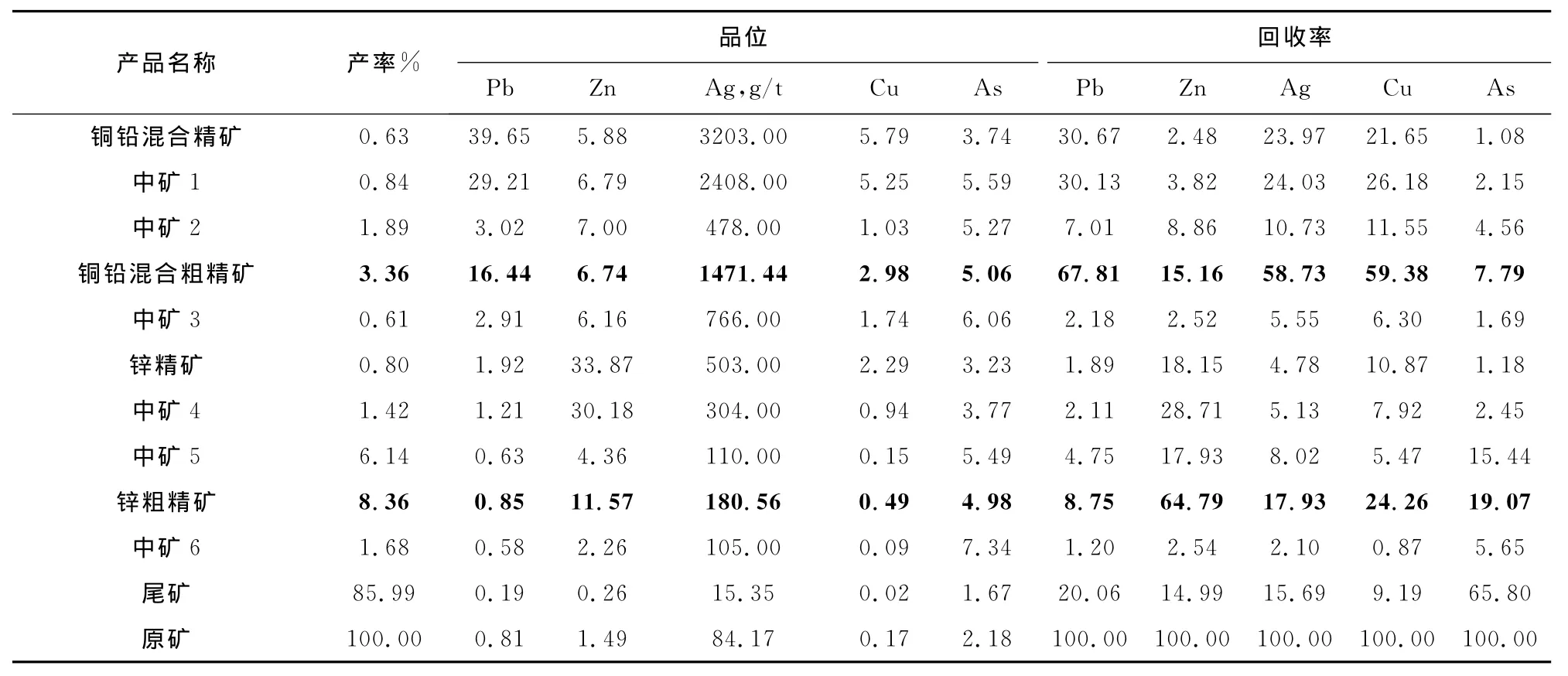

表1 矿石主要化学成分分析/%

表2 矿石中铜铅锌化学物相分析结果/%

表3 矿石中的矿物组成/%

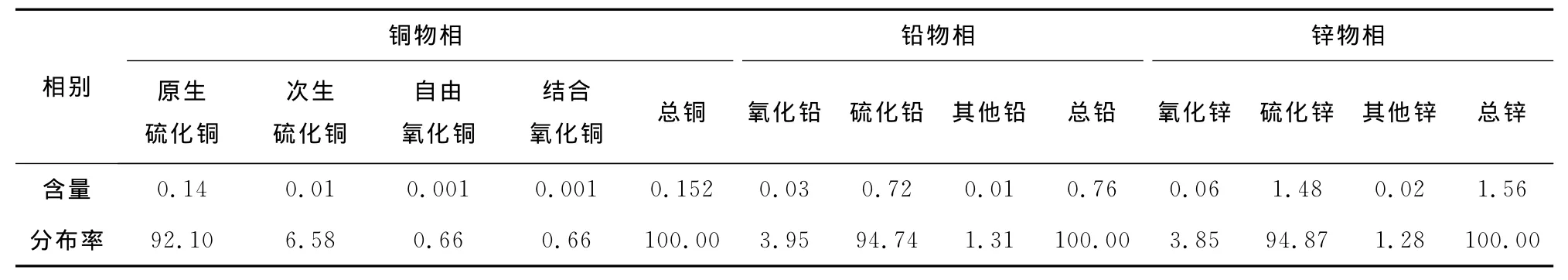

矿石中含有4.65%的有害杂质矿物毒砂,主要与方铅矿、闪锌矿及黄铁矿共生,极少与黄铜矿共生。与方铅矿、闪锌矿共生的毒砂,其粒度多分布在0.010~0.050mm之间,除了可见毒砂裂隙中充填有方铅矿和闪锌矿细脉外,最常见的是它们组成的交代关系,其次是包裹体结构,难以磨矿解离,不同磨矿细度条件下方铅矿、闪锌矿解离度测试及与毒砂连生体情况见图1。

图1 不同磨矿细度条件下方铅矿、闪锌矿单体解离度及与毒砂连生体情况测试结果

矿石中银主要在方铅矿、闪锌矿、黄铜矿、黝铜矿、黄铁矿等硫化矿颗粒中以包裹银形式存在,其次为辉银矿,可以预见银将随其载体矿物富集产出。

2 难点分析及技术方案选择

1)矿石中含铜0.15%、铅0.75%、锌1.54%、银86.59g/t,有价元素含量较低,而有害元素砷高达2.14%,为一低品位难选复杂银多金属硫化矿。

2)矿石中铜铅锌矿物嵌布粒度较细、共生关系密切,尤其与毒砂嵌布致密,将影响分离效果及最终精矿产品质量。

3)在闪锌矿、黄铁矿、毒砂等硫化物中包裹的银在目前的技术经济条件下将难以有效回收。

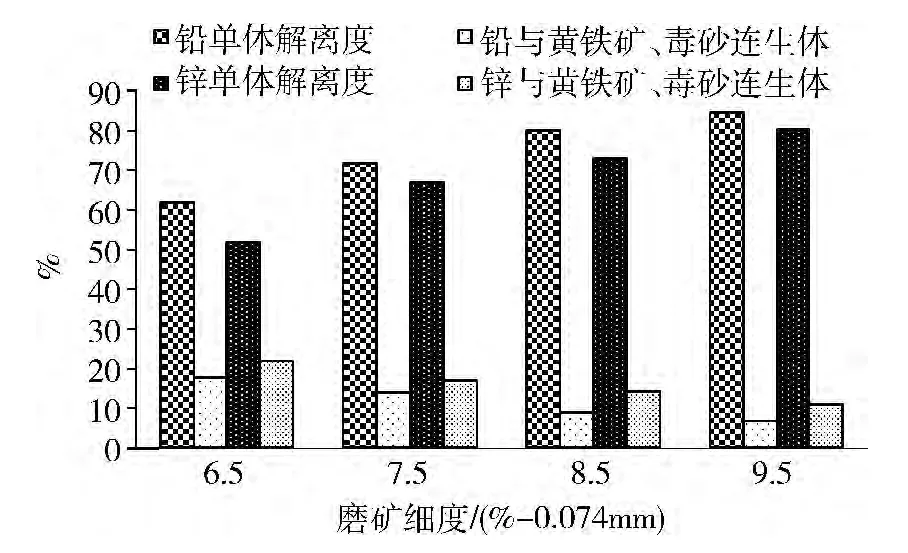

矿石中铜、铅品位低,锌品位较高,杂质矿物黄铁矿和毒砂含量较高,为了实现对铜铅锌的全面回收,在研究已有的铜铅锌多金属硫化矿的浮选工艺流程的基础上[3],选定铜铅混选分离-再选锌的浮选工艺方案。为了考察该工艺方案对矿石适应性,开展了如图2所示的可选性试验,试验结果见表4。

表4试验结果表明,在磨矿细度75%-0.074mm的条件下,使用常规药剂基本可实现铜铅银与锌及脉石矿物的分选,但存在银损失率偏高、铜铅混合精矿和锌精矿品位低、精矿含砷高等问题。

3 实验室试验研究及结果

原矿中含铜只有0.15%,铜铅混选试验以铅为主,实验室重点开展以铅为主的铜铅混选、粗精矿再磨降杂、铜铅分离和选锌等试验。

图2 矿石可选性试验流程

表4 矿石可选性试验结果/%

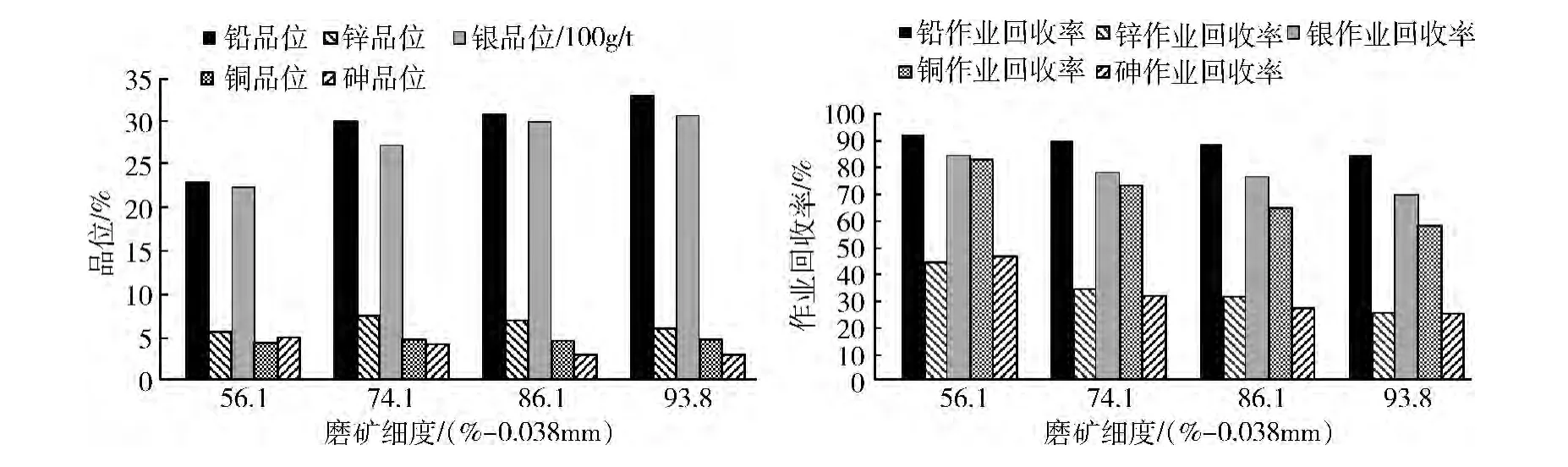

图3 磨矿细度与铅、锌、砷浮选回收率的关系

3.1 磨矿细度的确定

磨矿细度试验流程为一次铜铅混合粗选和一次锌粗选。不同磨矿细度下的铅、锌、砷的回收率与磨矿细度的关系如图3所示。

可以看出,随着磨矿细度的增加,铅粗选回收率呈上升趋势并在75%-0.074mm的磨矿细度达到最高,而后逐渐下降,原因为单体解离的铅如再细磨会导致铅的损失,兼顾锌粗选回收率以及杂质砷的上浮情况,确定采用一段磨矿至75%-0.074mm的磨矿制度。

3.2 铜铅混选捕收剂选择

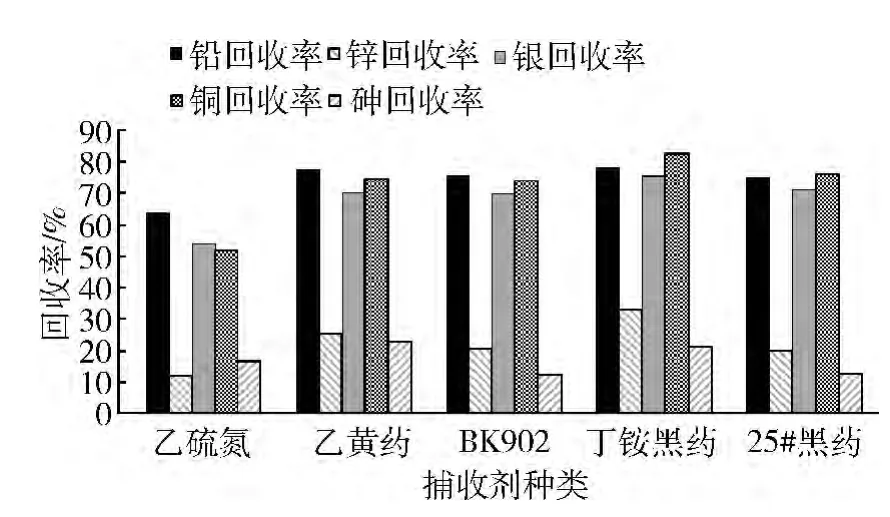

针对该矿石中银高铜铅较低的特点,为了达到银主要在铜铅精矿中富集的目的,开展了中低碱度条件下的以铅为主的铜铅混选捕收剂选择试验,试验考察了乙硫氮、乙黄药、BK902、丁铵黑药、25#黑药等捕收剂,试验结果见图4。

图4 铜铅混选不同捕收剂试验结果

试验结果表明,五种捕收剂中除乙硫氮外,其他四种捕收剂都对矿石中的铜铅、银、铜有较强捕收能力,铅银铜在铜铅混合粗精矿的回收率较高,其中捕收剂BK902对锌和砷捕收力较弱,选择性最好,对获得低砷铜铅精矿更为有利,故选择BK902作为铜铅混选的捕收剂。

3.3 铜铅混合粗精矿再磨细度

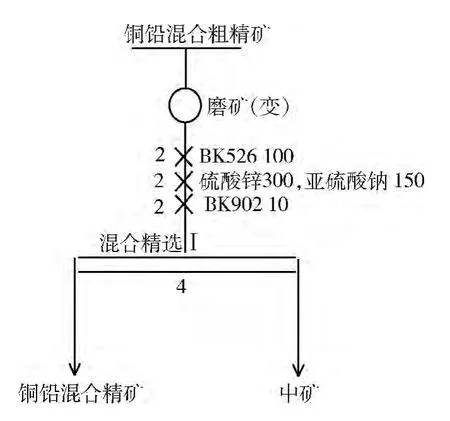

有用矿物的充分解离是有效分选的必要条件[4],为了达到铜铅混合精选过程降锌、降砷、降杂的目的,同时为后续铜铅分离创造条件,进行铜铅混合粗精矿再磨细度试验,为减少高碱对银回收率的影响,再磨后精选使用BK526代替石灰抑制黄铁矿和毒砂,试验流程和试验结果如图5、图6所示。

图5 铜铅混合粗精矿再磨细度试验流程

图6 再磨细度对铜铅粗精矿分选效果的影响

试验结果可以看出,随着再磨细度的增加,铜铅混合精矿中铅、铜、银品位逐渐提高,精选分选效果越好。同时显微镜观察发现,混合粗精矿磨矿过细会导致细粒级铅和铜损失进入中矿,综合考虑精矿品位及精选作业回收率,确定铜铅粗精矿再磨细度为86.1%-0.038mm。

铜铅混合粗精矿再磨后经四次精选可以得到含铅、锌、银、铜、砷品位分别为52.41%、2.82%、4256.1g/t、7.36%、2.20%的铜铅混合精矿。

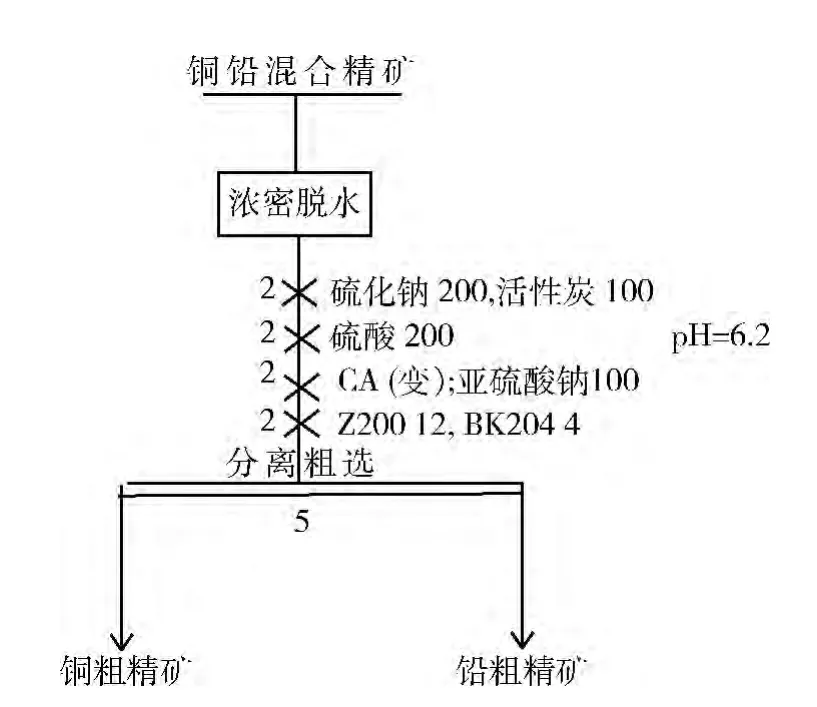

3.4 铜铅分离

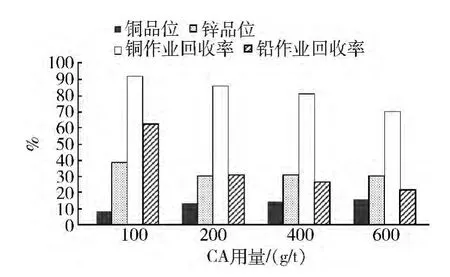

铜铅分离一直是多金属矿选矿的技术难点[5],铜铅混选得到的铜铅混合精矿中铜铅品位之比接近1∶10,适合采用抑铅浮铜的分离方案,通过大量的铜铅分离探索试验,确定铜铅混合精矿经脱水脱药预处理后,使用抑制剂CA和亚硫酸钠组合在弱酸性条件下实现铜铅分离。铜铅分离粗选CA用量试验流程和试验结果如图7、图8所示。

图7 铜铅分离铅抑制剂CA用量试验流程图

可见,当CA用量从100g/t增加至200g/t,抑制剂CA和亚硫酸钠组合可以实现该铜铅混和精矿的有效分离,此时铜粗精矿中铜、铅作业回收率分别为85.38%和30.92%。随着抑制剂CA用量进一步增加,部分铜也被抑制而进入铅粗精矿,因此抑制剂CA用量不宜过多。

3.5 选锌作业试验

图8 分离铜粗精矿指标与抑制剂CA用量关系

铜铅混选尾矿选锌,选用捕收剂丁黄药,活化剂硫酸铜,在pH大于12的条件下,确定了一次粗选两次扫选,粗精矿再磨后经三次精选获得锌精矿的选锌工艺条件。

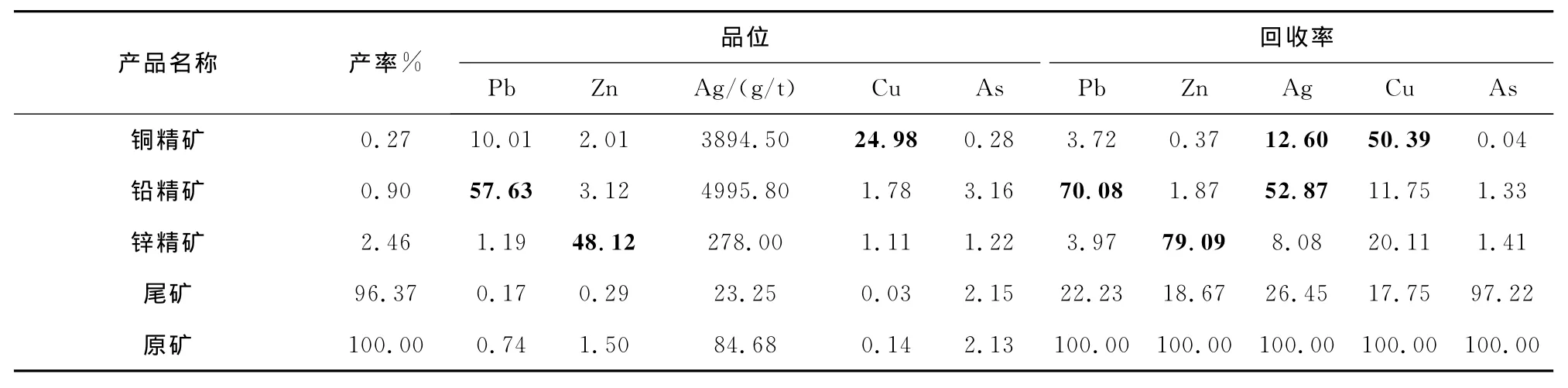

3.6 闭路试验

在条件试验的基础上,确定处理该矿石的浮选工艺流程为磨矿细度75%-0.074mm,铜铅混合浮选采用一粗、两扫、四精选流程,铜铅混合粗精矿再磨细度为86.10%-0.038mm;铜铅混合精矿分离采用预先脱水脱药,一粗、两扫、三精选流程;锌浮选采用一粗、两扫、三精选流程,锌粗精矿再磨细度为88.90%-0.038mm。全流程闭路试验结果见表5。

表5 全流程闭路试验结果/%

可见,在原矿品位较低的情况下,采用该工艺可得到可销售铜精矿、铅精矿和锌精矿三种产品,取得了铜回收率50.39%、铅回收率70.08%、锌回收率79.09%、银在铜铅精矿中总回收率65.47%的指标,达到了全面回收该矿石中有价金属元素的目的。

4 结 论

1)矿石中有价元素含量低,有害元素含量高,铜铅锌银有用矿物嵌布粒度较细且矿物间共生关系密切,为一低品位复杂难选银多金属硫化矿。

2)试验确定的“铜铅混选分离-再选锌”工艺,可得到可销售的铜铅锌三种精矿产品,达到了全面回收该矿石中铜铅锌银的目的,是适合该矿石性质的合理工艺流程。

3)试验中使用的铜铅捕收剂BK902、中低碱硫砷抑制剂BK526、铜铅分离药剂CA皆为可降解无毒药剂。

[1] 朱维根.矿产资源开发与可持续发展[J].中国矿业,2004,13(9):44-46.

[2] 郝俊峰,崔彬,郝笑琳.矿产资源整合规范化的意义-以内蒙古矿产资源整合为例[J].资源与矿业,2012(2)88-92.

[3] 胡为柏.浮选[M].北京:冶金工业出版社,1981.

[4] 许时.矿石可选性研究[M].北京:冶金工业出版社,2008.

[5] Fuerstenau D W.浮选理论和工艺的进展及前景[J].国外金属矿选矿,1989(3):1-13.