某铁矿全尾砂胶结充填材料配比试验研究

许文浒

(中南大学资源与安全工程学院,湖南 长沙410083)

对于充填法采矿,充填体强度的高低直接影响着围岩和充填体的稳定性,涉及回采顺序、间隔时间及影响采场的应力变化过程。胶结充填体的静、动态力学参数,包括抗拉强度、抗压强度、抗剪强度、弹性模量、泊松比和内摩擦角等对围岩和充填体的稳定性分析极为重要[1]。充填体强度与水泥标号、砂灰比、骨料粒级级配、骨料与水的配比及养护时间等密切相关[2-3]。充填尾砂的浓度与材料配比决定了充填体强度的大小,是提高充填质量和降低充填成本的关键[4]。

某铁矿主要采用无底柱分段崩落法,兼用留矿法和房柱法回收部分边角矿体。目前矿山正在进行采选300万t/a生产能力改扩建工程,西区矿体开发已经纳入建设规划,因西北部地表移动范围内有梅庄水库及部分居民建筑,统筹考虑地表构筑物及采矿安全与资源回收并重的原则,针对西区-370m以上矿体及前期预留保安矿柱的部分矿体,拟采用分段空场嗣后充填采矿法。本文通过单轴抗压强度试验、剪切试验、单轴承压变形试验,全面开展该铁矿全尾砂胶结充填材料配比试验研究,旨在为矿山提供符合采矿工艺要求的充填物料参数。

1 充填材料基础参数测试与分析

1.1 全尾砂

1.1.1 物理特性参数

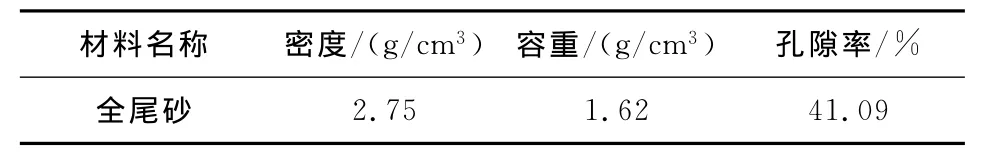

全尾砂物理特性参数主要包括容重、密度及孔隙率,其中密度、容重分别采用比重瓶法及堆积法测定,孔隙率根据式(1)计算得出。测试结果如表1所示。

式中:ν为尾砂孔隙率,%;ρ为尾砂容重,g/cm3;γ为尾砂密度,g/cm3。

表1 全尾砂基础物理参数表

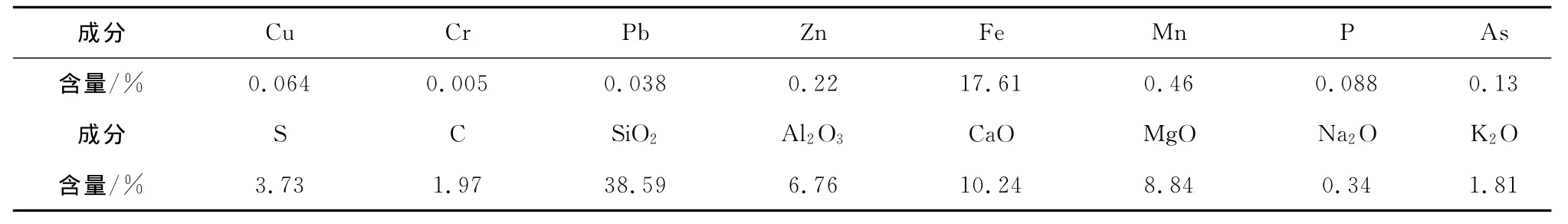

1.1.2 化学组成

全尾砂化学元素分析试验结果见表2。从表2可以得出,全尾砂中金属元素及氧化物主要为Fe、CaO、Al2O3、MgO,其 含 量 分 别 为 17.61%、10.24%、6.76%、8.84%;非金属元素主要为 SiO2、S、C,其含量分别为38.59%、3.73%、1.97%。全尾砂中S含量较低,对充填体影响较小。

表2 全尾砂化学元素分析结果

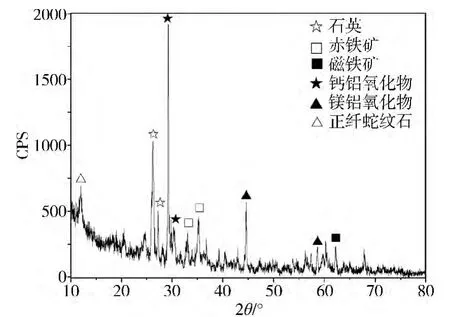

1.1.3 矿物组成

通过X射线衍射(XRD)物相分析得到,如图1所示,全尾砂的矿物组成主要包括钙铝硅酸盐、石英、赤铁矿、镁铝氧化物、正纤蛇纹石及磁铁矿,其化学组成分别为 CaAl2SiO6、SiO2、Fe2O3、MgAl2O4、(Mg,Fe,Ca)3(Si,Al)2O5(OH)4、FeO·Fe2O3。分析XRD谱图中特征峰峰强可知,全尾砂矿物组成主要以钙、镁、铝的硅酸盐及铁的氧化物为主,此分析结果与化学元素分析结果吻合。

图1 全尾砂XRD谱图

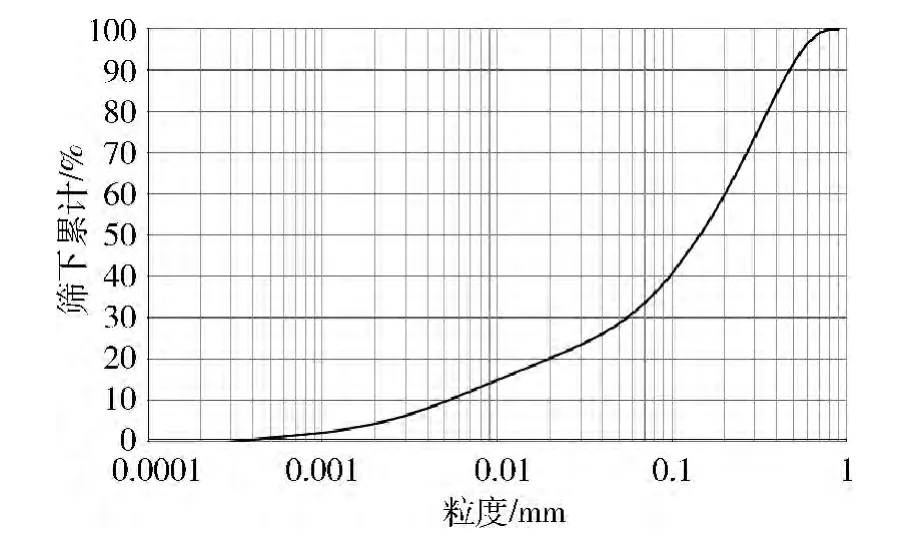

1.1.4 粒级组成

全尾砂粒级组成测试采用马尔文激光粒度测试仪 。测 试 得 出 全 尾 砂d10为2.6 1 5μm,d50为35.760μm,d90为327.766μm。其粒级组成不均匀系数过大,为22.94,自然级配属于不连续级配,中间粒径所占比例较少,属于相对缺失型。全尾砂粒度分布曲线见图2。

图2 全尾砂粒度分布曲线

1.2 充填用水

1.3 胶结材料

试验选用P.O.32.5级普通硅酸盐水泥作为充填胶结材料,其强度指标符合充填质量要求。

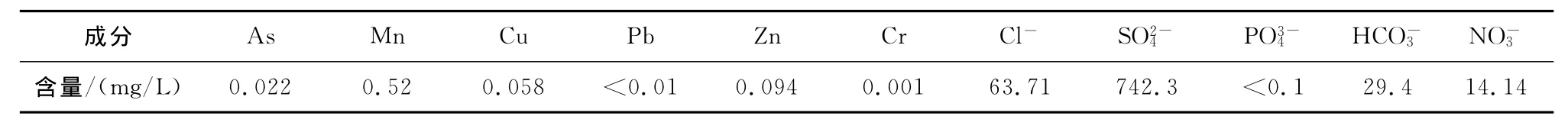

表3 充填用水化学元素分析结果

2 充填材料配比试验

根据该矿山生产实际情况,本研究开展了多种尾砂胶结充填配比试验,以建立采用32.5级水泥与尾砂胶结充填体单轴抗压强度、抗剪强度、弹性模量等的变化情况与试验配比参数之间的关系。试验参数分别为:充填料浆重量浓度66%、68%、70%、72%;砂灰比4、6、8;养护龄期:7d、28d、60d。

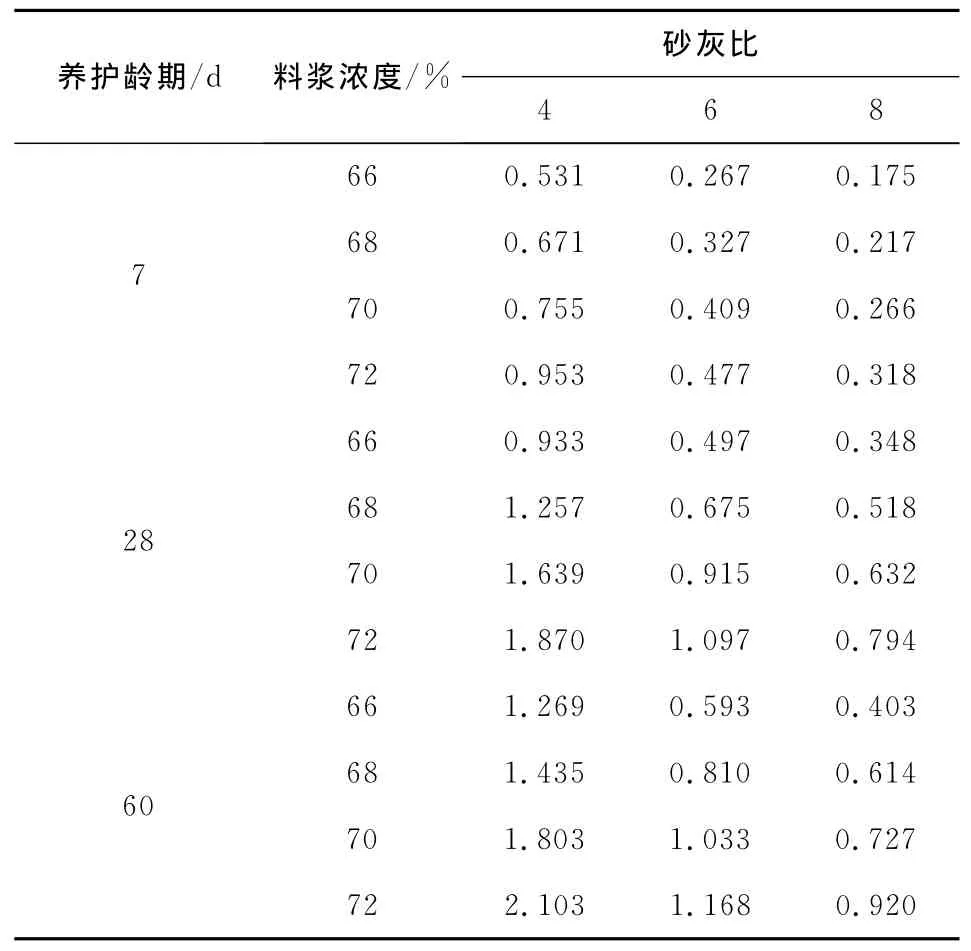

2.1 单轴抗压强度试验

参照砼抗压强度试验方法,采用浇注试块方式及长×宽×高:7.07cm×7.07cm×7.07cm 的三联金属试模制作充填体试块。试块脱模后均置于YH-40B型恒温恒湿标准养护室养护:养护室设定温度20±2℃,相对湿度大于90%,试块间距大于10mm。单轴抗压强度试验采用YED电子压力测试机和压力传感器进行,试验结果见表4。从表4可以得出,胶结充填体单轴抗压强度随着料浆浓度的增大而增大,随砂灰比的增大而降低。通过计算发现,7d的抗压强度平均为28d抗压强度的47.58%,60d的抗压强度相对28d抗压强度平均能提高16%。由此反映出,充填体早期强度提升较大,养护28d后强度提升较小。

表4 充填体单轴抗压强度试验结果/MPa

2.2 剪切试验

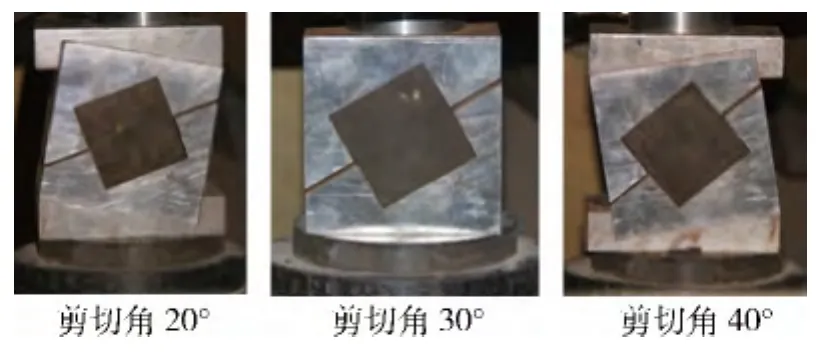

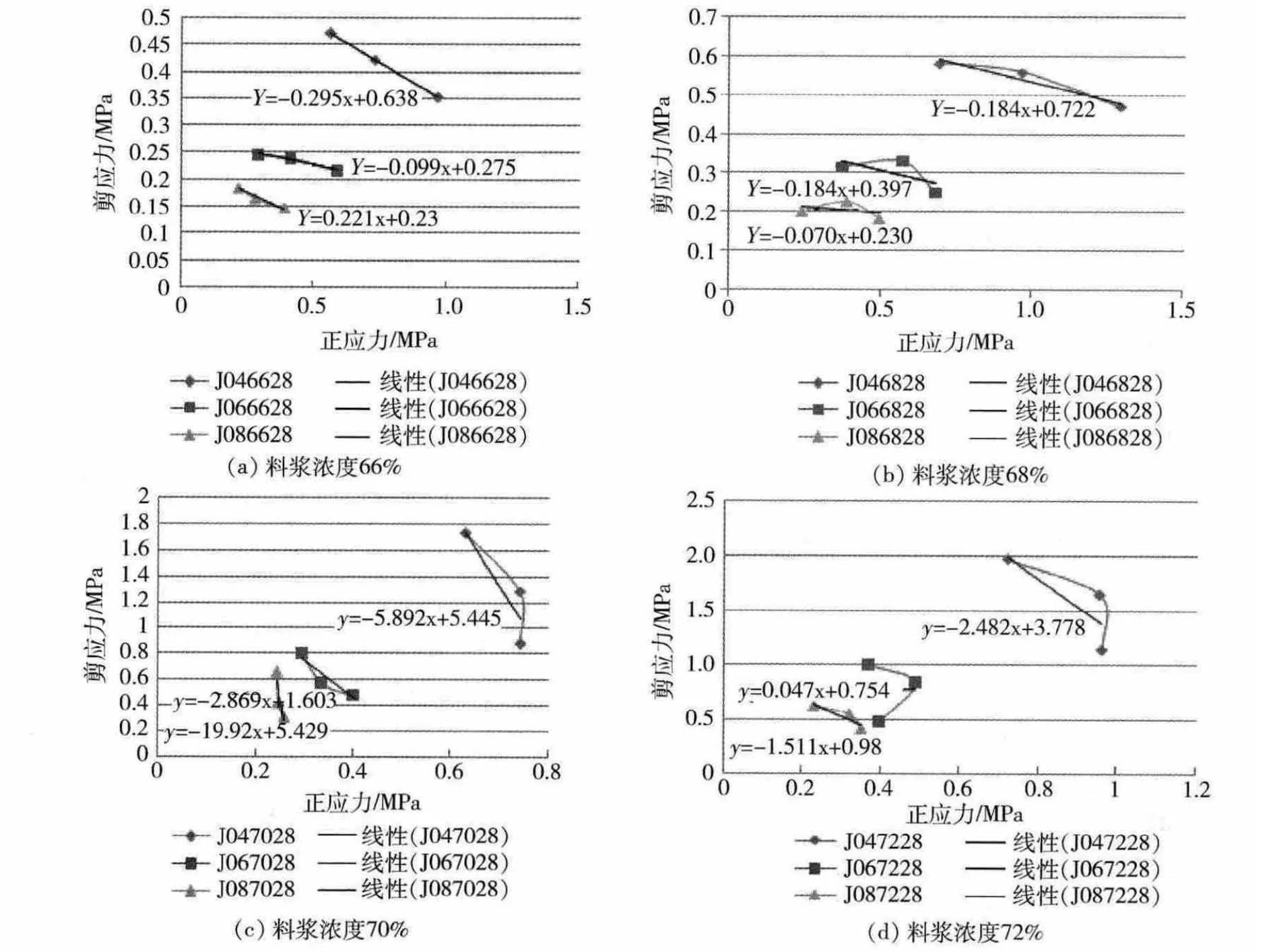

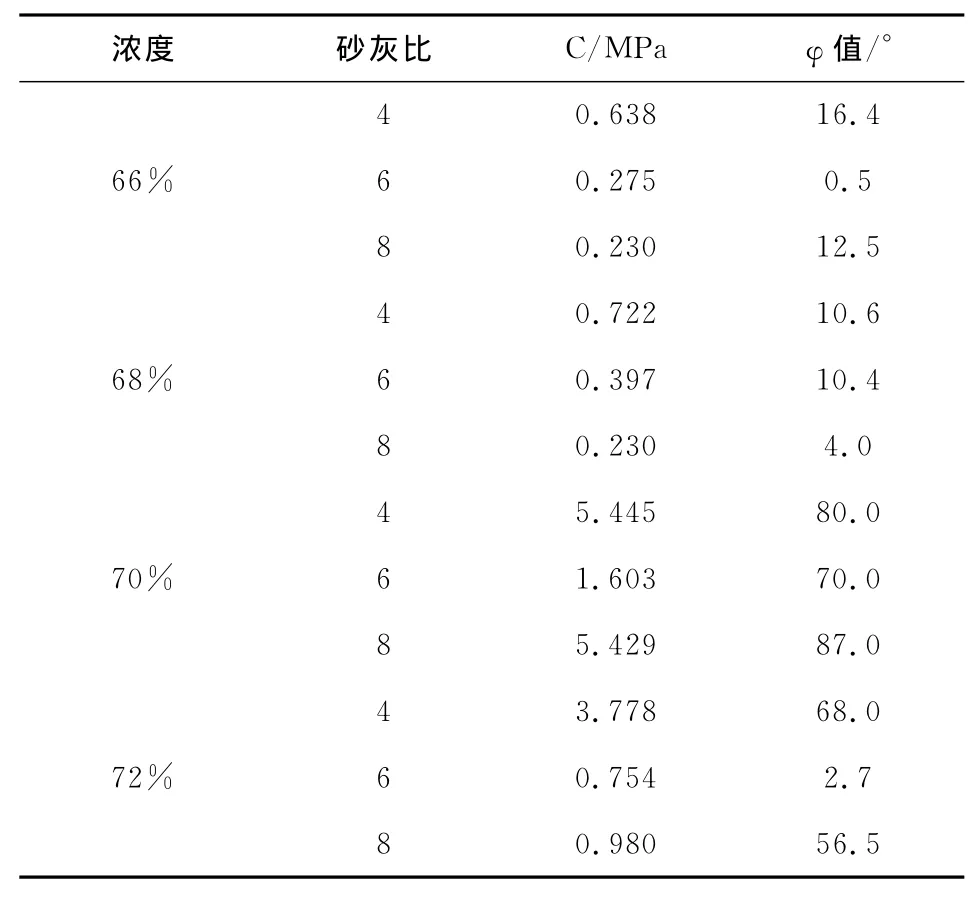

剪切试验采用长×宽×高=7.07cm×7.07cm×7.07cm方形试块,试块制作、养护同单轴抗压强度试块。压力测试同样采用YED电子压力测试机,通过加工不同角度(20°、30°、40°)的剪切模具,使胶结充填体剪切面上产生不同的剪切力。剪切试验装置示意图见图3。本试验主要测定了浓度为66%、68%、70%、72%,砂灰比为4、6、8,养护龄期为28d的充填试块剪切强度参数,并以剪切应力为纵坐标,正应力为横坐标绘制不同配比胶结充填体的正应力与剪切力曲线(图4),通过对曲线进行线性回归,得到直线的斜率及截距,从而获得胶结充填体的内聚力(C)与内摩擦角(φ),试验计算结果见表5。

图3 不同剪切角度的充填体剪切试验图

图4 正应力与剪应力线性回归曲线

表5 C、φ值计算结果

从表5及图4可以看出,充填砂灰比在4~8之间,料浆浓度为66%时,内摩擦角12.5~16.4°,粘聚力为0.23~0.638MPa;料浆浓度68%时,内摩擦角为4~10.6°,粘聚力为0.23~0.722MPa;料浆浓度70%时,内摩擦角为70~87°,粘聚力为1.603~5.445MPa;料浆浓度72%时,内摩擦角为56.5~68°,粘聚力为0.754~3.778MPa。内摩擦角及粘聚力基本上是随着料浆浓度及灰砂比的增大而增大。

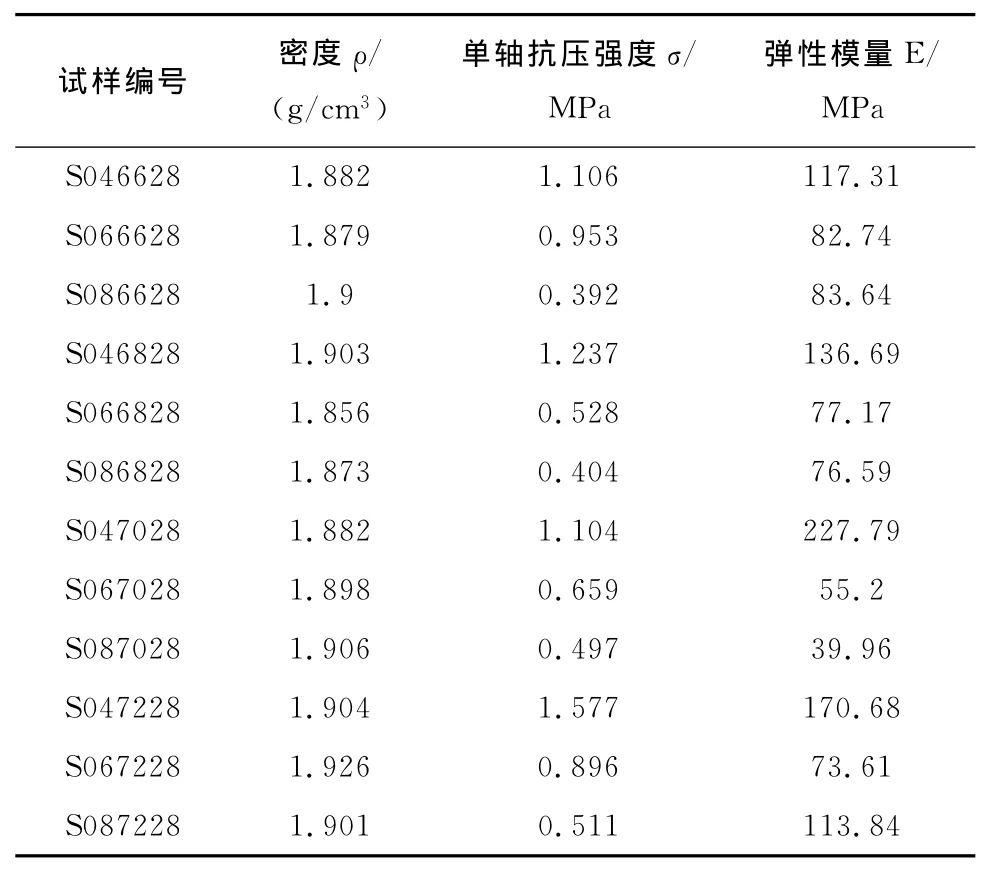

2.3 单轴承压变形试验

承压变形试验主要是测定充填体试块的承压变形特性,即应力-应变曲线,并求出反映充填体承载变形能力的基本参数,即弹性模量。弹性模量E表示充填体一定应力σ条件下产生变形ε的程度,即E=σ/ε,尽管尾砂充填体的抗压强度远低于岩石强度,且具有明显的塑性变化,但其应力应变曲线与岩石的应力应变曲线形式基本相似,因此,数值模拟研究中仍然采用弹性模量,其取值为尾砂充填体经过最初的孔隙压密阶段后弹性变形阶段中应力应变曲线的斜率。

本试验采用直径72mm、高径比为2的圆柱形试块。试块制作、养护方式同方形试块。本次试验主要测试了尾砂浓度分别为66%、68%、70%、72%,灰砂比1∶4、1∶6、1∶8三种配比、养护龄期28天的尾砂胶结充填体承压变形参数。试验检测设备为 WEP-600微机控制屏显万能试验机、100t压力传感器、数力墙、7V14程序控制记录仪。

充填体承压变形试验结果见表6。从表6可以得出:相同浓度下,胶结充填体单轴抗压强度及弹性模量随着砂灰比的增大而减小,砂灰比从4增加到6时,其减小幅度较大,砂灰比大于6后,其减小幅度降低,变化逐渐趋于平缓。浓度为66%的充填体弹性模量为82.74~117.31MPa;浓度68%时为76.59~136.69MPa;浓度 70% 时为 39.96~227.79MPa;浓度72%时为73.61~170.68MPa。相同砂灰比下,胶结充填体单轴抗压强度及弹性模量随着浓度的增大而增大,在浓度小于68%时,弹性模量增加幅度较小,当浓度大于68%时,增加幅度较大。另外,通过与立方试块单轴抗压强度试验结果(表4)对比可知,圆柱形试块单轴抗压强度基本高于方形试块的值,这是试块的尺寸和形状不同造成的,但变化规律基本相同。

表6 单轴承压变形试验结果

3 结 论

本文在对充填材料进行基础性质检测分析的基础上,通过单轴抗压强度试验、剪切试验、单轴承压变形试验系统地开展了全尾砂胶结充填配比试验。根据试验结果分析得出,料浆浓度和砂灰比对胶结充填体强度的影响都非常显著:胶结充填体单轴抗压强度随着料浆浓度的增大而增大,随砂灰比的增大而降低。充填体内摩擦角及粘聚力整体随着料浆浓度及灰砂比的增大而增大。充填体弹性模量随着砂灰比的增大而减小,随着浓度的增大而增大。低浓度料浆充填体具有较多孔隙,在承压变形中存在一定沉缩,不利于充填体的整体稳定性,所以建议矿山尽可能采取高浓度充填。

[1] 王新民,肖卫国,张钦礼.深井矿山充填理论与技术[M].长沙:中南大学出版社,2005.

[2] 余斌.影响尾砂胶结充填体强度的若干因素分析[J].河北冶金,2001(3):3-6.

[3] 罗建祥.影响胶结充填体强度的因素分析 [J].甘肃冶金,2005,27(2):24-25.

[4] 戴兴国,方鑫,陈增剑,等.良山铁矿全尾砂胶结充填参数的合理选择 [J].黄金科学技术,2015,23(1):74-79.