改进电积脱铜工艺生产高纯阴极铜的研究

谭芳香

(广西有色再生金属有限公司, 广西 梧州 543103)

试验研究

改进电积脱铜工艺生产高纯阴极铜的研究

谭芳香

(广西有色再生金属有限公司, 广西 梧州 543103)

为了寻求适宜废杂铜为原料的最佳电积脱铜方式,本研究以永久不锈钢阴极板作阴极,对电积脱铜工艺进行改进,有效地抑制酸雾的产生和降低短路率,并控制好工艺参数,产出高纯阴极铜,具有良好的经济效益和社会效益。

不锈钢阴极板; 电积脱铜; 高纯阴极铜

在铜电解精炼过程中,阳极中氧化亚铜的化学溶解以及阳极铜以Cu2+形式发生电化学溶解,致使电解液中铜离子浓度不断上升,铜离子的增加量约为阳极溶解量的1.5%~2.0%[1]。为了维持电解液中的铜、酸含量及杂质浓度在规定的范围内,就必须抽取部分电解液进行净化和调整,以保证电解过程的正常进行[2]。净化铜电解液的方法有电积法、吸附法[3]、共沉淀法[4]、溶剂萃取法[5]以及膜分离法[6]等。由于吸附法、共沉淀法、溶剂萃取法以及膜分离法对杂质具有选择性,因此存在应用局限。目前,大多数中小型工厂多采用8个脱铜槽串联连续脱铜脱砷方法[7],该方法以铜始极片为阴极,所需的始极片制作工序繁杂,且难以消除因始极片弯曲不平、厚薄不均给产品质量带来的影响,电流效率达不到预期的目标,铜浓度难以降低,电积铜也仅为1号标准铜,尤其不适合ISA电解的电解液净化[8]。第二种为以残极铜作为阴极,产出的黑铜板返回熔炼进行生产阳极板,但生产成本高。

本研究是在电解生产系统内开设脱铜槽,仅需1个脱铜槽就可完成脱铜任务,工艺上采用不溶铅阳极作阳极,永久不锈钢阴极板作阴极,通以直流电,对电积脱铜方式进行改进,有效地抑制酸雾的产生和降低短路率,严格控制工艺参数,产出高纯阴极铜,具有良好的经济效益和社会效益。

1 改进前的电积脱铜工艺

1.1 传统电积脱铜工艺

传统的电积脱铜工艺在脱铜厂房内开设脱铜槽,每系列8个槽呈阶梯排列,每两个槽位于一个阶梯之上,始液从每系列第一槽进口进入,从出口流出的后液进入第二槽的进口,依次进入第三、第四槽直到第八槽,最后从第八槽出口流出,成为终液,另外,第五、六、七槽的进口处补加含铜较高的辅助给液,以控制条件提高杂质脱除率。传统电积脱铜生产工艺流程图及脱铜槽示意图如图1、图2所示。

传统脱铜工艺要完成脱铜任务,所需脱铜槽数量较多,还需配备换热器、电解液储罐、压滤机及进口泵等配套设备以控制电解液的流量、温度、进液含铜浓度和电流等技术参数,设备投资较大,需进行人工剥铜,劳动强度较大,耗费大量劳动力。

图1 传统电积脱铜生产工艺流程图

1.2 传统电积脱铜阴极板的选用

传统的电积脱铜方式是用铅银合金或铅锑合金作为不溶铅阳极,阴极主要有以下两种:

(1)采用铜始极片做阴极,其主要问题在于:①需要增设始极片制作工序,劳动强度较大,过程繁杂,增加吊耳切割机、铆耳机以及相应的工作场地,生产周期较长,资金周转慢;②阴极易被腐蚀导致阴极断耳,触点电压降升高,铅阳极耳部烧断等问题;③始极片弯曲不平、厚薄不均,影响产品质量,电流效率较低,铜浓度一直在50 g/L,居高不下,尤其不适合ISA电解的电解液净化,且该方法仅获得1号标准阴极铜,直接影响生产经济效益。

(2)以电解产出的残极铜作为阴极。由于电解生产往往需要控制较低的残极率,难以挑选出残极板面长宽厚度适宜的阴极板,且电积后期产出的黑铜板返回熔炼进行生产阳极板,生产成本较高。

图2 脱铜槽示意图

2 改进后的电积脱铜工艺

2.1 脱铜槽的选用

电积脱铜的原理:电积使用不溶(惰性)阳极,在电积过程中所有沉积在阴极上的铜都来源于铜溶液,溶液铜浓度不断下降。电解和电积过程的阴极反应是一样的,但是硫酸铜溶液电积过程,阳极反应是生成氧气:

阳极:H2O-2e=2H++1/2O2↑

阴极:Cu2++2e=Cu↓

总反应:CuSO4+H2O=Cu+H2SO4+1/2O2↑

废杂铜原料与矿铜有很大区别,主要区别在于:①每一批次原料的杂质种类及含量范围有较大的波动;②敏感杂质砷、锑、铋的含量甚微;③剥片机组对阴极铜的物理规格要求较严,这也是与传统电解始极片方法不同的地方。这种区别决定了以矿铜为原料的电解精炼过程的电解脱铜模式有着较大区别。本研究是根据废杂铜的杂质特点及生产需要,在电解生产系统边角处内(考虑现场作业环境),将若干个串联的生产槽简单改为脱铜槽,根据铜离子的上升速度来决定脱铜槽的槽数,以保持电解液铜离子浓度的平衡[10]。该方法单个脱铜槽就达到脱铜要求。生产系统内的脱铜槽见图3。

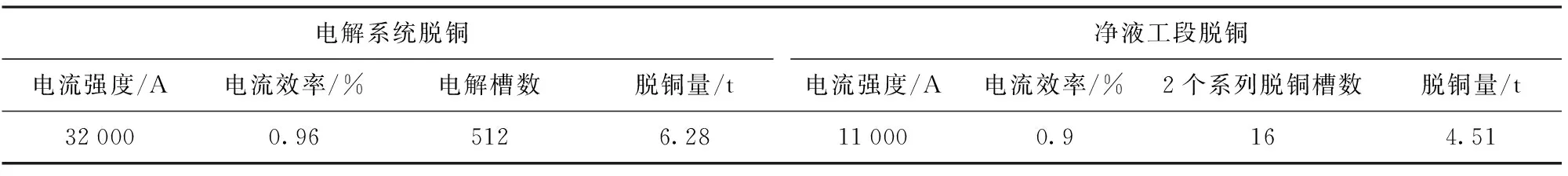

电积脱铜生产条件数据见表1。单个电解系统满负荷生产时,溶入电解液的铜离子与阴极板析出铜量比为1.025∶1,而阳极铜中有1.53%的铜进入电解液,则每天铜上涨量:1.185 48×32 000×24×512×96%×10-6×1.025×1.53%=6.28 t。而净液工段脱铜系统2个系列满负荷生产,脱铜量仅为1.185 48×11 000×16×24×90%×10-6=4.51 t,无法满足电解生产的脱铜要求。若在电解生产槽内开设脱铜槽,则所需脱铜槽数为:6.28/(1.185 48×32 000×24×10-6)≈7。

在生产系统内开设脱铜槽,仅需根据脱铜工艺及生产要求,对导电铜排简单调整,用耐高温绝缘耐酸瓷砖代替绝缘板,还及时调整脱铜槽数,操作简便,灵活性较高。此外,在电解系统内脱铜,有利于操作人员的管理,缩减劳动岗位,同时也缩短了脱铜工艺流程,降低了设备使用率,延长设备使用寿命。

1-进液管; 2-阴极; 3-阳极; 4-出液管; 5-放液孔; 6-放阳极泥孔 图3 生产系统内的脱铜槽

电解系统脱铜净液工段脱铜电流强度/A电流效率/%电解槽数脱铜量/t电流强度/A电流效率/%2个系列脱铜槽数脱铜量/t320000.965126.28110000.9164.51

2.2 脱铜阴极板的选用

本研究采用永久不锈钢阴极板作阴极进行电积脱铜,如图4所示。选用的不锈钢阴极板面抛光度为2B(粗糙度:0.25~0.6 μmRa),阴极板垂直度≤6 mm,平面度≤2 mm,在装槽时,板面的垂直度有利于照缸操作,提高作业率,保证极距均匀性,降低短路率,提高电流效率,保证电积铜的质量达高纯阴极铜。同时,脱铜槽的出装作业也可利用电解生产系统内进口多功能半自动专用吊车完成,降低了劳动强度,提高作业效率。

图4 改进后电积脱铜示意图

2.3 脱铜工艺参数的控制

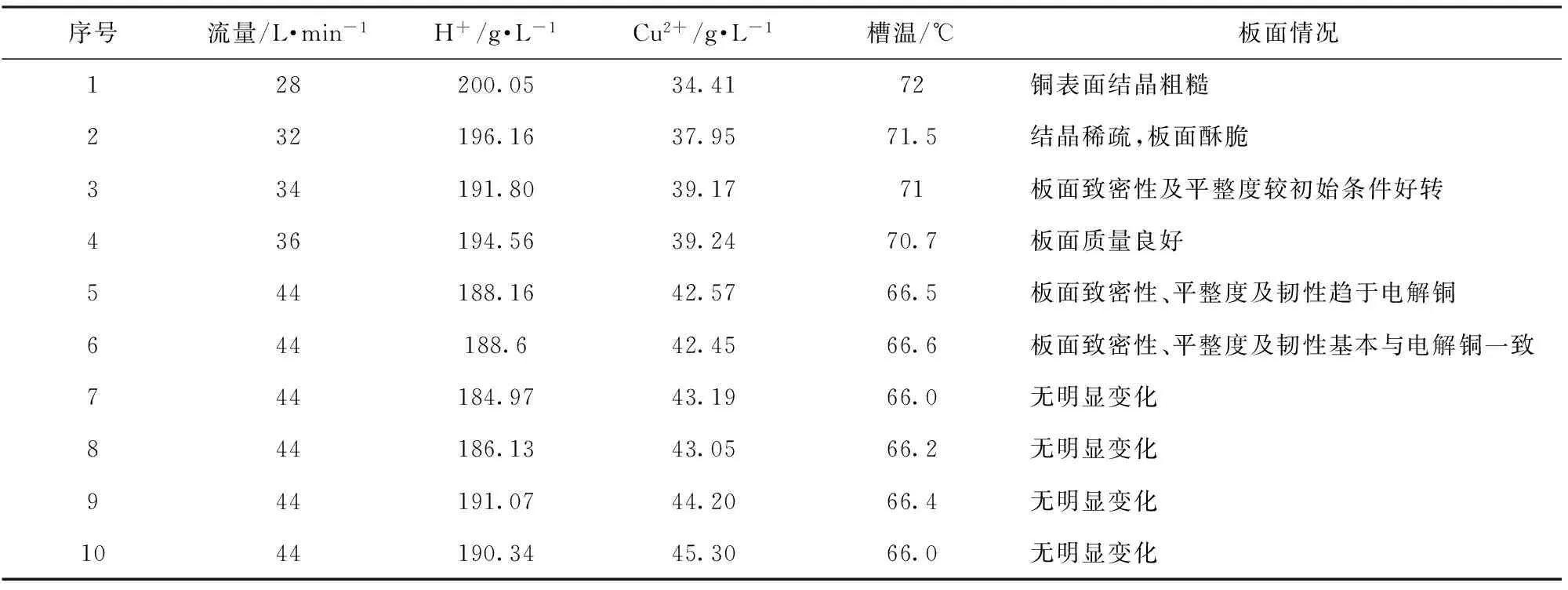

利用现有电解厂电解槽进行电积脱铜,铜酸浓度和槽温与现有电解生产槽接近,产出的电积铜与电解铜化学成份基本一致。但电积铜的物理规格变化较大,根据电积铜的板面情况进行工艺参数调整,为了保证电解液中的铜离子不至于过低,拆除进液管节流孔板,将循环流量由电解系统的27~30 L/min加大到45~50 L/min,调整合适的流量,具体试验方案及结果如表2所示。

由表2可知,初始条件下,保持脱铜槽电解液循环量与生产槽的一致,即28 L/min,脱铜槽槽温72 ℃,较普通电解槽槽温64 ℃偏高。化验出液口Cu2+浓度为34.41 g/L,较普通电解槽Cu2+浓度47.51 g/L偏低。此条件下,电积铜板面极为粗糙,致密性一般,远远未能达到标准阴极铜的物理规格。

随着脱铜槽的流量由28 L/min逐步增至42 L/min,出液口温度降至68 ℃,化验出液口Cu2+浓度提高到42.89 g/L,电积铜板面较持续好转,槽温仍偏高。

单槽流量持续增大至为44 L/min,槽温为66.5 ℃,槽温随着流量的稳定也趋于稳定,保持在66 ℃左右,脱铜电解液进行全分析结果如表3所示。该工艺条件下,电积铜板面的平整度基本与电解铜一致,板面较为平整,物理规格基本稳定,韧性及致密性也与电解铜基本相同,且化学成分达到了A级铜标准,如表4所示。

综上实验数据可得出:为保证电积铜物理规格合格,脱铜电解槽的流量应控制在44 L/min,同时保证电解液温度≥63 ℃,改善铜离子沉积条件电解液温度,有利于降低电解液粘度,增加离子扩散速度,减小阴极表面铜离子浓差极化,提高电解液的导电率,降低槽电压,减少电能消耗。保证阴极铜的化学成分达到A级铜标准和降低铜表面粗糙程度,从而保证阴极铜质量。

表2 不同工艺参数产出的电积铜板面情况

表3 脱铜电解液全分析结果 mg/L

表4 电积铜化学成分分析结果 %

3 结论

(1)利用生产槽进行电积脱铜,可简化电积脱铜工序,在工艺控制稳定情况下,可以生产出高纯阴极铜。

(2)采用不锈钢阴极板作为阴极,可得出板面平整,结晶致密的阴极铜。

[1] 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京:北京科学出版社, 2003.

[2] 肖发新, 郑雅杰, 简洪生等.砷锑铋对铜电沉积及阳极氧化机理的影[J].中南大学学报:自然科学版, 2009, 40(3):575-580.

[3] Wang Xuewen, Chen Qiyuan, Yin Zhoulan,et al.Removal of impurities from copper electrolyte with adsorbent containing antimony[J].Hydrometallurgy, 2003, 69:39-44.

[4] 王学文, 肖炳瑞, 张帆.铜电解液碳酸钡脱铋新工艺[J].中国有色金属学报,2006, 16(7):1296-1299.

[5] Gupta B, Begum Z I.Separation and removal of arsenic from metallurgical solutions using bis (2,4,4-trimethylpentyl) dithiophosphinic acid as extractant [J].Separation and Purification Technology, 2008, 1( 63):77-85.

[6] 罗凯, 徐洁. 膜技术处理铜电解液最佳条件试验[J].矿冶工程, 2006, 26(1): 65-67.

[7] 陈白珍, 仇勇海, 梅显芝. 电积法脱铜脱砷的现状与进展[J].有色金属(冶炼部分), 1998, 8(3):29-32.

[8] WANG Xuewen, CHEN Qiyuan, YIN Zhoulan, et al. Homogeneous precipitation of As, Sb and Bi impurities in copper electrolyte during electrorefining [J].Hydrometallgy, 2011, 105(3):355-358.

[9] 柯浪, 彭映林, 郑雅杰. 铜电解液电积脱铜制备高纯阴极铜[J].矿冶工程, 2013, 33(1):74-78.

[10] 毛志琨. 铜电解液脱铜及脱杂技术探讨[J].有色冶金设计与研究, 2010, 31(6):44-47.

Preparation of high-purity cathode copper by improved electro-winning de-copper process

TAN Fang-xiang

Investigations was carried out for exploring the best method of electro-winning de-copper based on scrap copper as raw material to gain the high-purity cathode copper. The de-copper process was improved by using stainless steel plate as cathode electrode, where the process parameter was well controlled, the escape of acid mist has been controlled effectively, short circuit has been reduced. high-purity cathode copper was prepared, economic and social benefit was good.

stainless steel cathode plate; de-copper with electro-winning; high-purity cathode copper

谭芳香(1985—),广西来宾人,硕士,工程师,从事有色金属冶炼技术管理工作。

2014-- 04-- 17

2014-- 05-- 06

TF811

A

1672-- 6103(2015)02-- 0069-- 05