花纹钢管混凝土黏结滑移本构关系试验研究

陈丽华, 戴吉祥, 金奇亮, 王 蓓, 圣本林

(合肥工业大学 土木与水利工程学院,安徽 合肥 230009)

钢管混凝土结构具有承载力高、塑性韧性好、抗震性能优良、施工方便和经济效益显著等优点[1],近年来,其在工程中的应用逐渐增多,对钢管混凝土的理论研究也取得较大进展。钢管混凝土的钢管与核心混凝土间的协同互补作用是钢管混凝土具有一系列突出优点的根本原因,钢管混凝土中钢管和混凝土界面间的黏结强度直接影响2种材料共同协同工作的程度,但普通钢管与混凝土之间的黏结强度小,荷载作用下在两者界面上易产生相对滑移,从而降低钢管混凝土共同工作的性能并直接影响构件的承载力、变形和裂缝宽度。

花纹方钢管混凝土是一种创新的组合结构。与以往的普通钢管混凝土相比,花纹钢管混凝土采用了内置花纹的钢管,利用钢管内花纹凸起增强钢管与混凝土之间的黏结作用。从现有的钢管混凝土推出试验的资料[2-8]看,影响黏结强度的因素主要有混凝土强度、钢管表面状况、界面长度、混凝土浇筑方式及加载方式等,其中关于钢管表面状况的试验研究主要通过比较普通界面与涂润滑油界面或机械除锈光滑界面与手工除锈粗糙界面来实现。

文献[2]进行了40个构件推出试验的研究,试验的结果表明构件的尺寸大小、截面形状、连接界面的粗糙程度以及是否设置剪力连接件对黏结强度的影响很大,钢管内表面未涂油试件的黏结强度是涂油试件的2倍。

文献[4-5]进行了32个圆钢管混凝土构件的推出试验,试验的结果表明构件的钢管表面状况、混凝土强度和混凝土养护条件等因素对黏结强度有显著影响,钢管表面粗糙者(手工除锈)的黏结强度比钢管表面光洁者(机械除锈)高。

本文从施工方便、经济合理的角度,为在工程应用中能有效地通过增加钢管表面粗糙程度来增大钢管与混凝土之间的黏结强度,提出了将花纹钢板应用到钢-混凝土组合构件中的概念。设计了9个内置花纹的方钢管混凝土试件推出试验,以研究花纹凸起高度对钢管混凝土黏结滑移性能的影响,探讨花纹钢管与混凝土界面间的黏结滑移本构关系,以期为花纹钢板在钢-混凝土组合结构中的研究和应用提供参考。

1 试验概况

1.1 试验方案设计

试验采用推出试验方法,具体加载装置如图1所示。

试件垂直地面放置,试件上端钢管全截面承受自上而下的荷载,留有50mm长空钢管一端向上,凸出50mm混凝土一端向下。上端钢管用机床刨平,以减少偏心误差,并通过一块高强钢垫板与千斤顶接触。下端混凝土与地面接触时用细砂浆找平。从钢管角度定义,试件加载端在上部,自由端在下部。

在试件的加载端和自由端分别布置2个位移计,分别测量钢管相邻2个面滑移量。通过荷载传感器测外加荷载,试验结果由TDS-303便携式数据采集仪采集完成。试验采用分级加载,记录数据前先预加载1~2kN,使各接触部位紧密接触。卸载后重新加载,记录数据。加载初期采用荷载控制,每级10kN,持荷1min。加载端钢管滑移量达到2mm后以1kN/s的速度缓慢连续加载,每秒记录1次数据,直至试件下端钢管接触到地面时开始卸载。

图1 试验加载装置

1.2 材料性质

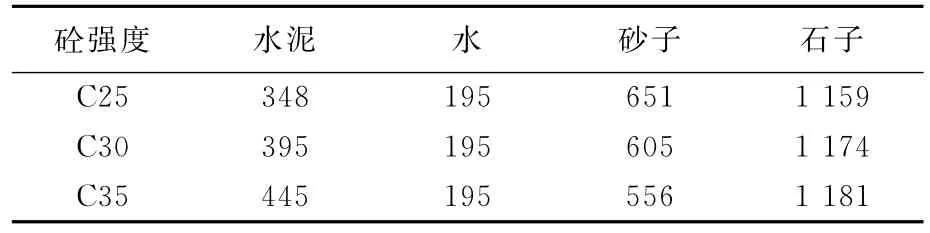

混凝土为人工现场振捣浇注,设计强度等级分别为C25、C30、C35,每立方米混凝土各材料用量见表1所列,各预留3块尺寸为150mm×150mm×150mm的标准试块,通过压预留的标准试块,得出立方体混凝土的抗压强度平均值分别为25.5、31.6、33.2MPa。

表1 每立方混凝土各材料用量 kg

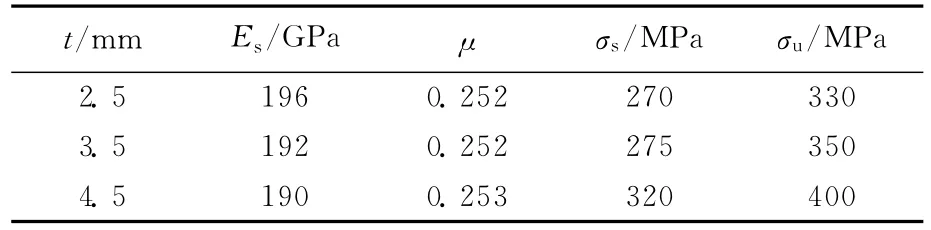

本次试验钢材选用Q235级扁豆形花纹钢板,分别在壁厚为2.5、3.5、4.5mm 的钢板上裁取标准试件,以测量钢材的性质,结果见表2所列。

表2中,t为花纹钢板壁厚;Es为花纹钢板弹性模量;μ为泊松比;σs为花纹钢板屈服强度;σu为花纹钢板极限强度。

表2 钢材性质

本次试验的花纹钢管由花纹钢板轧制而成,在制作过程中没有采取任何防锈措施,钢管内壁在自然条件下有轻微锈蚀,在浇注混凝土之前,进行了人工打磨除锈处理,试件主要参数见表3所列。

表3中,fcu为混凝土立方体抗压强度平均值;Δt为花纹凸起高度;D为方钢管截面宽度;la为钢管与混凝土的纵向接触长度。

表3 试件主要参数

2 试验结果分析

2.1 试验现象及荷载 -自由端滑移(P-Sf)曲线

根据布置在试件加载端和自由端的力传感器和位移计,可以准确地得出每个试件的P-Sf曲线,如图2所示。

试验加载初期,钢管与混凝土之间尚无相对滑动,仅试件两端的界面上存在黏结力,由胶结力构成;当荷载加载到20~50kN时,试件两端局部范围内的钢管与核心混凝土之间开始产生微量滑移,这时可听到轻微的响声,局部滑移范围内胶结力破坏,混凝土与钢管凹凸不平的内表面机械咬合力发挥作用;荷载继续加大至30%Pu左右,部分试件发出脆性响声,此时加载端和自由端滑移均有明显增加,约为1~2mm,分析认为此时钢管与混凝土在整个界面长度上开始发生相对滑动,化学胶结力沿钢管通长发生破坏,钢管与混凝土之间的黏结作用由机械咬合力和摩擦力组成。

随着荷载的继续增大,加载端和自由端的滑移也在持续增加,当加载到一定阶段后,荷载不再上升,加载端和自由端的位移计读数仍在增加,分析认为此时界面上机械咬合力和摩擦力达到最大值,形成极限黏结强度。

随后,荷载开始出现下降趋势,加载端与自由端的滑移迅速增大,荷载的下降速度相对缓慢,分析认为此阶段的黏结力是由残存的机械咬合力与界面摩擦力提供的。

对下降段的进一步分析得知,下降段曲线存在反弯点(荷载下降幅度最大的点),随后荷载进入残余阶段,界面混凝土基本被磨平,机械咬合力急剧降低,此时黏结荷载主要由残余摩阻力承担。试验结束后将试件卸下,可以明显看到花纹钢管与混凝土之间发生的相对滑移,试件底部交界面四周有少许混凝土碎末。

图2 P-Sf曲线

图2可以看出,到极限荷载前,试件具有较大的滑移刚度,分析认为是由于在钢管受荷时钢管内表面凸起花纹与混凝土之间有较大的挤压力,钢管与混凝土之间表现出较强的宏观咬合作用。

图2的曲线发展趋势表明,到达极限黏结荷载后,各个试件的荷载均呈下降趋势,这与普通钢管与混凝土之间荷载 -滑移曲线略有不同[4-5],分析认为是由于本次试验采用了花纹钢管,钢管与混凝土之间机械咬合力显著提高,试件达到极限荷载时界面的机械咬合力与摩阻力之和大于后期的机械摩阻力所致。

2.2 P-Sf曲线受力阶段的划分

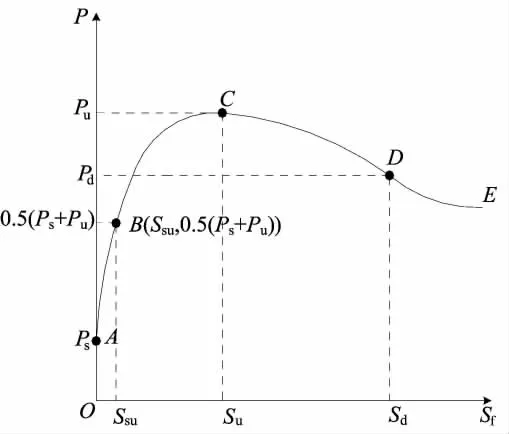

综合上述实测P-Sf曲线,发现其线形相近,且走势较为一致,因此,根据曲线特点,可以将花纹钢管混凝土的P-Sf曲线划分为3个阶段,如图3所示。

图3 典型P-Sf曲线

(1)无滑移阶段(OA)。从初始加荷至加载端开始出现滑移的阶段,A点对应的荷载为初始滑移荷载Ps。

(2)荷载上升段(ABC)。从加载端出现滑移至荷载达到最大值的阶段,C点对应的荷载为极限黏结荷载Pu,对应的滑移值为极限黏结滑移值Su。转折点滑移值Ssu为控制荷载点0.5(Pu+Ps)对应的滑移值。

(3)荷载下降段(CDE)。从极限黏结荷载至加载结束的下降阶段,反弯点D对应的荷载为破坏荷载Pd,对应的滑移值为破坏滑移值Sd,E点为残余荷载点。

对应于初始滑移荷载Ps、极限黏结荷载Pu和破坏荷载Pd3个特征荷载,可以相应地定义3个特征平均黏结强度值:初始黏结强度、极限黏结强度和破坏黏结强度。

3 特征黏结强度

3.1 特征黏结强度影响因素

(1)混凝土强度影响。图4所示为特征黏结强度与混凝土强度的实测关系图,图中抗拉强度ft是根据ft=换算得到的。

由图4可以看出,初始黏结强度和极限黏结强度均随混凝土强度提高呈上升趋势,分析认为由于钢管与混凝土之间的胶结力和机械咬合力会随混凝土强度提高而增强;但破坏黏结强度随混凝土强度变化并不呈现规律性关系,分析认为在荷载下降段钢管与混凝土之间已进入整体相对滑动阶段,界面胶结力已全部丧失,到达破坏荷载时,界面黏结强度主要由花纹钢管与混凝土间的摩阻力承担。

(2)花纹凸起高度的影响。已有的试验资料[7]表明,当方钢管混凝土的宽厚比在20~50之间时,随着宽厚比的增大,钢管径向刚度减小,对混凝土的约束能力减弱,方钢管与核心混凝土之间的极限黏结强度降低;当宽厚比达到50后,随着宽厚比的增大,方钢管混凝土试件的极限黏结强度变化趋于不明显。

本次试验试件的宽厚比均大于50,不考虑宽厚比对特征黏结强度的影响。

图5所示为特征黏结强度随花纹凸起高度的实测关系。

由图5可以看出,随着花纹凸起高度的增大,极限黏结强度和破坏黏结强度均显著提高。分析认为,由于花纹钢管厚度与花纹凸起高度正相关,花纹凸起高度增加,不仅提高了钢管内表面的粗糙程度,而且增加了钢管对核心混凝土的束缚能力,同时凸起花纹增强了钢管与混凝土间的机械咬合作用,致使钢管与混凝土之间的摩擦力和机械咬合力增大,从而极限黏结强度和破坏黏结强度相对增大。但随着花纹凸起高度的增大,初始黏结强度呈减小趋势,此现象产生的原因尚未能给出合理的解释,后续的试验将会对这一问题做更详细的研究。

图4 特征黏结强度随混凝土强度变化

图5 特征黏结强度随花纹凸起高度变化

3.2 特征黏结强度的统计回归

试验结果表明,花纹凸起高度对试件特征黏结强度有显著的影响,综合考虑花纹凸起高度和混凝土强度这2个因素,统计回归出了特征黏结强度的计算公式:

4 黏结滑移本构关系

通过对图3中P-Sf曲线的换算,可得出-Sf曲线的全过程。考虑到实际需求及简化计算,下降段只对反弯点之前的曲线部分进行本构关系分析。

全过程的本构模型如图6所示。

图6 典型的-Sf本构模型

每段用相应数学表达式定义,建立典型的平均黏结强度-自由端滑移-Sf)曲线本构模型。

(1)OA段。此阶段加载端不发生滑移,黏结力持续增加,当时,加载端开始产生滑移。在此阶段采用直线描述:

(2)ABC段,双曲线描述。通过对试验实测结果的观察与分析,ABC段可采用双曲线进行描述。

其数学表达式为:

其中

(3)CD段,二次抛物线描述。

其中

图7所示为9个试件的试验曲线与模型拟合曲线的对比图,其中特征黏结强度和特征滑移值均由试验值确定。

由图7可见,用此模型对-Sf曲线模拟效果较好,采用该模型可以较为真实全面地反映试件整个滑移过程。

图7 试验与模拟-Sf曲线对比

5 结 论

(1)通过9个花纹钢管混凝土的推出试验,分析了荷载-自由端滑移曲线的特征,在达到极限荷载前试件具有较大的滑移刚度,凸起花纹与混凝土之间表现出较强的宏观机械咬合作用。

(2)对试件的荷载-自由端滑移曲线进行了综合分析和归纳,将荷载-自由端滑移曲线划分为3个阶段:无滑移阶段、荷载上升段、荷载下降段。定义初始黏结强度、极限黏结强度和破坏黏结强度3个特征黏结强度值以及3个特征滑移值,并统计回归出了花纹钢管混凝土特征黏结强度的简易计算公式。

(3)试验结果表明,特征黏结强度随混凝土强度提高呈上升趋势;随着花纹凸起高度增加,极限黏结强度和破坏黏结强度均显著提高。

(4)通过对试验的平均黏结强度-自由端滑移曲线的观察分析,利用本文提出的本构模型对试验曲线进行数学拟合,模拟曲线与试验曲线吻合较好,能够方便准确地描述-Sf曲线特征。

[1] 韩林海.钢管混凝土结构:理论与实践[M].第2版.北京:科学出版社,2007:3-8.

[2] Shakir-Khalil H.Push-out strength of concrete-filled steel hollow section tubes[J].Structural Engineer,1993,71(13):230-233.

[3] Tomii M,Yoshimura K,Morishita Y.A method of improving bond strength in between steel tube and concrete core cast in square and octagonal steel tubular columns[J].Transactions of Japan Concrete Institute,1980,2:327-334.

[4] 薛立红,蔡绍怀.钢管混凝土柱组合界面的黏结强度:上[J].建筑科学,1996(3):22-28.

[5] 薛立红,蔡绍怀.钢管混凝土柱组合界面的黏结强度:下[J].建筑科学,1996(4):19-23.

[6] 许开成,黄财林,陈梦成.钢管内壁粗糙程度对钢管混凝土界面黏结性能的影响研究[J].建筑结构学报,2013,34(1):420-424.

[7] 任少华,赵鸿铁,薛建阳.方钢管混凝土黏结强度试验研究[J].建筑结构,2011,41(6):68-70.

[8] 杨有福,韩林海.矩形钢管自密实混凝土的钢管-混凝土界面黏结性能研究[J].工业建筑,2006,36(11):32-36.