尾矿预选所得粗精矿的合适磨矿选别工艺探索

杨晓峰 陈景明 张 炜

(1.鞍钢集团矿业设计研究院;2.鞍钢股份产品制造部)

尾矿预选所得粗精矿的合适磨矿选别工艺探索

杨晓峰1陈景明2张 炜3

(1.鞍钢集团矿业设计研究院;2.鞍钢股份产品制造部)

为确定从鞍钢集团某赤铁矿尾矿中回收铁的合理选别工艺,对其经1粗1精两段螺旋溜槽重选—永磁扫选流程获得的螺精和永磁精分别进行了混合后磨矿选别与分别磨矿分别选别流程对比试验。结果表明:与混合磨矿选别工艺相比,螺精和永磁精分开磨矿分开选别工艺使磨矿更有针对性,而且可在后续的选别作业中省去强磁选作业,在铁矿物解离度均为80%时,分开磨矿的弱磁选通过量由总尾矿量的13.23%降低到9.09%,减少了30%,最终精矿铁品位由63.20%提高到64.74%,提高了1.54个百分点,即螺精和永磁精分别磨矿分别选别工艺优于混合后磨矿选别工艺。

尾矿再选 处理量 解离度

目前采用“阶段磨矿、粗细分选,重选—磁选—浮选联合流程”的选铁厂损失于尾矿中的铁矿物主要是赤褐铁矿和磁性铁矿,回收尾矿目前通常采用的工艺有:①弱磁—强磁选获得混磁精,对混磁精再磨后采用弱磁—强磁—反浮选或离心机工艺精选;②1粗1精螺旋溜槽重选—重选尾矿永磁扫选、螺精与永磁精混合后经弱磁—强磁—反浮选或离心机工艺精选。以上两个流程相比,后者粗精矿铁品位高、磨矿量少,具有一定优势。本研究对鞍钢矿业尾矿样采用1粗1精螺旋溜槽重选、重选尾矿经永磁扫选获得永磁精,分别对螺精和永磁精进行混合磨矿和分开磨矿后选别试验,以探索哪种工艺更有优势。

1 尾矿预选

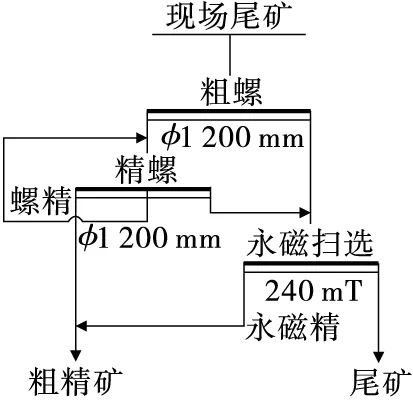

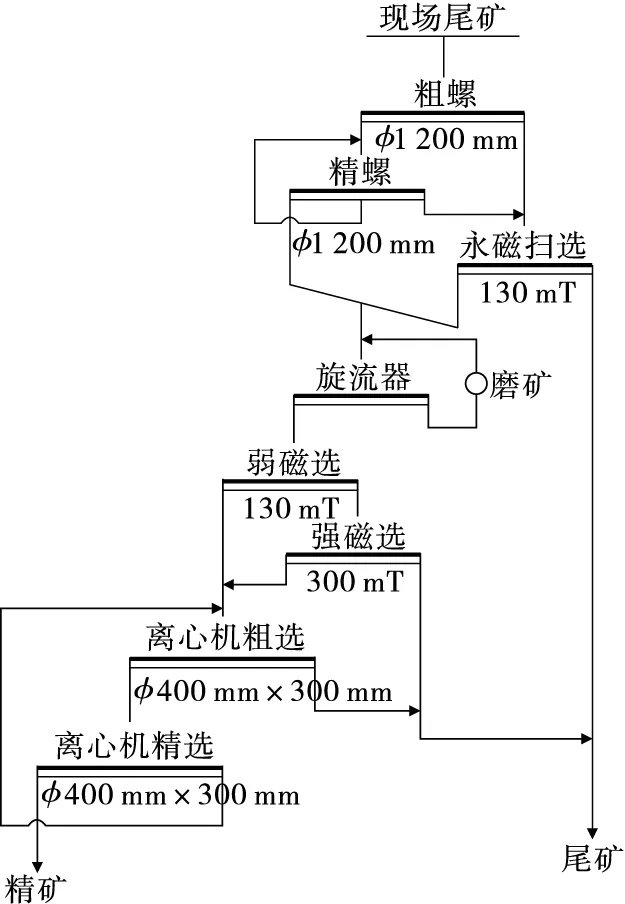

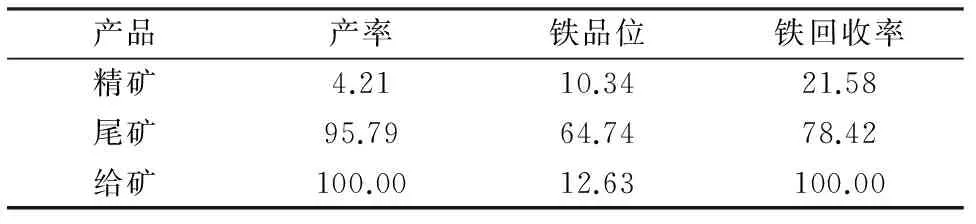

对鞍钢集团铁品位为12.63%的现场综合尾矿采用图1所示工艺进行预选,获得的试验指标见表1。

图1 现场尾矿预选试验流程

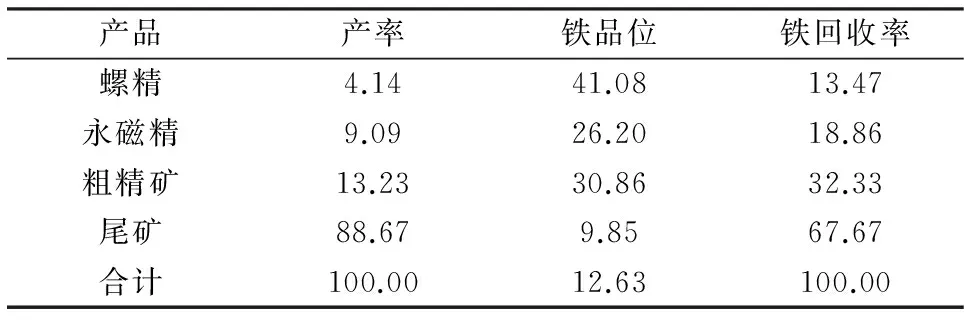

表1 现场尾矿预选试验结果 %

由表1可知:现场尾矿经两段螺旋溜槽精选—永磁扫选流程获得的螺精铁品位为41.08%、产率为4.14%,永磁精铁品位为26.20%、产率为9.09%,抛弃的尾矿铁品位为9.85%、产率为88.67%。

2 预选产品性质分析

2.1 各产品不同磨矿粒度的解离度分析

对螺精、永磁精和粗精矿分别进行不同磨矿粒度的单体解离度测定,结果见表2。

表2 预选产品不同磨矿粒度的解离度测定 %

产品磨矿粒度(-0.074mm)单体解离度铁矿物脉石螺精56.8755.3737.4691.8079.5352.1996.3884.4956.45永磁精56.8029.0219.4091.3166.0641.9794.6175.8548.35粗精矿56.8535.0023.0290.7477.5741.1795.7581.3557.76

由表2可知:在相近的磨矿粒度下,螺精解离度均高于永磁精;铁矿物单体解离度达到80%以上时才能获得较好的选别指标,因此螺精的磨矿粒度应在 -0.074mm占92%以上,永磁精的磨矿粒度应在 -0.074mm占96.5%以上,粗精矿磨矿粒度应在 -0.074mm占94.5%以上。

2.2 各产品可磨度对比

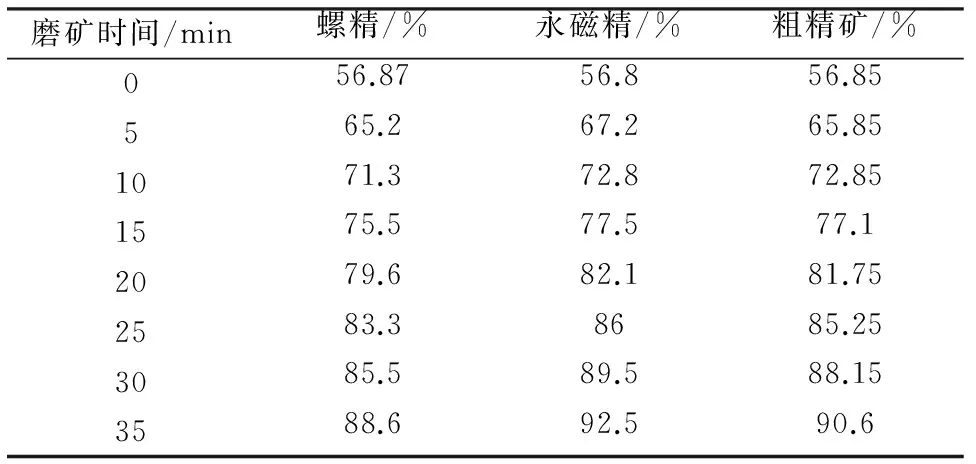

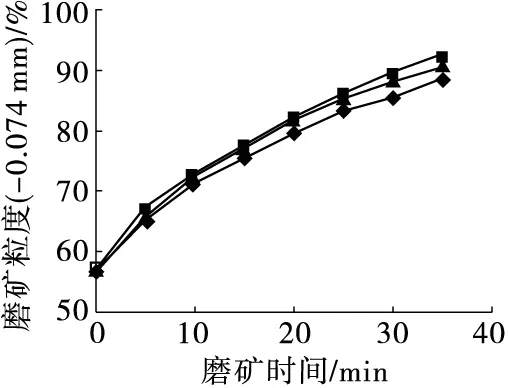

分别测出各产品不同磨矿时间时的 -0.074mm含量,结果见表3,根据试验结果绘制相对可磨度曲线,见图2。

表3 相对可磨度试验结果(-0.074 mm含量)

图2 相对可磨度曲线

由图2可知:与螺精相比,永磁精更易磨;永磁精与螺精起始粒度相近,当磨矿时间达到35 min时,永磁精的-0.074 mm含量为92.50%,螺精仅88.60%,粗精矿为90.60%。

2.3 永磁精不同磨矿粒度磁选管选别试验结果

由于永磁精矿量较大,考虑是否可采用单一磁选的方法对弱磁精矿进行选别,直接获得部分高品位精矿,因此将永磁精矿磨至不同粒度分别进行磁选管选别试验,结果见表4。

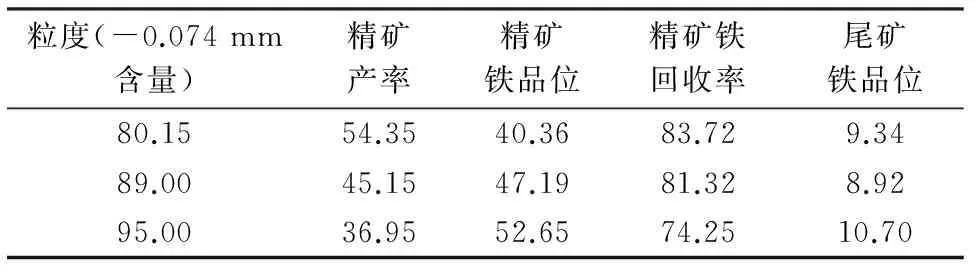

表4 永磁精不同磨矿粒度磁选管试验结果 %

粒度(-0.074mm含量)精矿产率精矿铁品位精矿铁回收率尾矿铁品位80.1554.3540.3683.729.3489.0045.1547.1981.328.9295.0036.9552.6574.2510.70

表4表明:随着磨矿粒度的提高,精矿铁品位升高,产率降低,但当磨矿粒度达到 -0.074mm占95%时,精矿铁品位仍只达到52.65%,可见采用单一磁选的方法难以获得高品位的铁精矿。

3 不同流程对比试验

根据螺精、永磁精及粗精矿的性质,一方面从螺精中获得高品位精矿需采用重选或浮选工艺,而采用单一磁选的方法也无法从永磁精中获得高品位精矿,因此永磁精也需采用弱磁与重选或浮选的联合流程进行选别,所以将螺精与永磁精混合作为粗精矿进行磨矿后,再采用弱磁、强磁,离心机进行选别试验。另一方面螺精铁品位较高(41.08%),而永磁精铁品位偏低(26.20%),因此将永磁精磨矿后可先采用弱磁进行选别,获得铁品位相对较高的弱磁精,再将弱磁精与磨矿后的螺精混合后采用离心机进行精选。

3.1 螺精与永磁精混合后磨矿选别试验

根据粗精矿粒度分析及解离度测定结果,将粗精矿再磨粒度确定为-0.074mm占94.5%,即铁矿物解离度在80%,进行螺精与永磁精混合后磨矿选别试验,工艺流程见图3,结果见表5。

图3 螺精与永磁精混合后磨矿选别试验流程

表5 螺精与永磁精混合后磨矿选别试验结果 %

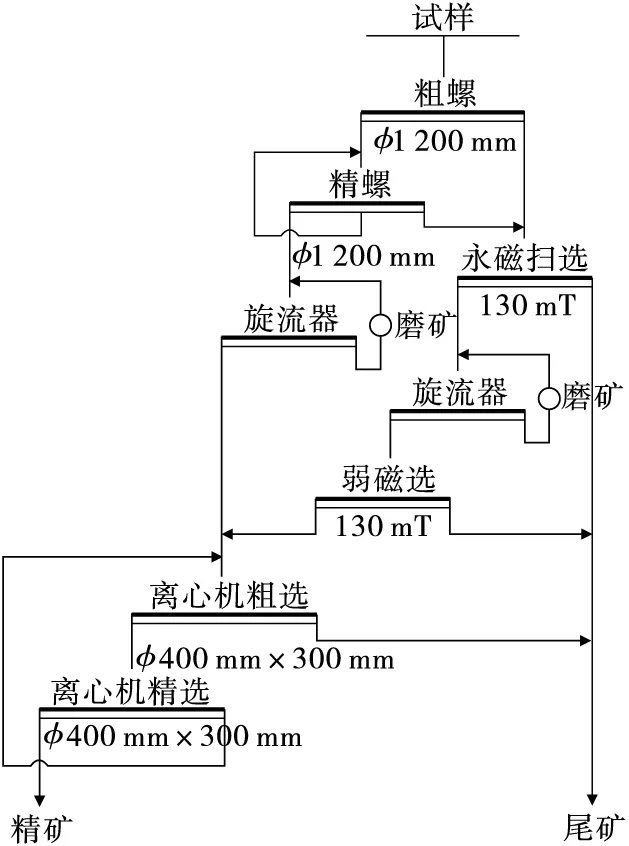

3.2 螺精与永磁精分别磨矿分别选别试验

由于螺精和永磁精在相同的磨矿粒度下解离度差异较大,因此粗精矿分别磨矿选别试验按照解离度确定磨矿粒度,即分别取铁矿物解离度在80%左右时螺精、永磁精的粒度作为精选试验的磨矿粒度,根据螺精、永磁精和粗精矿粒度分析及解离度测定结果,将螺精的磨矿粒度确定为-0.074mm占92.5%,将永磁精的磨矿粒度确定为-0.074mm占97%。粗精矿分别磨矿分别选别试验工艺流程见图4,试验结果见表6。

3.3 不同流程选别试验结果对比

对螺精与混磁精混合后磨矿选别试验和分别磨矿分别选别试验结果进行对比,结果表明:①从磨矿分级作业看,螺精与混磁精混合后磨矿,磨矿分级作业的处理量为给矿量的13.23%,螺精和永磁精分开磨矿,螺精和永磁精的磨矿量合计也为13.23%,磨矿量相同,磨矿粒度均为铁矿物解离度为80%时对应的粒度,由于在相同的磨矿粒度下螺精和永磁精的磨矿粒度和解离度均不同,混合后磨矿时,螺精和永磁精中铁矿物的解离度可能并不都是80%,而分开磨矿时,螺精和永磁精中铁矿物的解离度均为80%,因此分开磨矿更有针对性。②从磨矿后的磁选作业看,螺精与混磁精混合磨矿后需经弱磁、强磁作业选别,弱磁给矿量为试验矿样的13.23%,强磁为6.95%,而螺精与混磁精分开磨矿后省去了强磁作业,弱磁给矿量为试验矿样量的9.09%。强磁作业前还需进行浓缩作业,因此粗精矿分开磨矿省去了强磁和强磁前浓缩作业,而且弱磁给矿量减少约30%。③从离心机作业看:螺精与混磁精混合磨矿与分开磨矿工艺均采用两段离心机闭路选别,工艺流程相同,处理量也相近,分开磨矿工艺离心机的作业给矿铁品位比混合后磨矿时高1.29个百分点,分别磨矿工艺离心机选别后获得的精矿铁品位比混合磨矿两段离心机选别后获得的精矿铁品位高1.54个百分点。④从最终选别指标看:螺精与混磁精混合后磨矿与分别磨矿的尾矿铁品位相近,精矿铁品位提高了1.54个百分点,精矿产率接近。可见在铁矿物解离度为80%时,螺精与混磁精分别磨矿分别选别获得的指标优于混合磨矿时的选别指标。

图4 螺精和永磁精分别磨矿分别选别试验流程

表6 螺精和永磁精分别磨矿分别选别试验结果 %

4 结 语

对鞍钢集团某赤铁矿尾矿经1粗1精两段螺旋溜槽重选—永磁扫选流程获得的螺精和永磁精进行了混合后磨矿选别与分别磨矿分别选别流程对比试验。与混合后磨矿选别工艺相比,螺精和永磁精分别磨矿分别选别工艺使磨矿更有针对性,而且在后续的选别作业中省去了强磁作业,最终精矿铁品位由63.20%提高到64.74%,提高了1.54个百分点,即螺精与永磁精分别磨矿分别选别工艺优于混合后磨矿选别工艺。螺精与永磁精分别磨矿分别选别工艺提供了一种在阶段磨矿阶段选别工艺中的不同产品分别磨矿分别选别的新思路。

2015-05-18)

杨晓峰(1971—),女,高级工程师,114002 辽宁省鞍山市铁东区东解放路132号。