时效过程中亚晶界析出演变对 7050 铝合金性能的影响

顾 伟,李静媛,王一德

(北京科技大学 材料科学与工程学院,北京 100083)

7050 高强度铝合金由于比强度高,常用于飞机的结构材料[1-2]。该合金经时效处理后因弥散析出使得强度大幅提高。但合金由于晶体内缺陷的析出,自由能更低,在时效过程中的析出相优先在晶界等缺陷处形核,因而将降低基体内析出相的体积分数,减弱强化效果,并导致冲击韧性恶化[3]。不仅如此,晶界和晶界上的析出相还会影响7050 铝合金的抗应力腐蚀和晶间腐蚀等性能[4-5]。因此,研究晶界及晶界析出相对改善合金性能至关重要。

对晶界特征以及晶界上析出相的研究已经有大量报道。de HSS 等[6]发现在时效过程中特殊晶界以及取向差小于3°的亚晶界上不发生析出。CANTRELL 等[7]统计并建立晶界析出相密度、无析出自由区(Precipitate-free-zone, PFZ)宽度与时效时间和取向差的关系模型。PARDOEN 等[8]采用晶界附近的PFZ 与基体双层模型研究晶间断裂和晶内断裂机理,获得两区流变特征、PFZ 宽度、析出相间距和晶界析出相体积分数对断裂韧性的影响。LI 等[9]分析了不同的时效处理制度下晶界析出对合金性能的影响。

由于晶界析出相在纳米尺度,且现有文献[6-12]中只能用透射电镜来进行观察和统计,最终建立析出相尺寸及分布模型。但这种方法对晶界析出相形核、长大和粗化过程的研究不但费时费力,研究区域狭窄,而且统计结果不准确。本文作者在进一步分析之前研究中采用的Graff 试剂侵蚀获得晶界分布的方法[13]的基础上,通过透射电镜对比,测试各阶段试样的冲击功和电导率,最终验证金相中晶界演变与亚晶界上η相的转变和长大过程的关系,并获得亚晶界上析出相演变完成的双级时效制度。

1 实验

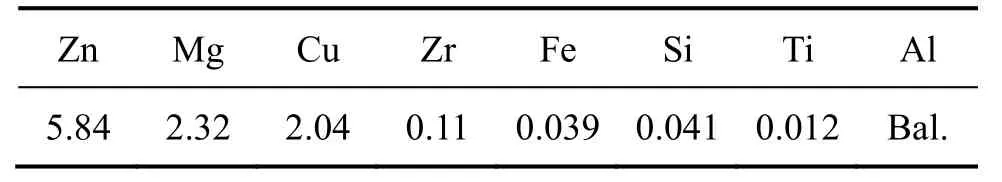

实验采用7050 铝合金挤压型材,其化学成分如表1 所示。在型材横截面最厚处的中心位置截取试样。经477 ℃保温60 min 的固溶处理后水淬,淬火转移时间小于5 s。然后在121 ℃保温360 min 作为一级时效处理,再经30 min 升温至177 ℃,最后在177 ℃ 分别保温0、5、30、60 和180 min 作二级时效处理。实验工艺如图1 所示。试样编号分别为121-360、177-0、177-5、177-30、177-60 和177-180(编号中前者表示时效温度,后者表示时效温度下的保温时间)。

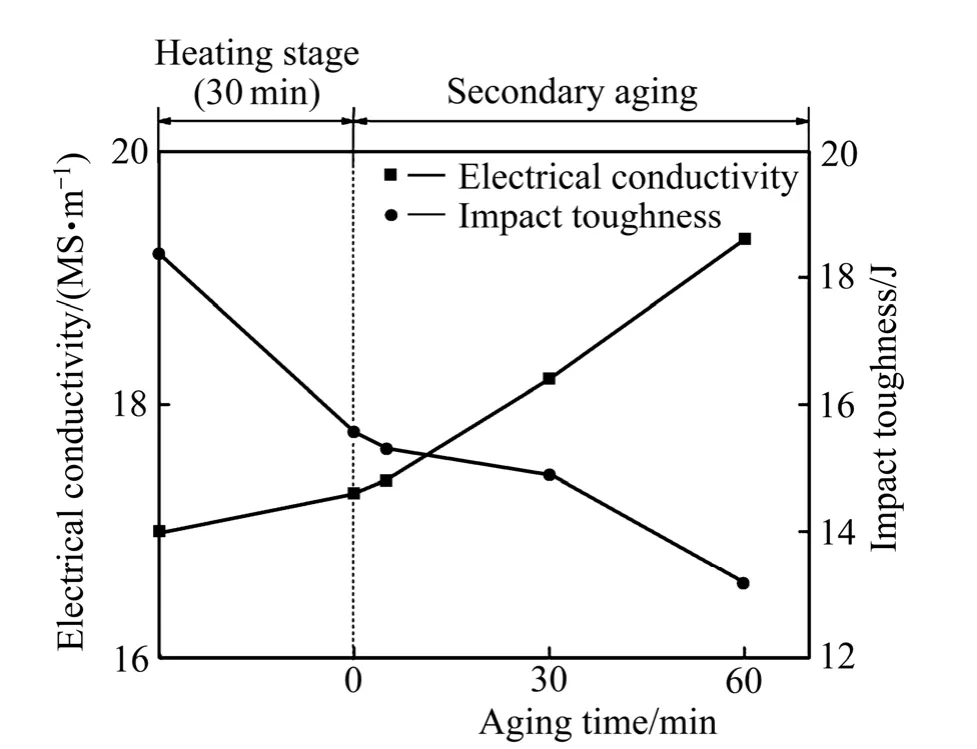

表1 实验用7050 铝合金型材的化学成分 Table 1 Chemical composition of investigated 7050 Al alloy profiles(mass fraction, %)

各时效阶段试样按照《GB/T 12966—2008 铝合金电导率涡流测试方法》切取检测块并在WD-Z 涡流电导仪上测量电导率;参照《GB/T 2975—1998 钢及钢产品力学性能试验取样位置及试样制备》制备V 型切口冲击试样,根据《GB/T 229—2007 金属夏比缺口冲击试验》方法在SANS 2302-B 型金属摆锤冲击试验机上进行常温冲击试验。

所有试样经粗磨、抛光后采用Graff 试剂(3 g CrO3+1 mL HF+16 mL HNO3+83 mL H2O)侵蚀,侵蚀时间为40 s,待侵蚀面颜色变灰后先用清水冲洗,再用酒精清洗,最后风干。然后在Leica DM2500M 光学显微镜(OM)下观察晶界演变。根据金相照片中基体与晶界之间的灰度差异采用Image Pro Plus 软件进行识别并统计所有晶界线的长度。采用装载EBSP 组件的LEO-1450 型扫描电镜采集晶粒微观取向,并分析晶粒内小角度晶界分布状态。对制备好的d 3 mm 圆片试样用30%(体积分数)配比的硝酸甲醇溶液在MTP-1A双喷电解抛光仪上进行双喷,通过JEDL JEM-2010高分辨透射电镜(TEM)观察亚晶界及其上的析出相。

图1 人工时效7070 铝合金的热处理方案 Fig. 1 Schematic diagram of artificial aging to 7050 aluminum alloy

2 结果与分析

2.1 电导率与冲击韧性

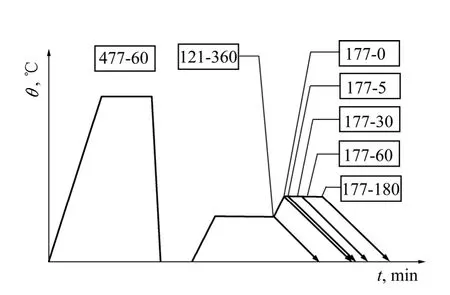

各时效试样的电导率和冲击功的实验结果如图2所示。从图2 可以看出,从升温阶段开始,随时效过程的发展,试样电导率不断升高,冲击功持续降低。值得注意的是,在图2 的升温过程中,电导率仅由17.0 MS/m 升高至 17.3 MS/m,占全过程升高总量的13.04%;然而,冲击功则由18.4 J 迅速降低至15.6 J,占全过程降低总量的53.91%。在二级时效保温阶段,随时间延长电导率快速上升,保温60 min 电导率可升至19.3 MS/m;冲击功缓慢降低,最终降至13.2 J。

2.2 金相组织

图2 合金电导率和冲击功随时效时间的变化(以一级时效结束时间为起始点) Fig. 2 Variations of electrical conductivity and impact toughness of alloy with aging time (considering completion of first aging as starting point)

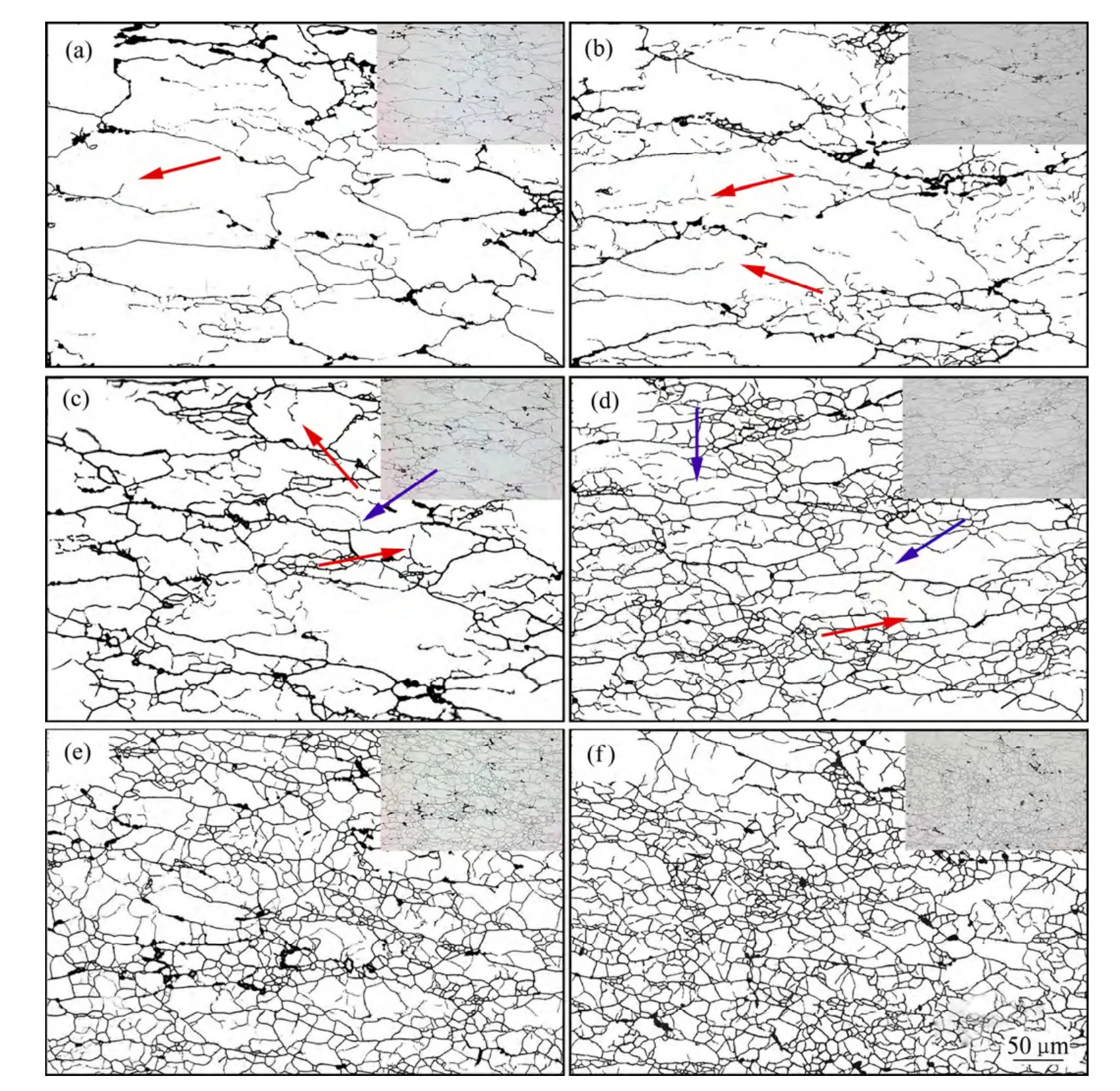

在时效过程中,不仅宏观性能发生变化,微观上也出现晶界生成和第二相析出等变化,如图3 所示。在121 ℃保温360 min 后,一级时效完成,由图3(a)可见,其晶粒形貌尺寸均与固溶态相同[13],仍为粗大 椭球形,长轴约为200 μm、短轴约为80 μm。但晶粒内部出现少量未与其他晶界连接的晶界(图3 中红色箭头所示,称为未闭合晶界),这种未闭合晶界从原始粗大晶粒的晶界附近生成,向晶粒内部延伸后停止于晶粒内部。升温至二级时效,未闭合晶界的数量明显增加(见图3(b))。当在177 ℃保温5 min 后,这种未闭合晶界逐步与其他晶界连接并闭合(图3 中蓝色箭头所示),从而使原始粗大晶粒被分割成小晶粒。这些小晶粒主要存在于三叉晶界处,直径约为10 μm(见图3(c))。随着二级时效时间延长至30 min,这种粒径为10 μm 的小晶粒数量迅速增加,部分粗大晶粒已经被细小晶粒完全分割(见图3(d))。至保温60 min 时,粗大晶粒内已经被分割成平均粒径约为20 μm 的小晶粒(见图3(e))。保温时间延长至180 min 时,晶界形貌和晶粒尺寸基本不再发生变化(见图3(f))。

图3 时效各阶段金相组织及对应阶段的晶界分布状态 Fig. 3 OM images of samples at various aging stages and distributions of grain boundaries (closed boundaries marked by blue arrows and un-closed boundaries marked by red ones): (a) 121-360; (b) 177-0; (c) 177-5; (d) 177-30; (e) 177-60; (f) 177-180

2.3 晶界及晶界取向差

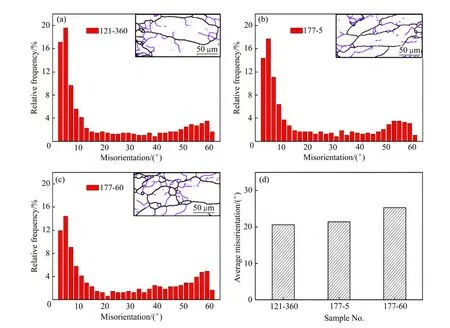

研究人员对7050 铝合金时效过程的析出机制进行大量研究[14-17],但是对于时效过程中晶粒内生成新晶界,并被分割细化的文献报道非常少[13]。为了进一步明确此新生晶界的性质,通过EBSD 分析了试样内部晶界取向差分布,其结果如图4 所示。从图4 中可以看出,一级时效结束时(图4(a)所示的121-360试样),试样内部有大量2°~5°的小角度晶界。二级时效保温至5 min,此取向差范围的小角度晶界比例减少,同时,大于5°取向差的晶界增加(见图4(b))。保温至60 min 后,晶界取向差进一步增加(见图4(c))。这种小角度晶界的生成是由于淬火产生的点阵弯曲,在时效过程中推动了散乱位错有序排列形成位错墙,位错墙通过继续吸收散乱位错或者不同位错墙合并进而形成 的[13]。同时,随着时效温度升高和时间延长,小角度晶界取向差由初期2°~3°不断增大至5°~10°,且随着时效的进行合金内晶界取向差呈增加趋势(见图4(d))。

2.4 时效过程的析出相

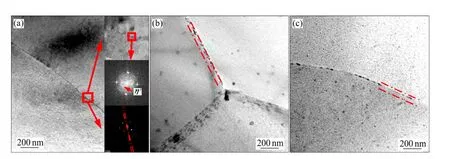

通过透射电镜能更清晰地观察不同时效状态下的亚晶界以及析出物,包括晶内析出相和晶界析出相,如图5 所示。图5(a)所示为一级时效121-360 试样中一条典型晶界。通过在此晶界的衍射斑分析发现,晶界两侧的铝基体衍射斑约5°的小角度旋转,说明此晶界为取向差为5°的亚晶界。由图5(a)所示亚晶界高倍照片可见,晶界析出相与基体成半共格关系,进一步傅里叶变换表明此析出相为约2 nm 的η′相。且由图5(a)可见,晶界析出相的间距较小,无析出自由区(PFZ)。采用同样的晶界衍射分析方法找出177-5 和177-60 两试样中的亚晶界,如图5(b)和(c)所示。在图5(b)所示二级时效177-5 试样中的三叉晶界上,析出相是由PFZ 包围的尺寸约5 nm 的η 相。对比图5(a)和(b)可以看出,在由一级时效升温至二级时效并保温过程中,晶界上的析出相由η′相转变为η 相。由于η 相的电位较低,在Graff 侵蚀过程中,η 相作为阳极优先溶 解[4],因而金相中的晶界开始出现(见图3(c))。图5(b)中两条宽度约200 nm 的晶界为由位错墙合并形成的小角度晶界,这些晶界上也存在析出相,但PFZ 不明显。由透射衬度可知,红线标识晶界的取向差大于另两条晶界的,且PFZ 更宽,约为50 nm,析出相也更大。图5(c)中试样177-60 的亚晶界上析出相的间距更大,且PFZ 宽度达100 nm。因此,晶界取向差越大,晶界中固溶原子扩散越快,析出物长大更快,PFZ 区也更明显。结合图3(a)和(c)可知,由于PFZ 的生成使晶界析出相与PFZ 之间电势差进一步变大[4],因而,更易被Graff 试剂侵蚀。此外,由图5 可见,随着时效的发展,晶内析出相也明显长大。

图4 典型时效阶段下晶界取向差分布以及晶界取向差期望值 Fig. 4 Histogram of distribution and expected value of grain boundaries misorientation (3°~10° low angle grain boundary presented by blue lines, while more than 10° high grain boundaries presented by black lines): (a) 121-360; (b) 177-5; (c) 177-60; (d) Expectation of misorientation

图5 晶界及晶界上的析出物的透射(TEM)及傅里叶变换(FFT)像 Fig. 5 TEM and FFT images of precipitation at sub-grain boundaries of samples: (a) 121-360 (η′ is confirmed and misorientation is less than 5°); (b) 177-5 (PFZs around η are observed); (c) 177-60 (precipitate spacing increases)

3 讨论

从实验结果可以看出,时效处理强烈影响铝合金的电导率。这是由于铝合金在时效过程中第二相析出降低基体晶格畸变,造成固溶原子对自由电子的散射作用减弱[3,5,18]。图2 中7050 铝合金由121 ℃升温至177 ℃过程中电导率增幅较小,说明此阶段析出较少。此升温过程经过了30 min,采用文献[19]中的计算方法可等效为121 ℃时效时间(teq),具体公式如式(1) 所示:

式中:θf为升温后的温度,θf=177 ℃;θiso为等效时效温度,θiso=121 ℃;β 为升温速率,30 min 升温阶段的升温速率β=1.87 ℃/min;E 为该过程的反应激活能,E=75 kJ/mol[17];R 为气体摩尔常数,R=8.314 J/(mol·K)。最终计算所得等效时间(teq)为189.6 min,即177-0 试样的时效工艺可以看作在121 ℃保温549.6 min(即121 ℃保温360 min+等效时间189.6 min)。由于在121 ℃下时效主要发生GP 区析出和部分GP 区转化为η′相,其析出和转化过程非常缓 慢[14-15],因而,电导率增幅较小。由图5(a)可见,121-360 试样中亚晶界析出相为η′相;但图5(b)所示的177-5 试样亚晶界析出相为η 相。因此,在一级时效到二级时效的升温阶段,亚晶界上η′相转变为η 相,但是基体中GP 区和η′相却并未转变[14]。由于η 相造成的晶格畸变程度小于半共格η′相的,因此,传导电子散射程度减小,合金电导率略微升高。由图2 和5可知,随二级时效的发展,基体内固溶原子大量析出,电导率快速升高。

但7050 铝合金在时效过程中的冲击功的变化趋势与电导率相反,升温阶段冲击功的降幅远大于电导率增幅(见图2)。由图5 可知,升温阶段亚晶界上η′相转变为η 相是造成合金冲击韧性降低的主要原因。同时,η 相周围易产生PFZ,如图5(b)所示,这些PFZ的产生和宽度增加也是造成合金冲击韧性降低的另一重要原因[8,20]。另外,在二级时效保温时,晶界取向差由2°~3°向5°~10°转变,且合金基体内亚晶界长度增加,如图4 所示,说明合金内一些由位错列合并形成的小于2°的小角度晶界转变为取向差在2°~3°的小角度晶界[14],从而产生新的晶界析出相的形核点。新生η′相在新形成的2°~3°的小角度晶界上形核析出,并在二级时效温度下迅速转变为η 相,这也是冲击韧性降持续低的原因。

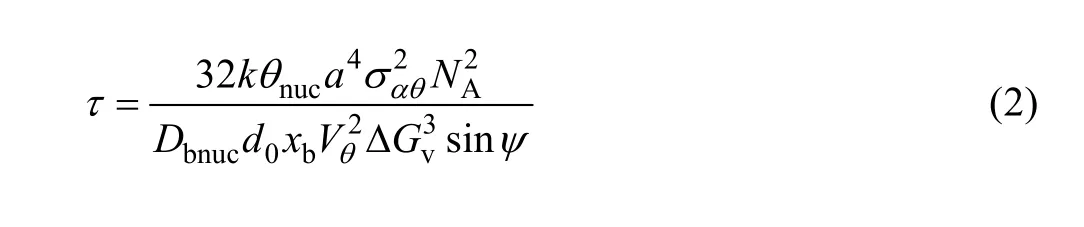

由于晶界析出相的转变是冲击韧性降低的重要原因。在双级时效的升温阶段,晶界析出相由η′相转变为η 相,且二级时效还将产生新的晶界形核点。因此,分析η′相形核过程也就非常重要。η′相在晶界的形核时间τ 可用式(2)计算[21]:

式中:k 为玻尔兹曼常数;a 为基体相的点阵常数;σαθ为基体与析出相的界面能;NA为阿伏伽德罗常数;Dbnuc为形核温度nucθ 下固溶原子在晶界的扩散系数;d0为界面快速扩散层宽度(即晶界宽度);xb为晶界上固溶浓度;Vθ为析出物的摩尔体积;ψ 为由析出物形状决定的角度;ΔGv为形成 η′的驱动力,且 vGΔ =,其中为温度时与析出相形核点和基体平衡的速率控制元素Mg 的浓度。

由式(2)可得,晶界溶质原子扩散系数Dbnuc与晶界取向差成正比,但与形核核心形成时间成反比。另外,图4 中晶界平均取向差随时效时间的延长而增大,其晶界溶质原子扩散系数也增大,因而形核时间缩短。参照文献[21-23]中的数据计算7050 铝合金晶界析出相η′析出形核完成时间约为35 min。

根据RUSSELL[24]的晶界析出模型,单位晶界面积上的形核数量N0与单位晶界面积原子总数N、形核相中固溶摩尔分数xθ、晶界析出物形核Gibbs 自由能ΔG*以及形核温度nucθ 有关,其具体公式如式(3)所示:

式中:k 为波尔兹曼常数。

对于本研究所用7050 铝合金,晶界析出相为η′。根据式(3)可知,温度升高时单位面积形核点增加,使得二级时效形核点比一级时效的多。同时,一级时效时散乱位错受淬火残余应力推动,聚集合并形成新的小角度晶界[13],那么二级时效过程中,晶界析出相的形核点增多,η′相在晶界上的析出更分散使得晶界析出相间距增大,η′相在晶界上的析出体积分数也更大。另外η′相在晶界的析出、转变和粗化需要吸收更多固溶原子,因此,晶界析出物尺寸和体积分数增大将伴随PFZ 宽度增大。裂纹总在析出相周围的微孔形核,7050 铝合金因晶界析出物尺寸和体积分数增加以及PFZ 宽化使得裂纹有更多形核核心,最终导致冲击韧性降低[25]。

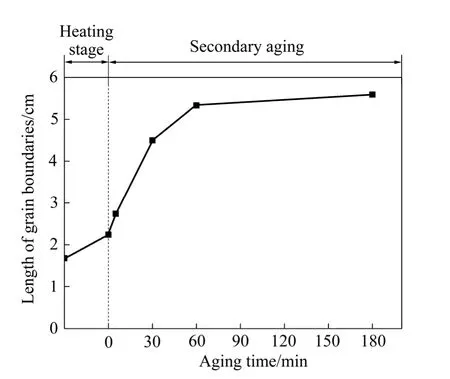

η′相优先在取向差大于2°的亚晶界上析出[15],如图5(a)所示。升温阶段晶界上析出的η′相开始转化为η 相,对应图3 中的晶界含量开始增加。随着二级时效的进行,7050 铝合金中固溶于晶粒内的合金元素被析出相吸收,且动态晶界更易产生晶界析出物[26],因此,η′相在新生小角度晶界上形核并迅速转变为η 相,同时,在二级时效温度下,原亚晶界上的析出物发生Ostwald 熟化[21],使得其尺寸增大,对应的图3 中亚晶界显现更多。统计图2 中各时效阶段试样金相照片上相同面积内的晶界线长度(见图6)可知,晶界总长度增加约1.5 倍。图3 与5 相应阶段的分析说明,Graff试剂是通过侵蚀晶界上已形成PFZ 的η 相来显现亚晶界。由图6 可见,二级时效60 min 与二级时效180 min晶界长度基本相同,此统计曲线与文献[6]中大量统计TEM 晶界析出相与时效时间关系曲线以及模型计算曲线趋势相同。但晶界演变稳定时间略大于η′相在晶界的形核时间的计算值,这是由于亚晶界η′相转变为η 相也需一定保温时间,因此,由金相观察的上述现象说明二级时效保温60 min 亚晶界析出物η′形核迅速转变为η 相并长大。

图6 时效过程中晶界总长度统计 Fig. 6 Statistical length of all grain boundaries during aging process

4 结论

1) 7050 铝合金双级时效的升温阶段,亚晶界上半共格η′相转化为非共格η 相,使合金的电导率小幅升高13.04%,但同时造成冲击韧性迅速降低53.91%。

2) 二级时效阶段,晶内大量析出使电导率迅速升高至19.3 MS/m,但亚晶界的取向差增大有利于η′相形核析出,转变为η 相且持续长大,造成PFZ 变宽,使得冲击功持续降低至13.2J。

3) 采用Graff 试剂侵蚀金相的亚晶界长度统计可确定,7050 铝合金固溶淬火后经(121 ℃, 360 min)+ (177 ℃, 60 min)的双级时效,亚晶界η′相转变为η 相且长大。

[1] 刘胜胆, 李承波, 李璐璐, 邓运来, 张新明. 7055 铝合金厚板的淬透性[J]. 中国有色金属学报, 2012, 22(6): 1564-1569. LIU Sheng-dan, LI Cheng-bo, LI Lu-lu, DENG Yun-lai, ZHANG Xin-ming. Hardenability of 7055 aluminum alloy plate[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1564-1569.

[2] 刘 兵, 彭超群, 王日初, 王小峰, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715. LIU Bing, PENG Chao-qun WANG Ri-chu, WANG Xiao-feng, LI Ting-ting. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[3] 李慧中, 梁霄鹏, 郭菲菲, 李 洲, 焦 岩, 张新明. 预时效温度对2519 铝合金力学性能和电导率的影响[J]. 中国有色金属学报, 2009, 19(1): 21-25. LI Hui-zhong, LIANG Xiao-peng, GUO Fei-fei, LI Zhou, JIAO Yan, ZHANG Xin-ming. Effect of pre-aging temperature on mechanical properties and electrical conductivity of 2519 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 21-25.

[4] 何振波, 闫 焱, 钟 申, 郑子樵. 时效制度对7A55 合金微观组织与腐蚀性能的影响[J]. 中国有色金属学报, 2010, 20(12): 2291-2297. HE Zhen-bo, YAN Yan, ZHONG Shen, ZHENG Zi-qiao. Effect of aging treatments on microstructure and corrosion behavior of 7A55 alloy plate[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(12): 2291-2297.

[5] 张新明, 李鹏辉, 刘胜胆, 李国峰, 朱航飞, 周新伟. 回归时间对7050 铝合金晶间腐蚀性能的影响[J]. 中国有色金属学报, 2008, 18(10): 1795-1801. ZHANG Xin-ming, LI Peng-hui, LIU Sheng-dan, LI Guo-feng, ZHU Hang-feng, ZHOU Xin-wei. Effect of retrogression time on intergranular corrosion of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1795-1801.

[6] de HASS M, de HOSSON J T M. Grain boundary segregation and precipitation in aluminium alloys[J]. Scripta Materialia, 2001, 44(2): 281-286.

[7] CANTRELL M A, SHIFLET G J. Grain boundary precipitate density as a function of time and misorientation in an Al-5wt% Cu alloy[C]// MRS Online Proceedings Library. Cambridge: Cambridge University Press, 1993: 357-362.

[8] PARDOEN T, DUMONT D, DESCHAMPS A, BRECHET Y. Grain boundary versus transgranular ductile failure[J]. Journal of the Mechanics and Physics of Solids, 2003, 51(4): 637-665.

[9] LI Jing-feng, PENG Zhuo-wei, LI Chao-xing, JIA Zhi-qiang, CHEN Wen-jing, ZHENG Zi-qiao. Mechanical properties, corrosion behaviors and microstructures of 7075 aluminium alloy with various aging treatments[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(4): 755-762.

[10] ZHANG Xin-ming, LIU Wen-hui, TANG Jian-guo, LIU Sheng-dan. Micromechanical model for competition between intergranular and intragranular fracture in 7××× aluminum alloys[J]. Transactions of Nonferrous Metals Society of China., 2006, 16(S3): 1219-1223.

[11] HAN N M, ZHANG X M, LIU S D,HE D G, ZHANG R. Effect of solution treatment on the strength and fracture toughness of aluminum alloy 7050[J]. Journal of Alloys and Compounds, 2011, 509(10): 4138-4145.

[12] HAN N, ZHANG X, LIU S, KE B. Effects of pre-stretching and ageing on the strength and fracture toughness of aluminum alloy 7050[J]. Materials Science and Engineering A, 2011, 528(10/11): 3714-3721.

[13] 顾 伟, 李静媛, 王一德, 卢继延, 周玉焕. 淬火弹性应变能对7050 铝合金时效亚晶界演变的影响[J]. 中国有色金属学报, 2014, 24(9): 2257-2263. GU Wei, LI Jing-yuan, WANG Yi-de, LU Ji-yan, ZHOU Yu-huan. Effect of quenching elastic strain energy on evolution of sub-grain boundaries in 7050 Al alloy during aging[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2257-2263.

[14] BUHA J, LUMLEY R N, CROSKY A G. Secondary ageing in an aluminium alloy 7050[J]. Materials Science and Engineering A, 2008, 492: 1-10.

[15] ZANG Jin-xin, ZHANG Kun, DAI Sheng-long. Precipitation behavior and properties of a new high strength Al-Zn-Mg-Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(11): 2638-2644.

[16] LI Guo-feng, ZHANG Xin-ming, LI Peng-hui, YOU Jiang-hai. Effects of retrogression heating rate on microstructures and mechanical properties of aluminum alloy 7050[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(6): 935-941.

[17] FENG Di, ZHANG Xin-ming, LIU Sheng-dan, WU Ze-zheng, WANG Ting. Non-isothermal retrogression kinetics for grain boundary precipitate of 7A55 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2122-2129.

[18] 宋丰轩, 张新明, 刘胜胆, 韩念梅, 花 隆. 预拉伸对7050 铝合金腐蚀性能的影响[J]. 中南大学学报(自然科学版), 2013, 44(5): 1791-1797. SONG Feng-xuan, ZHANG Xin-ming, LIU Sheng-dan, HAN Nian-mei, HUA Long. Effects of pre-stretching on corrosion resistance of 7050 aluminum alloy[J]. Journal of Central South University (Science and Technology), 2013, 44(5): 1791-1797.

[19] STARINK M J, LI X M. A model for the electrical conductivity of peak-aged and overaged Al-Zn-Mg-Cu alloys[J]. Metallurgical and Materials Transactions A, 2003, 34(4): 899-911.

[20] DUMONT D, DESCHAMPS A, BRECHET Y. A model for predicting fracture mode and toughness in 7000 series aluminium alloys[J]. Acta Materialia, 2004, 52(9): 2529-2540.

[21] JIANG H, FAULKNER R G. Modelling of grain boundary segregation, precipitation and precipitate-free zones of high strength aluminium alloys—Ⅰ. The model[J]. Acta Materialia, 1996, 44(5): 1857-1864.

[22] NIE Xiao-wu, ZHANG Li-jun, DU Yong. Experiments and modeling of double-peak precipitation hardening and strengthening mechanisms in Al-Zn-Mg alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2138-2144.

[23] JIANG H, FAULKNER R G. Modelling of grain boundary segregation, precipitation and precipitate-free zones of high strength aluminium alloys—Ⅱ. Application of the models[J]. Acta Materialia, 1996, 44(5): 1865-1871.

[24] RUSSELL K C. Grain boundary nucleation kinetics[J]. Acta Metallurgica, 1969, 17(8): 1123-1131.

[25] CVIJOVIĆ Z, RAKIN M, VRATNICA M, CVIJOVIĆ I. Microstructural dependence of fracture toughness in high-strength 7000 forging alloys[J]. Engineering Fracture Mechanics, 2008, 75(8): 2115-2129.

[26] HUMPHREY F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. 2nd ed. Oxford: Elsevier, 2004: 169-213.