导电浆料用超细铜粉的制备

温 益,陈洪龄

(南京工业大学化学化工学院,江苏南京210009)

如今的微电子工业中,由于金、银等贵金属具有良好的导电性能和抗氧化性,多被用来制作电容器、电子传感器、电极等电子元器件,但银在浆料中存在自身迁移问题,从而导致电子元器件失效[1-3]。目前,由于贵金属的成本高昂,资源相对稀缺,寻找便宜金属来代替现用的贵金属已成为研究热点。便宜金属中以铜、镍为典型代表,因为铜比镍具有更优良的导电性和可焊性,且铜不存在Ag+的迁移问题,因此,越来越广泛地被应用到电子领域[4]。

导电铜浆用超细铜粉的要求为粉体平均粒径小于3μm 且分布较窄、类球形、不易团聚[5,6]、纯度高、抗氧化性能良好,要实现这些指标需要对制备过程严格的控制。

目前,超细铜粉的制备方法按照是否发生化学反应主要分为物理法、化学法和综合法等几大类;根据原料的形态又可分为固相法、液相法以及气相法。J.Ding 等采用固相法通过球磨制备得到了纳米级的超细铜粉[7],但制备出的铜粉粒径分布较宽、易引入杂质。M.Kobiyama 等采用气象法制备出了纳米级铜粉[8],但反应需要在惰性气氛中进行,导致能耗较高,成本较大。液相法是目前实验室制备超细铜粉常用的方法[9-12]。液相法中,还原剂在液相反应介质中把二价的铜离子还原成零价的铜,通过调节反应温度、分散剂和还原剂浓度等条件,来控制铜粉的粒径和形貌[13,14]。目前液相法制备的铜粉颗粒存在着球形度不高、粒径较大、分布较宽以及易被氧化等问题,因此,解决以上问题是铜粉在电子工业上实现运用的关键。

本实验采用液相化学还原法,以CuSO4·5H2O、葡萄糖、水合肼、明胶为原料,先利用葡萄糖把二价铜还原成Cu+,然后再用水合肼把Cu+还原成零价态的铜,两步法制备出了超细铜粉。通过改变反应温度、反应物用量等条件制备出不同类型的铜粉。对铜粉进行一系列表征,从而确定导电浆料用超细铜粉的最佳制备条件。

1 实验部分

1.1 主要原料

CuSO4·5H2O(上海新宝精细化工厂);NaOH(西陇化工股份有限公司);葡萄糖(国药集团化学试剂有限公司);80%水合肼(上海凌峰有限公司);明胶(国药集团化学有限公司),以上药品均为分析纯;所用的水为去离子水。

1.2 主要设备及仪器

TG20-WS 型离心机(长沙湘智离心机仪器有限公司);JY92-IIDN 型超声波细胞粉碎机(宁波奥特尔仪器有限公司);HH-S 型水浴锅(郑州长城科工贸有限公司)。

1.3 实验方法

1.3.1 水合肼直接还原法制备超细铜粉 在烧瓶中加入75mL 浓度为0.4mol·L-1的CuSO4·5H2O 溶液,置于水浴槽中恒温40℃预热,用搅拌器搅拌20min 后,加入4mol·L-1的NaOH 溶液调节溶液的pH 值为9,升温至80℃后继续搅拌30min,匀速滴加20mL 浓度为4.8mol·L-1的水合肼溶液,滴加时间3min,继续搅拌50min 后冷却至室温,待反应结束后,将所得产物离心分离,转速和时间分别设定为7000r·min-1和10min,分别用去离子水和无水乙醇先后离心洗涤各3 次,后经100℃真空干燥24h得到最终的铜粉。

1.3.2 葡萄糖-水合肼两步法制备超细铜粉 在烧瓶中加入75mL 浓度为0.4mol·L-1的CuSO4·5H2O溶液,并添加实验设定量的明胶置于水浴槽中恒温40℃预热,搅拌器搅拌20min 后,加入4mol·L-1的NaOH 溶液调节溶液的pH 为9,恒温条件下继续搅拌30min,待生成鲜红色液体后迅速升温至80℃,然后匀速滴加20mL 浓度4.8mol·L-1的水合肼溶液,滴加时间3min,继续搅拌50 min 后冷却至室温,待反应结束后,将所得产物离心分离,转速和时间分别设定为7000r·min-1和10min,分别用去离子水和无水乙醇先后离心洗涤各3 次,后经100℃真空干燥24h 得到最终的铜粉。

1.4 表征方法

用德国Bruker 公司的D8-ADVANCE 型X 射线衍射仪测定制备得到铜粉的晶相。

用英国马尔文仪器有限公司的ZETASIZER 3000HSA粒度分布仪测定制备得到铜粉的粒度分布。

用荷兰FEI 公司的FEI QUANTA 200 扫描电子显微镜(SEM)测定制备得到铜粉的形貌以及团聚程度。

用日本岛津公司的DTG-60H 热重分析仪在空气气氛下测定制备得到铜粉的氧化温度,对铜粉的抗氧化能力进行表征。

2 结果与讨论

2.1 一步法与两步法比较

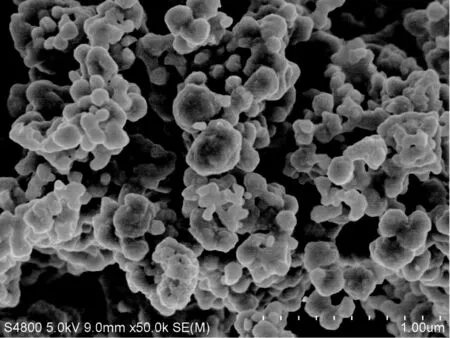

图1 一步法制备的铜粉的SEM 图Fig.1 SEM images of the copper power with different one step method

从图1 可以看出,一步法制备的铜粉出现了较严重的团聚现象并且粒径与形貌不容易控制,可见采用一步法制备的铜粉颗粒各项性能都较差,分析其原因,一步法不容易控制铜粉的粒径分布是由于Cu2+在被还原成铜粉的过程中并未出现Cu2O,而是直接被还原成铜粉,导致铜粉颗粒的过饱和度比较大,成核速率加快而生长速度降低,导致反应不易控制。

图2 是葡萄糖预还原CuSO4后产物的XRD 表征图。

图2 用葡萄糖预还原后产物的XRD 图谱Fig.2 XRD spectrum of a product after giucose reduction

从XRD 图谱中我们可以看出衍射角2θ 为29.9°、36.5°、42.3°、52.6°、61.5°、73.7°为Cu2O 峰,而未见CuO 和铜的出现。

同一步法相比,采用葡萄糖-水合肼两步法制备铜粉首先要通过葡萄糖对Cu2+进行预还原成Cu+,然后再把Cu+还原到Cu,其中以亚铜作为过渡,很好的控制了反应,延长了生长时间,使得反应在较平稳的情况下进行,可以控制最终铜粉颗粒的粒径分布及形貌[15]。图2 的结果验证了葡萄糖对Cu2+进行预还原成Cu+的设想。本实验主要考察两步法制备电子工业用的超细铜粉。

2.2 两步法制备超细铜粉

实验中利用葡萄糖预还原后再用水合肼还原制备超细铜粉,在制备过程中通过改变实验条件来确定制备超细铜粉的最佳环境。通过研究反应温度、加入还原剂的量和分散剂浓度等条件对生成的铜粉颗粒的粒径、形状以及反应程度的影响得出最佳的制备条件。

2.2.1 水合肼浓度对反应进程的影响 经葡萄糖预还原得到产物进行XRD 表征后可知其中含有Cu2O,故水合肼作为二次还原所用的还原剂,一定要确保最后产物完全反应成单质铜。水合肼的使用量必然会对所制铜粉的纯度有较大的影响。在加入等体积的水合肼溶液的情况下,改变水合肼的浓度分别为3.2、4.0、4.8mol·L-1,对添加不同浓度水合肼溶液制得的铜粉进行XRD 表征。

图3 不同水合肼浓度下反应的最终产物的XRD 图谱Fig.3 XRD spectra of the final products with different concerntion of hydrazine hydrate

从图3 可看出,当水合肼浓度为3.2mol·L-1,在θ 为36.3°时存在明显的Cu2O 峰,当水合肼浓度增大至4.0mol·L-1时,Cu2O 仅存在很少量,继续增大水合肼量至4.8mol·L-1,此时Cu2O 峰完全消失,说明反应已经完全。此时Cu+已全部被还原成铜,因此,在本实验条件下,反应选择的水合肼浓度需大于等于4.8mol·L-1。

2.2.2 水合肼浓度对超细铜粉粒径及分布的影响 在保持其他实验条件不变的情况下,分别用浓度为4.8、5.6、6.4、7.2mol·L-1的水合肼溶液进行还原反应,对最终制得的铜粉颗粒进行超声预处理后进行粒度分布表征。

图4 不同水合肼浓度制备的铜粉的粒径分布Fig.4 Particle size distribution of the copper powder with different concerntion of hydrazine hydrate

从图4 看出,添加水合肼浓度为4.8mol·L·L-1制得的铜粉的粒径主要分布在0.851~0.908μm,颗粒百分数高达77.2%;水合肼浓度为5.6mol·L·L-1制得的铜粉的粒径主要分布在1.228~1.455μm,颗粒百分数约占67.6%;水合肼浓度6.4mol·L·L-1制得的铜粉的粒径主要分布在1.479~1.515μm,颗粒百分数59.5%;水合肼浓度7.2mol·L·L-1制得的铜粉粒径主要分布在1.478~1.531μm,颗粒百分数为41.6%。由此可以看出随着加入水合肼浓度的增大,生成的颗粒粒径越不容易控制,铜粉颗粒粒径分布越宽。分析其原因,在反应过程中,晶核形成是在极高的过饱和度条件下完成,水合肼浓度较高的情况下,溶液中瞬间大量成核,导致溶液中过饱和度降低,会出现第二次或者反复多次的成核,造成粒度分布的不均匀,通过上述分析制备铜粉的最佳水合肼浓度为4.8mol·L-1。

2.2.3 反应温度对超细铜粉粒径及分布的影响 控制反应温度分别为60、70、80、90℃,在其它反应条件均不变的情况下,研究反应温度对最终超细铜粉粒度分布的影响,对不同温度制得的铜粉进行超声预处理后进行粒度分布表征。

图5 不同反应温度下制备的铜粉的粒度分布Fig.5 Particle size distribution of the copper powder with different temperature

从图5 粒径分布图看出,60℃下制备的铜粉粒径主要分布在1.663~1.721μm,颗粒百分数约占52.6%;70℃下制备的铜粉粒径主要分布在1.310~1.361μm,颗粒百分数约占62.8%;80℃下制备的铜粉粒径主要分布在1.379~1.427μm,颗粒百分数约占69.0%;90℃下制备的超细铜粉粒径主要集中在1.724~1.761μm,颗粒百分数约占70.4%。从上面的数据可以看出,70℃时制备的铜粉的粒径分布相较于60℃明显变窄,当温度达到80℃时铜粉的粒径分布最窄,升高到90℃时铜粉的粒径分布又变宽,可见随着反应温度的升高,铜粉的粒径分布呈现先窄后宽的趋势,当反应温度为80℃时达到最佳,分析其原因,当反应过程中的温度较低,成核速度相对较慢,影响了铜粉颗粒的粒径分布,而反应温度过高导致颗粒之间碰撞几率增加,小颗粒聚集在一起;小颗粒集结在大颗粒上;小颗粒通过扩散机理融合到大颗粒内,最终对铜粉的粒径和粒径分布产生影响。可以看出当反应温度为80℃制备的铜粉颗粒的粒径分布更窄,综上所述制备铜粉的最佳反应温度为80℃。

2.2.4 明胶的浓度对超细铜粉性能的影响 实验过程中,在控制其他反应条件不变的情况下,分别加入相对于CuSO4·5H2O 的质量分数为1%、2%、3%、4%的明胶,加入的明胶浓度对制备的铜粉形貌和热稳性的影响。对不同明胶浓度制得的铜粉进行超声预处理后进行SEM表征。

图6 不同明胶浓度下制备的铜粉颗粒的SEM 图Fig.6 SEM images of the copper power with different concerntion of gelatin

从图6 可以看出,随着加入的明胶浓度从1%增加到4%,制备的超细铜粉粒径先减小后增大,当浓度为3%时,铜粉粒径达到最小,此时的团聚程度也达到最小,形状为近球形。分析其原因,是因为随着明胶的加入,明胶覆盖在生成的铜粉颗粒上形成空间位阻,使得制备的铜粉颗粒团聚降低,在加入的明胶的浓度为3%时铜粉颗粒粒径较小又分布均匀,加入的明胶的量再继续增大,铜粉颗粒的粒径也随之增大,因为当加入的明胶浓度增大,反应溶液变得黏稠,不利于反应物的扩散均匀,使得还原剂和CuSO4·5H2O 接触面积减小导致反应速率减慢,而且反应液越黏稠,生成的单质铜扩散减慢,颗粒的成核和生长过程便不能有效的分开,生成的颗粒粒径将增大,综上所述加入最佳的明胶浓度为3%。

2.3 铜粉的热稳定性能

通过对反应温度为80℃、水合肼浓度为4.8mol·L-1、明胶浓度为3%的条件下制备的铜粉颗粒进行热重表征,结果见图7。

图7 铜粉颗粒的热分析曲线Fig.7 TGA curves of the copper power

可以从上看出当温度达到180℃左右的时候铜粉颗粒开始增重,说明所制备的铜粉颗粒的氧化温度为180℃左右,抗氧化性能良好。

在制备铜粉过程中,明胶的加入,即便经历了洗涤,但可能仍有少量明胶残留并吸附在铜颗粒的表面,在和空气接触时,起到保护作用。当温度升高到180℃以上时,明胶可能开始分解,铜的氧化开始发生。作者将在随后的工作中对制备的铜粉抗氧化机制进行进一步研究。

3 结论

(1)以葡萄糖-水合肼为还原剂,通过两步法还原CuSO4·5H2O 制备铜粉颗粒。两步法还原制备超细铜粉可明显改善铜粉粒径和分布,当水合肼浓度为4.8mol·L-1、反应温度为80℃时制备颗粒的团聚程度、粒径及分布达到最佳。

(2)明胶的加入能明显控制颗粒的形貌、粒径等性能,加入量达到3%时制备出了粒径800nm、抗氧化温度为180℃的铜粉颗粒。

[1]Vest R W.Materials science of thick film technology[J].Ceram Bull,1986,65(4):631.

[2]FUDA Y,OHO H,SHIOTANI F,et al.Multilayer piezoelectric ceramic vibrator with internal electrodes[J].Jpn.J.Appl.Phys.,1995,34:5270-5272.

[3]赵德强,马立斌,杨君,等.银粉及电子浆料产品的现状趋势[J].电子元件与材料,2005,24(6):54-56.

[4]Zhou Quan Fa.The Deepen Processing and Applications of Precious Metals[M].Beijing:Chemical Industry Publishing House,2002.74.

[5]Detlev F,Flennings K. Dielectric aterials for sintering in reducing atmospheres[J].J.Eur.Ceram.Soc.,2001,21:1637-1643.

[6]杨邦朝,冯圣哲,卢云.多层陶瓷电容器技术现状及未来发展趋势[J].电子元件与材料,2001,20(6):17-24.

[7]Ding J,Tsuzuki T,McCormick PG,et al.Ultrafine Cu particles prepared by mechanochemical process[J]. Alloys and Compounds,1996,234:L1-L3.

[8]Kobiyama M,Inami T,Okuda S. Mechanical behavior and thermal stability of nanocrystalline copper film prepared by gas deposition method[J].Scr Mater,2001,44:1547.

[9]王玉棉,于梦娇,王胜,等.超细铜粉的制备方法、存在问题及应用[J].材料导报,2007,21:126-129.

[10]刘飚,官建国,王琦,等.多元醇还原制备纳米Co 粉及其磁性的研究[J].功能材料,2005,36(7):1122-1128.

[11]张宗涛,赵斌,胡黎明,等.高分子保护化学还原法制备纳米银粉[J].华东理工大学学报,1995,24(4):423-429.

[12]钱玲,吕功煊.可控粒径纳米Rh 的液相还原法制备及其在甲醇重整制氢反应中的应用[J].高等学校化学学报,2005,26(3):480-487.

[13]廖戎,孙波,谭红斌.以甲醛为还原剂制备超细铜粉的研究[J].成都理工大学学报,2003,30(4):417-421.

[14]刘志杰,赵斌,张宗涛,等.以抗坏血酸为还原剂的超细铜粉的制备及其其热稳定性[J].华东理工大学学报,1996,22(5):548-553.

[15]Arvind Sinha,Swapan Kumar Das,Vijaya Kumar T V,et al. Synthesis of nanosized copper powder by an aqueous route[J].J Mater Synth Proc,1999,7(6):373-380.