鲜茧煮茧对提高鲜茧丝抱合性能的试验研究

吕超目+顾晨+叶飞+杨娟亚+邢秋明+江文斌

摘要

本文针对现行工艺所缫鲜茧丝在织造时不耐磨、易发白、起毛的现象,以同一产地的蚕茧为原料,分别采用鲜茧不煮茧、鲜茧煮茧、干茧煮茧工艺缫制生丝,对所缫生丝的各项质量指标和原料消耗进行对比分析,并对浸渍前后的拉伸性能和抱合进行了测试。结果表明:对鲜茧进行煮茧工艺处理后,可明显提高浸渍后的抱合性能,满足高速织机织造要求,相比同庄口干茧丝和鲜茧不煮茧缫丝所耗原料成本最低。

关键词:鲜茧丝;煮茧;抱合

引言

煮茧在制丝工业生产过程中是一道非常重要的工序[1],一直备受缫丝业者的高度重视。煮茧程度的好坏[2-3],将直接关系到缫丝生产的产量、质量、原料消耗以及缫丝工的劳动强度[4]。煮茧与否对生丝的断裂强度、断裂伸长率影响不显著,生丝表面的丝胶分布均匀性煮茧较不煮茧好,且不煮茧的生丝较易暴露出毛羽[5]。经分析认为,现行工艺缫制的鲜茧丝未经煮茧工艺处理,丝胶膨润软化不够充分、丝胶黏性不足,生丝抱合不良,在织造过程中生丝不耐摩擦,较易出现发白、起毛的现象。适度的煮茧能够减少颣节、提高净度、增加抱合[1]。因此,本文通过试验研究,对鲜茧进行煮茧工艺处理来提高鲜茧丝的抱合性能,解决目前因鲜茧丝抱合不良给织造带来的一系列问题,使之应用于高档丝织物的生产。

1 试样与方法

1.1 试验材料

试验原料为江苏射阳晚秋茧同庄口鲜茧和干茧,由湖州浙丝二厂有限公司立缫试样机对该庄口样茧进行茧质调查,结果如表1所示。

1.2 缫丝工艺

试验采用江苏射阳2014晚秋同一庄口蚕茧,按照鲜茧不煮茧(仅真空渗透)、鲜茧煮茧工艺以及干茧煮茧工艺分别在飞宇2000新时代自动缫丝机上进行实缫生产,各缫丝工艺流程如下:

1)鲜茧不煮茧缫丝:鲜茧→剥、选茧→机外真空渗透(真空压力≥0.096MPa、真空水温为32℃)→缫丝→丝小?给湿、平衡→复摇→摇取检验样丝;

2)鲜茧煮茧缫丝:鲜茧→剥、选茧→高温触蒸→触蒸平衡→机外真空渗透(真空压力≥0.096MPa、真空水温为32℃)→缫丝→丝小?给湿、平衡→复摇→摇取检验样丝;

3)干茧煮茧缫丝:鲜茧→烘茧→剥、选茧→高温触蒸→触蒸平衡→机外真空渗透(真空压力≥0.096MPa、真空水温为32℃)→缫丝→丝小?给湿、平衡→复摇→摇取检验样丝。

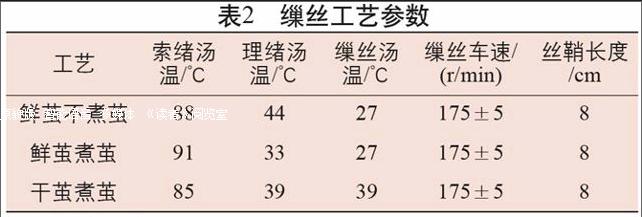

缫丝工艺参数如表2所示。

表2 缫丝工艺参数

1.3 浸渍工艺

试验中采用经线浸渍、纬线浸渍两种浸渍工艺分别对以上3种不同的缫丝工艺方法缫制的生丝进行浸渍处理,以分析各缫丝工艺对经浸渍处理后的生丝拉伸性能和抱合的影响。表3是试验所设计的浸渍工艺参数。

表3 浸渍工艺参数

注:1件为60kg丝。

1.4 测试方法

1.4.1 单丝拉伸性能测试

放置在温度(20.0±2.0)℃、相对湿度(65.0±4.0)%条件下平衡12h以上,并在符合上述标准的恒温恒湿室内进行检验。采用XL-2型纱线强伸度仪对生丝的单丝断裂强度和断裂伸长率进行测试。测试条件:预加张力为(0.05±0.01)cN/dtex,拉伸速度为500mm/min,夹持距离为500mm,有效试样为50个。

1.4.2 抱合测试

放置在温度(20.0±2.0)℃、相对湿度(65.0±4.0)%条件下平衡12h以上,并在符合上述标准的恒温恒湿室内进行检验。对制得的生丝样品按照GB/T 1797-2008《生丝试验方法》标准要求进行抱合项目检测,检测设备为Y952型杜波浪式抱合力机。每批样品测10个数据并取平均值。

2 结果与讨论

2.1 煮茧工艺对生丝质量的影响

表4为实缫生产厂检数据。对比表4和表1发现,试样调查时鲜茧不煮茧的解舒率最小、干茧煮茧的解舒率最好,但解舒丝长最短,说明干茧内层落绪后难索造成;茧质调查时鲜茧煮茧的缫折大于鲜茧不煮茧缫丝,实缫时鲜茧煮茧的缫折小于鲜茧不煮茧缫丝,说明煮茧工艺改进后可有效控制鲜茧丝胶耐煮性;鲜茧经煮茧后洁净由5A级提高到6A级。综合指标看鲜茧煮茧与干茧煮茧的指标基本一致,且不少数据好于干茧煮茧,说明鲜茧煮茧有利于提高生丝品质、降低缫折。

为了进一步评价生丝质量,委托经浙江出入境检验检疫局丝类检测中心检验,结果见表5,鲜茧煮茧后所缫生丝的抱合好于鲜茧不煮茧,略高于干茧丝;清洁、断裂强度和断裂伸长率指标无明显差异,均处于同一等级。

2.2 浸渍处理后对丝纤维单丝拉伸性能和抱合的影响

2.2.1 单丝拉伸性能

表6为鲜茧不煮茧、鲜茧煮茧和干茧煮茧所缫生丝浸渍前后的单丝断裂强度、断裂伸长率。从表中可以看出浸渍前后的鲜茧丝单丝断裂强度、断裂伸长率均大于干茧丝;浸渍后的断裂强度有增有减,没有明显规律,有待今后测试更多的数据分析;断裂伸长率较浸渍前有所提高,且鲜茧煮茧后的鲜茧丝断裂伸长率好于另外两种样丝。

2.2.2 生丝浸渍前后的抱合

表7为浸渍前后的生丝抱合检测数据。从表7可以看出:

1)浸渍前,鲜茧煮茧与干茧煮茧的抱合相差不多,相比于不煮茧鲜茧丝抱合成绩提高了26次,约增加了22.8%。

2)经线泡丝剂浸渍后,鲜茧煮茧比鲜茧不煮茧的抱合提高了23次,提升了约42.6%;与干茧煮茧相比,抱合性能虽有着13次的差距,但经煮茧后的鲜茧丝抱合性能已有了很大的提升,相信通过后期适宜于此加工工艺所缫鲜茧丝的浸渍工艺方法以及浸渍助剂的选取,能够进一步提高生丝的抱合。

3)纬线泡丝剂浸渍后,鲜茧煮茧比鲜茧不煮茧的抱合提高了20次,约增加了52.6%;与干茧煮茧的干茧丝相比抱合没有太大的差异。

2.3 实缫成本分析

表8为各加工工艺蚕茧原料消耗及成本情况,从表中可以看出,鲜茧经过煮茧后,毛折小于鲜茧不煮茧缫丝工艺,因此,可以消除缫丝业界人士认为鲜茧经过煮茧后会增大缫折的顾虑。通过上表还可以看出,缫制单位重量的生丝,鲜茧缫丝原料成本低于干茧缫丝,且采用鲜茧煮茧后再进行缫丝的成本比鲜茧不煮茧缫丝的生产工艺还要低。

3 结语

经过煮茧工艺处理后所缫鲜茧丝实现了在保持原有鲜茧丝的各项优良性能的基础上显著提升鲜茧丝的抱合性能的目标。根据实缫数据显示:1)浸渍处理前,鲜茧经过煮茧工艺处理后所缫生丝抱合与干茧丝抱合相差不多;2)通过经线浸渍工艺的处理,煮茧后所缫鲜茧丝虽与干茧丝抱合性能有一定的差距,但相比于现行工艺所缫鲜茧丝的抱合,有了约42.6%的提高;3)通过纬线浸渍工艺处理后,经煮茧后所缫鲜茧相比于现行工艺缫制的鲜茧丝抱合成绩提高了52.6%,与干茧丝的抱合性能非常接近。实缫证明,鲜茧煮茧缫丝所耗原料成本较干茧和鲜茧不煮茧低。

参考文献:

[1]钱镇海. 现行煮茧工艺技术的分析比较[J]. 国外丝绸, 2006,(5): 10-12.

[2]Subhas V. Naik , Praksh Naik and Kiran Malali. Effect of cocoon cooking conditions on reeling performance of semi-dried Indian bivoltine hybrid cocoons[J]. Nippon Silk Gakkaishi, 2010,(18): 21-26.

[3]Subhas V. Naik and T.H. Somashekar. Effect of cocoon cooking condition on cocoon filament unwinding tension,reeling characteristics and quality characteristics of raw silk of Indian bivoltine hybrid cocoons[J]. Nippon Silk Gakkaishi, 2006,(15): 55-61.

[4]谢瑞娟. 试论煮茧对缫丝产量和质量的影响[J]. 苏州丝绸工学院学报, 1999, 19(5): 63-66.

[5]谢瑞娟, 黄韶恩, 李春萍, 等. 煮茧与否对丝纤维性能的影响[J]. 丝绸, 2010,(4): 20-23.

(作者单位:吕超目、江文斌,浙江理工大学材料与纺织学院;顾晨,湖州市中小企业服务中心;叶飞、杨娟亚、邢秋明,湖州纤维检验所;江文斌,“纺织纤维材料与加工技术”国家地方联合工程实验室)