共轭曲线齿轮啮合管齿面的几何及接触特性分析

陈兵奎,梁栋,彭帅,覃思玲,张建州

(重庆大学机械传动国家重点实验室,400030,重庆)

共轭曲线齿轮啮合管齿面的几何及接触特性分析

陈兵奎,梁栋,彭帅,覃思玲,张建州

(重庆大学机械传动国家重点实验室,400030,重庆)

在已有共轭曲线齿轮研究的基础上,对一种新型高性能共轭曲线齿面——啮合管齿面的几何及接触特性进行了分析。基于空间曲线三棱形模型定义了啮合管齿面压力角,并讨论了该压力角对轮齿齿廓及啮合等的影响;利用齿轮几何学原理分析了啮合管齿面不发生根切的一般条件,概述了啮合管齿面诱导法曲率及诱导短程挠率的一般计算方法;提出了新型啮合管齿面避免啮合及曲率干涉的理论及方法;综合考虑齿面啮合的特点及常规方法的复杂性,提出了一种基于共轭曲线计算啮合管齿面滑动率的方法,并论证了啮合管齿面啮合具有共轭继承性,揭示了齿面啮合的本质及规律。研究结果表明,该啮合管齿面具有优良的几何及接触特性。

齿轮;共轭曲线;啮合管齿面;压力角;诱导法曲率;共轭继承性

作为机械传动的一种重要形式,齿轮是制造装备业和国防工业中极其重要的关键基础件,被认为是工业的象征[1]。随着我国国民经济的高速发展,高端重大装备对高性能齿轮传动的需求日益迫切且逐年增长,齿轮产品尽管在技术手段和性能方面有了长足的发展,但是与国际先进水平相比仍然存在着诸多问题。在航空航天、新能源、高铁和舰船等高速、重载应用领域,就齿轮元件而言,更加要求满足长寿命、高承载能力、高可靠性、高功质比(轻量化)、低噪声等性能。

齿面是齿轮创新发展的关键因素,也是影响其传动性能的因素之一。共轭曲面啮合理论作为现有齿轮传动的理论基础,已经建立了较为系统、全面的体系[2-3]。然而,生产和技术的发展使得现有齿轮传动逐渐难以或者很难经济地满足更高传动性能的要求,越来越多的国内外学者通过轮齿修形、材料改进和齿形设计等方式来解决当前的问题[4-9]。

在此背景下,作者在充分考虑曲线接触多样性的基础上,提出了一种全新的齿轮传动啮合理论——共轭曲线啮合理论,分析、阐述了共轭曲线啮合的基本原理,建立了轮齿齿面构建的基本方法,并提出了新型高性能的齿轮传动形式,开展了相关理论及应用方面的研究[10-13]。其中,基于等距包络方法构建出的啮合管齿面具有共轭曲线的优良特性。为了分析论证该新型齿面的性能,进一步促进其在工程上的应用,本文着重对共轭曲线齿轮啮合管齿面的几何及接触特性开展了研究:定义了啮合管齿面压力角,讨论了齿面不发生根切的一般条件,并计算了啮合管齿面诱导法曲率及诱导短程挠率;分析了该新型齿面的啮合干涉及曲率干涉,提出了避免此类干涉的一般方法;考虑齿面沿共轭曲线呈轴向点接触运动,提出了滑动率计算通式;最后,论证了啮合管齿面接触的共轭继承性问题。

1 啮合管齿面成形原理与方法

在传统共轭曲面理论中,齿形设计主要采用2种方法:包络法和齿形法线法[3]。对于共轭曲线齿轮来说,要构建一对能够保持共轭曲线啮合特性的啮合齿面来实现运动和动力的传递,主要面临2个问题:一是一条曲线可以存在于多种曲面上,需要建立起由共轭曲线到轮齿齿面的“桥梁”关系;二是所构建的轮齿齿面必须能够继承或保持共轭曲线的全部性质。

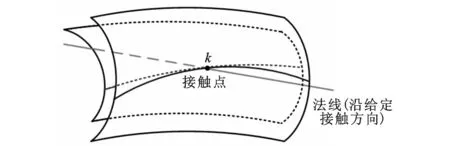

作者在前期研究中,基于共轭曲线原理提出了等距包络方法来构建啮合管齿面,即以适当半径的球面沿共轭曲线的给定法向等距线运动包络出啮合管,推导建立了一对共轭曲线的等距线及啮合管齿面方程,并通过截取含有曲线部分的啮合管得到轮齿齿面。此外,选定不同的等距方向和等距量以获得不同类型的啮合管副,论证了凸凹接触的齿廓类型适合实际齿轮传动及工程应用[11]。

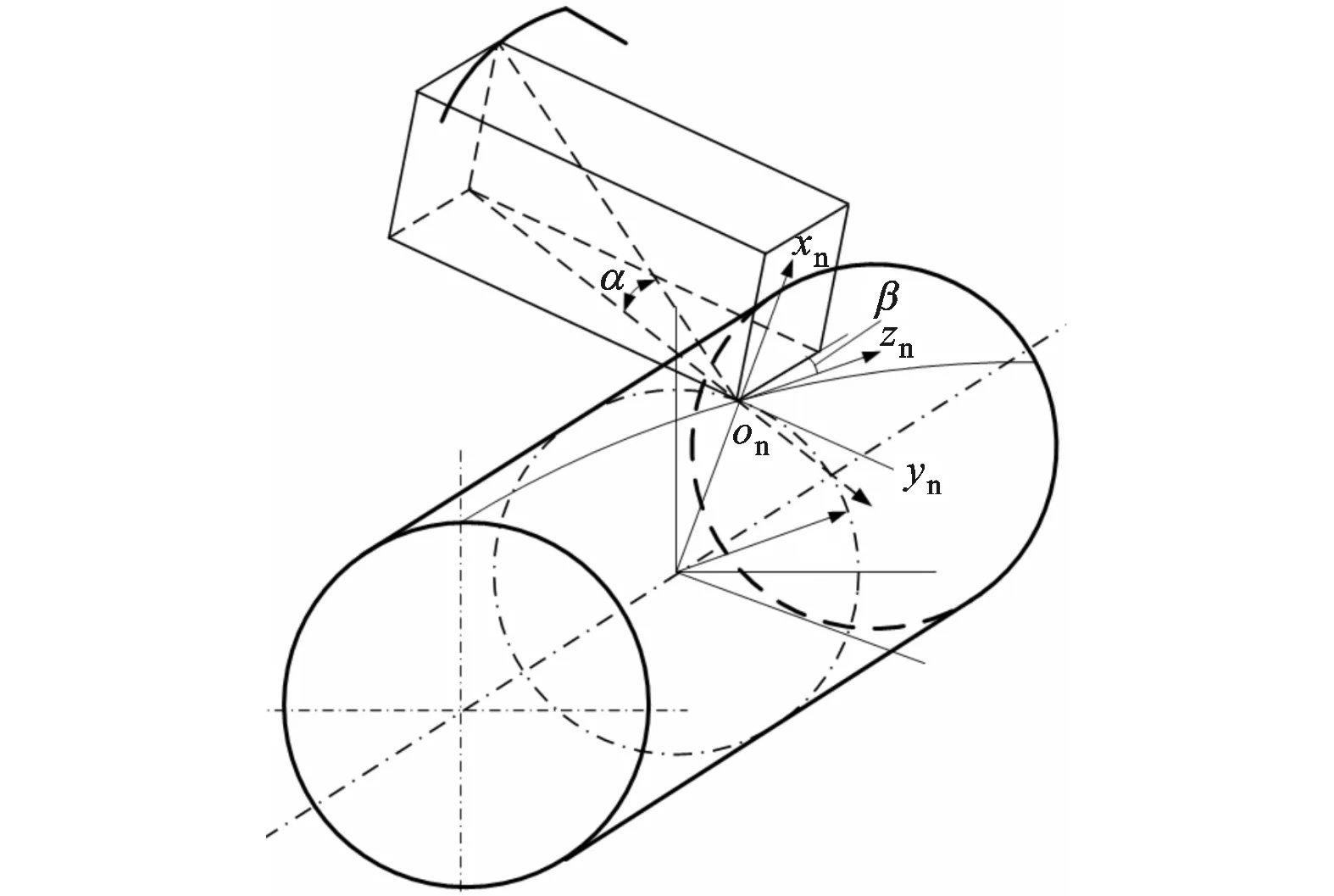

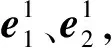

图1简明地表示了啮合管齿面等距包络成形的基本原理及方法。通过共轭曲线的法向等距线求解及单参数曲面族的包络运动,可以得到理想的啮合管齿面,齿面方程可表示为

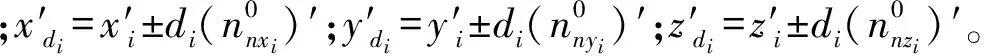

(1)

式中:i=1,2分别表示在齿轮坐标系S1和S2条件下;xdi、ydi、zdi分别表示共轭曲线沿给定接触角方向的法向等距线的各坐标分量;di为曲线Γi和等距曲线Γni之间的法向距离;t为曲线参数;φ、α为球面族参数;Φ(t,φ,α)=0为齿面啮合条件。图中Sr(Or-xr,yr,zr)为球面坐标系。

图1 啮合管齿面成形示意图

2 啮合管齿面几何特性分析

2.1 压力角定义

压力角在齿廓成形过程中起着重要的导向作用,其大小也影响着齿轮的受力情况和齿轮强度。通常渐开线齿轮传动分度圆压力角定义为啮合点处法线方向(或受力方向)与速度方向的夹角,而圆弧齿轮传动中一般齿面的初始接触点都在工作圆弧的中点,压力角可以看作是齿廓圆心和给定接触点的连线与节线的夹角。

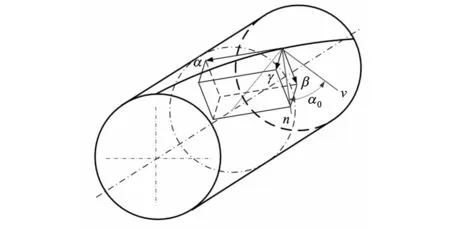

根据齿轮传动特性及齿廓成形原理,啮合管齿面压力角定义为法面内齿廓给定接触点和齿廓圆心的连线与该截面节线的夹角,如图2所示。

图2 压力角定义一示意图

图3 压力角定义二示意图

参照一般渐开线齿轮传动的设计方法,将啮合管齿面的压力角定义为齿轮共轭曲线啮合点处给定的法线方向与速度方向的夹角,如图3所示。根据前述理论推导,基于所建立的空间曲线基本三棱形,将曲线上任意点处的法矢量表示成关于主法矢和副法矢的线性组合。沿任意给定接触方向的法矢量和接触点处的速度表达式见文献[10],压力角可以采用如下方程表示

(2)

上述2种压力角的定义在实质上是一致的。第一种情况是从所成形的齿廓的角度将接触点与圆心的连线(即径向线)与节线的夹角定义为压力角;第二种情况是从共轭曲线的角度将齿轮共轭曲线接触点处给定的法线方向与瞬时运动速度方向的夹角定义为压力角。考虑压力角定义的实用性及通用性,第一种定义较为简单,在后续的轮齿齿面设计及分析中都将采用该方法。

在每一个齿廓截面上,随着齿廓旋转的变化,节线及齿廓接触点位置都在发生改变,但是压力角仍然保持不变。啮合管齿面接触是沿附着在齿面上的一对共轭曲线运动的,共轭曲线的取值在一定的范围内。压力角增大则齿轮承受的径向分力也增大,轴承的负担加重,寿命缩短。在齿高一定的情况下,随压力角增大齿根变厚,齿廓圆弧半径减小,力作用点到齿根危险截面的距离变短,所以齿根弯曲强度增加;随压力角减小齿廓圆弧半径增大,齿面接触强度提高。

2.2 根切问题讨论

(3)

其中s为引入的弧长参数,从而可在Σ1上确定出一条可以形成Σ2上的奇异点的曲线。通过该线来限定Σ1,就能避免在Σ2上出现奇异点。进一步,Σ2上存在奇异性的充要条件可以表示为

(4)

式中:Δi(i=1,2,3)的表达式可以由如下矩阵获得

综上,可以采用如下表达式消除被加工曲面Σ2的奇异性和根切

(5)

2.3 啮合管齿面诱导法曲率和挠率的一般计算

两共轭齿面在某一啮合点处的诱导法曲率反映了其在啮合点处沿所求方向的贴近程度。根据微分几何基础理论,曲面上任意一点沿既定方向的法曲率K可以表示为

K=H-Qcos2ψ

(6)

式中:ψ为曲面上从某一指定方向到任意方向的有向角;H=(K1+K2)/2;Q=(K1-K2)/2。

(7)

式中:λ1是两曲面相应主方向之间的夹角。该方向的诱导法曲率可由下式求得

K12=(H1-H2)+Q1cos2λ-Q2cos2(λ-λ1)

(8)

(9)

(10)

(11)

由于λ=λ2+ε,所以其诱导短程挠率可表示成

(12)

3 啮合管齿面接触特性分析

从啮合管副的推导过程可知,由于共轭曲线是点接触啮合的,因此啮合管齿面在满足给定运动时仍然在每一瞬时都是相切点接触的,即在接触点处具有相同的法向量和切平面,并且接触点在啮合管副的轨迹分别为给定曲线及其共轭曲线。

3.1 齿面干涉分析

空间共轭齿面的工作部分应该只含有正常点,排除奇异点,因为在奇异点处齿面的法线和切面是不确定的,会引起齿面的干涉。

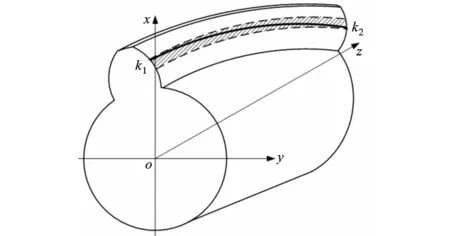

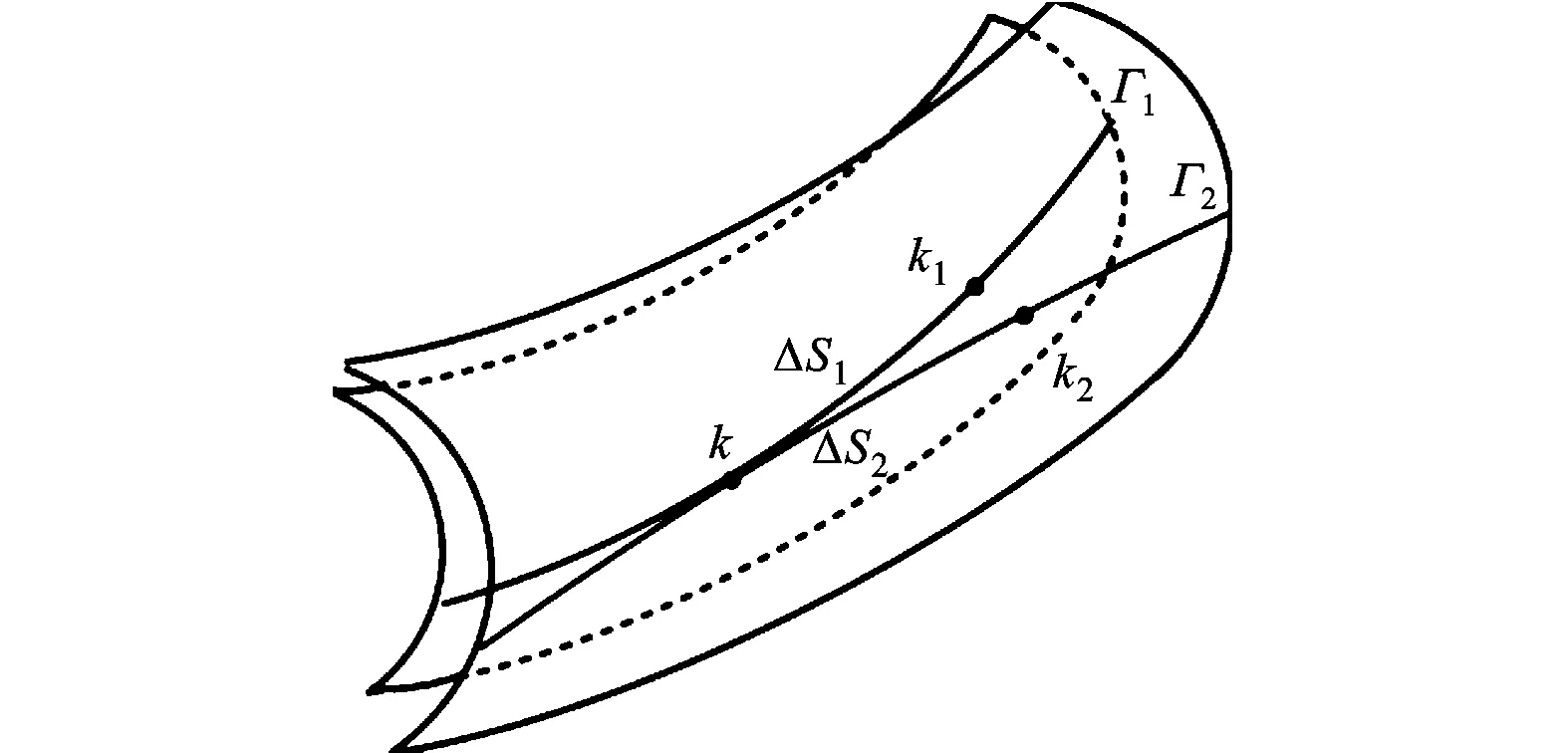

3.1.1 啮合干涉 啮合管齿面的啮合实质是齿面上一对共轭曲线的点接触啮合,共轭曲线是根据设计需求,在一定取值范围内选取的特定曲线。配对齿轮沿齿面接触曲线啮合,其接触区域是曲线初始端与末端所在的区域,如图4所示。接触线在端面齿廓上的投影用接触弧长来表示。接触弧长通常是指大、小齿轮的齿面接触曲线在端面投影的弧长。接触弧长大则表示接触区域面积大,因而齿面的承载能力就高。

图4 齿面啮合区域示意图

图5 齿面啮合干涉示意图

当配对齿轮在某一点k处啮合时,如果在k点处两齿轮的曲率半径差太小,或某一齿轮齿顶伸入到过渡曲线内,或由于制造装配等原因,会导致在啮合点处存在啮合干涉,啮合干涉量的大小用Δk表示。如图5所示,一对啮合管齿面在k处正常啮合时,凸凹圆弧齿廓在该点处呈点接触,且能够满足一定条件的曲率及啮合关系。当在啮合点处存在上述原因导致的干涉时,齿轮不在理论啮合点处接触而是嵌入齿面内部,从而使圆弧齿廓之间发生相交。M1、M2是相交弧的2个端点,k′是齿面嵌入后相距理论啮合点的最大距离点,啮合干涉量通过k和k′两点间的距离来度量,有

Δk=[(xk-xk′)2+(yk-yk′)2]1/2

(13)

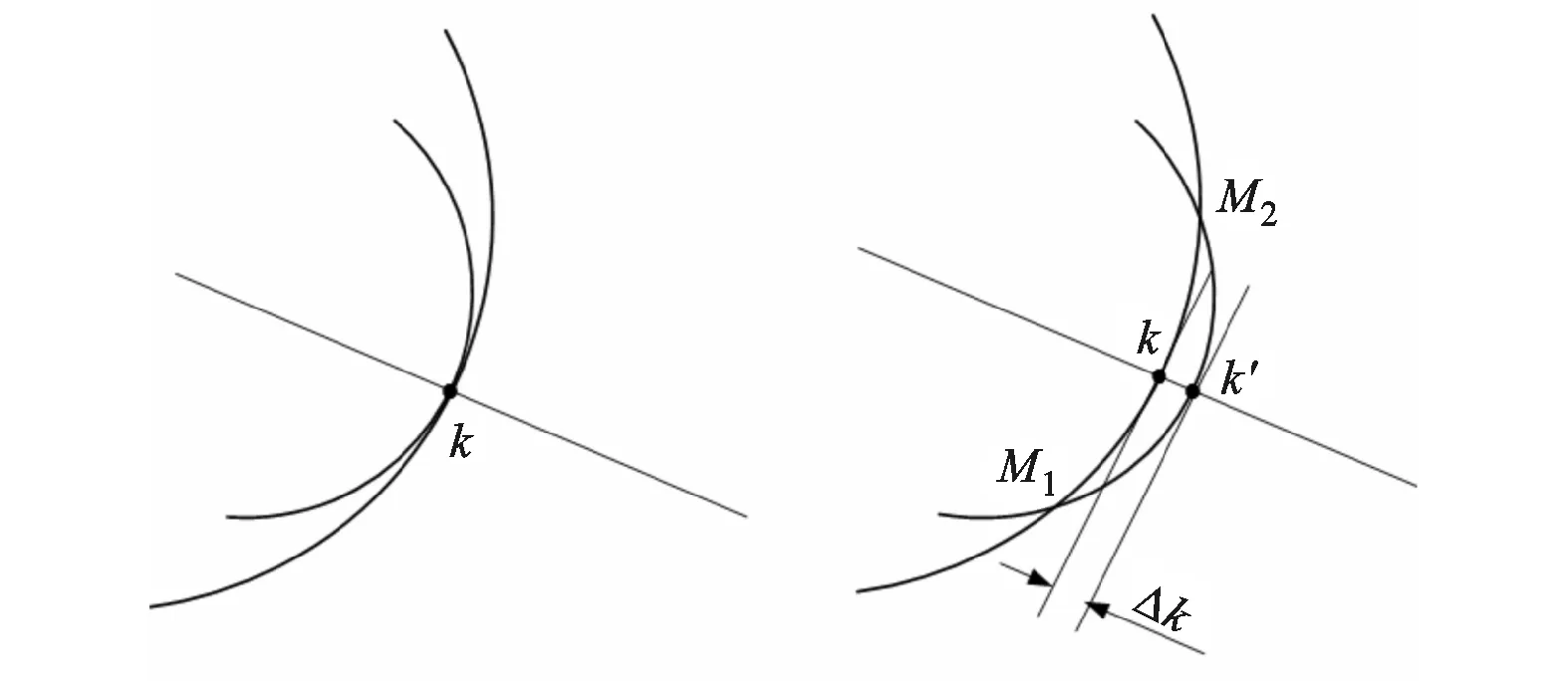

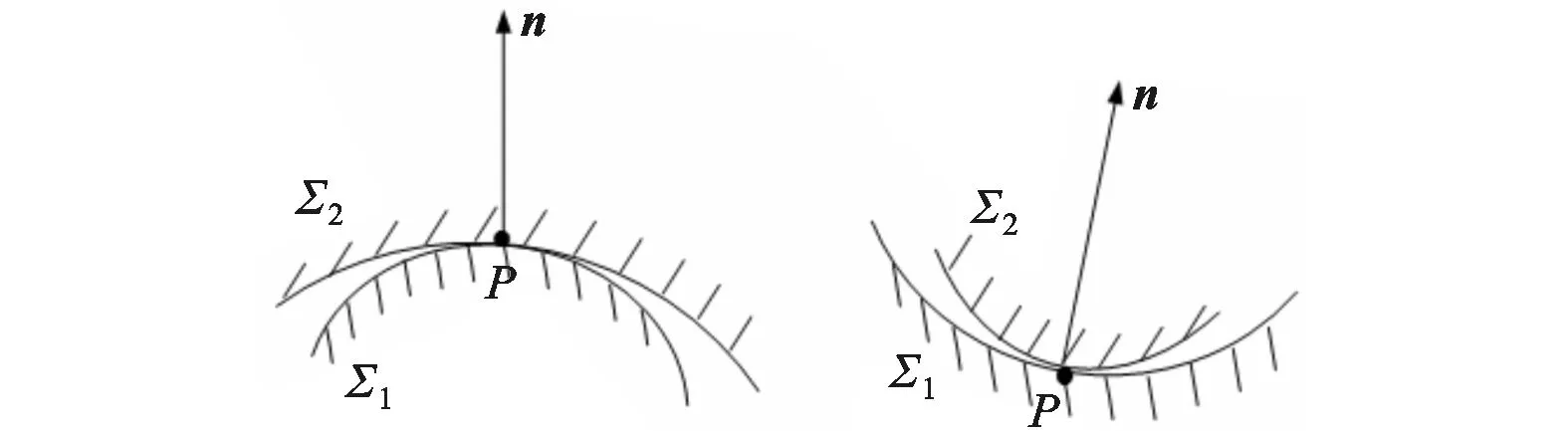

3.1.2 曲率干涉 参照前面诱导法曲率的计算分析,规定啮合管齿面Σ1和Σ2在接触点处的公法线矢量n的方向是由Σ1的实体指向空域(如图6所示),则它们的诱导法曲率K12必须是负值,两齿面才能正常地啮合[3]。反之,若K12为正值,则Σ1和Σ2的实体会发生干涉,从而使它们不可能正常啮合。

(a)凹向相反 (b)凹向相反(K1<0,K2>0) (K1<0,K2<0)

(c)凹向相同 (d)凹向相同(K1<0,K2<0) (K1>0,K2>0)图6 齿面啮合干涉示意图

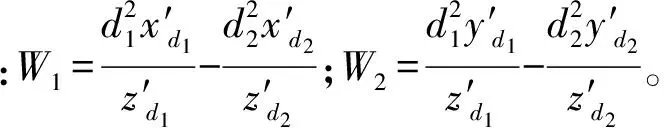

3.2 滑动率分析

一对共轭齿面在任意一点相互接触时,在啮合点处的速度大小和方向都不相同,因而两齿廓在啮合过程中存在相对滑动。啮合副的滑动率一般定义为:在同一时间内,齿轮1和齿轮2配对啮合齿面上移动弧长和滑动弧长之比的极限值[14]。在通常情况下,齿轮啮合副的滑动率是根据已知的齿廓曲线,按照一定的几何关系计算出来的。由于啮合管齿面传动的实质是齿面共轭曲线彼此在空间内沿轴向的点接触运动,用常规方法求解其滑动率较为复杂,因此在讨论滑动率特性时,以相互啮合的共轭曲线为出发点进行分析。

图7 滑动率分析示意图

(14)

(15)

根据共轭曲线啮合的基本原理[10]

式中:i21为齿轮副传动比;φ1表示齿轮1绕齿轮轴线旋转过的角度;

c1=sin((1+i21)φ1);c2=cos((1+i21)φ1);

c1t=(1+i21)φ1tc2;c2t=-(1+i21)φ1tc1;

表达式E、F、M可根据文献[10]查得。可基于共轭曲线啮合副方程来求解啮合管齿面滑动率,并不需要求解复杂的几何关系等。这种方法可应用于满足此类传动特点的任意共轭啮合副。

3.3 共轭继承性论证

共轭曲线的啮合过程为点接触,两条空间曲线在啮合接触过程中始终保持连续相切接触于一点。啮合管齿面的构建过程实际上也反映了由曲线到曲面的形成机理。根据描述,啮合管齿面依据理想特性构建,并继承了共轭曲线的啮合特性,本小节将论证啮合管齿面在接触过程中的共轭继承性问题。

假定啮合过程中齿面在某一接触点处啮合,利用坐标变换关系rΣ10=M01rΣ1和rΣ20=M02rΣ2分别将齿面转换到固定坐标系S下,建立啮合的基本关系,寻找不同参数间的关联函数,最后求得接触点。在某一点处两啮合管齿面啮合,满足

(16)

式中:a为两齿轮啮合副之间的中心距,且有φ2=i21φ1。由关系式zΣ1-zΣ2=0,可以得到参数t和α之间的关系

(17)

将式(17)代入式(16)中计算得

xΣ1yΣ2)sin(φ1-i21φ1)-2[xΣ1(xΣ2-a)+

yΣ1yΣ2]cos(φ1-i21φ1)=0

(18)

式(18)中仅包含曲线参数t,进一步化简后代入坐标系S下的齿面方程式中,即可得到给定接触条件下的共轭齿面接触点K(x0,y0,z0)。

利用微分几何方法求解上述接触点处的啮合管齿面法线,并与该点处共轭曲线的给定法线进行对比,以论证其是否为同一条法线。在接触点K(x0,y0,z0)处,根据啮合管齿面方程分别对参数t和α(这里其余参数项都表示为与二者相关的表达式)求导得

(19)

(20)

根据齿轮几何学的一般理论,计算出啮合管齿面上任意一点处的法向量

(21)

式中

利用Matlab中的符号运算功能并基于上述表达式进行运算,分别得到该法矢量在各坐标分量上的表达式,将其化简并参照共轭曲线啮合原理中任意接触角方向的法向矢量方程,得

(22)

即n=nβsinα+nγcosα。

根据空间曲线基本三棱形关系,任意接触角方向的法矢量nn在主法矢和副法矢方向的投影可以写成关于角度α0的正弦及余弦形式sinα0、cosα0[10]。因此,共轭曲线过接触点K(x0,y0,z0)处的法线可以进一步写成nn=βsinα+γcosα。

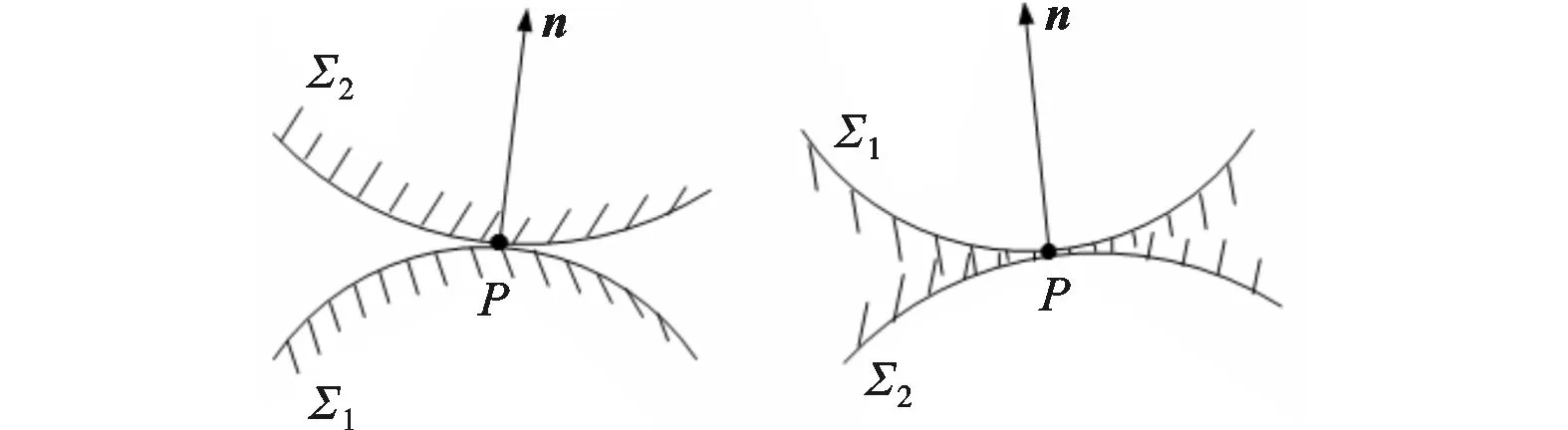

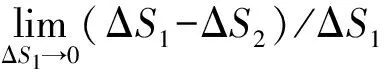

图8 啮合管齿面与共轭曲线在接触点处的法线关系

根据上面所述可知,在任意接触点处,啮合管齿面上的法矢量与共轭曲线在该点处的法矢量是相同的,如图8所示。进一步对式(18)进行计算,可得到在给定某一角度参数t0条件下的共轭齿面接触点。在一系列给定运动条件下,由接触点组成的曲线可以获得啮合管齿面接触点的运动轨迹,再利用坐标变换将其转换到齿轮动态坐标系下,即可得到齿面真实接触曲线,继而可论证其与设定共轭曲线的关系。转换后两齿轮齿面的接触线分别为

(23)

(24)

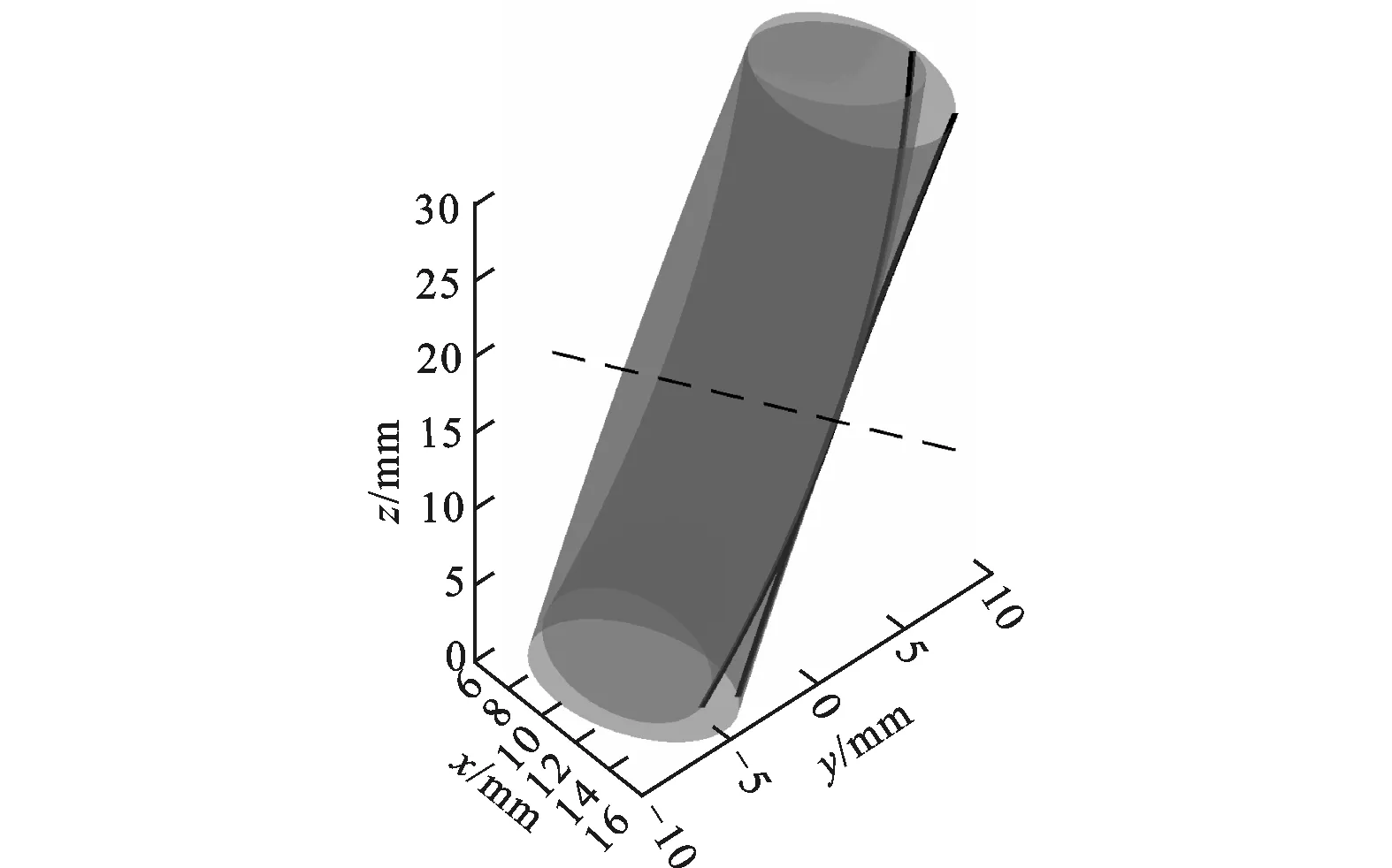

下面进一步以数值计算实例进行验证。以空间圆柱螺旋线为例,按照共轭曲线的基本理论,基于Matlab编制相关程序,根据表1中所列的参数,得到图9所示的啮合管齿面理论模型示意图。

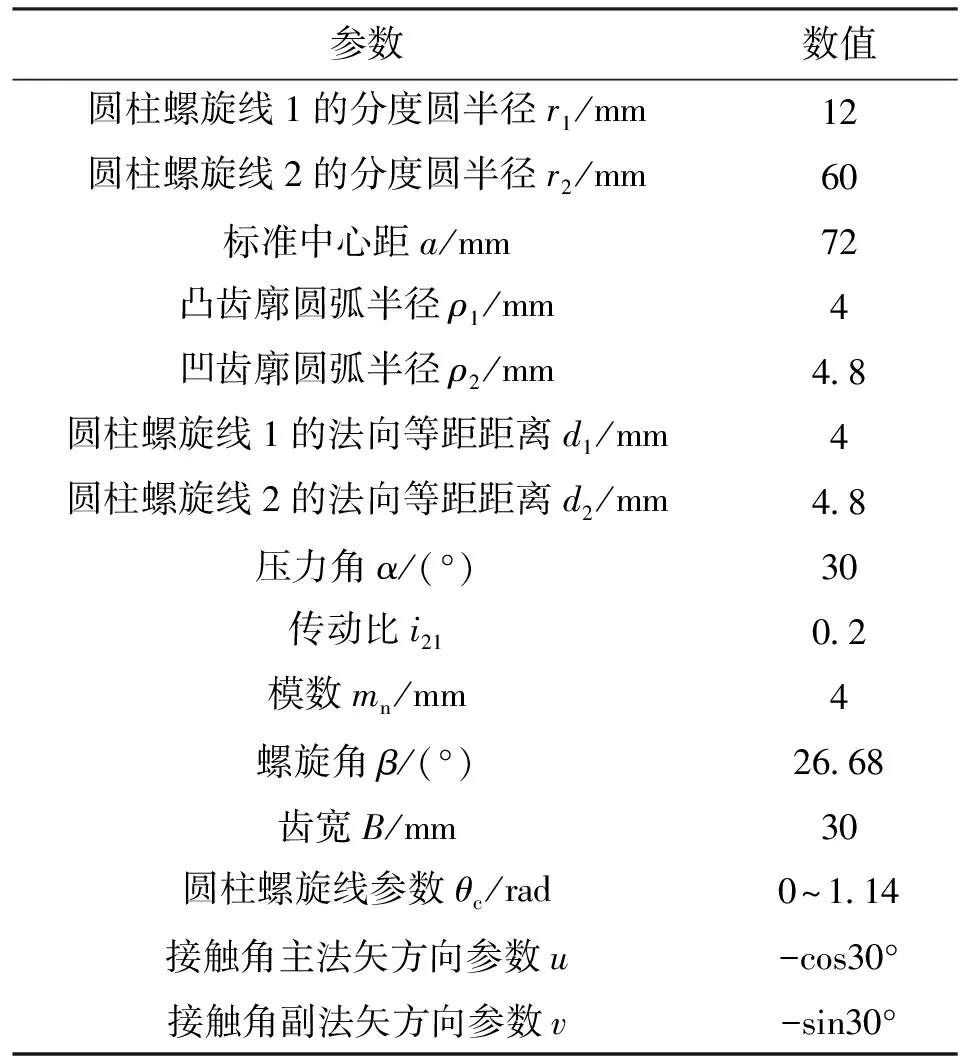

表1 啮合管齿面设计参数

图9a表示了啮合管螺旋曲面上某一接触点(16.15 mm,1.883 mm,15.71 mm)处的法线;图9b表示了给定范围内的一对共轭圆柱螺旋曲线在同一接触点(16.15 mm,1.883 mm,15.71 mm)处沿给定法线的啮合情况;图9c中将啮合管齿面与共轭曲线进行了对比,可发现在接触点处两者的法线是一致的,并且啮合管齿面上的接触轨迹集合(即啮合曲线)与共轭曲线是重合的。

(a)啮合管齿面在接触点处的法线

(b)共轭曲线在接触点处的法线

(c)啮合管齿面与共轭曲线在接触点处的法线关系图9 啮合管齿面与共轭曲线的法线关系实例对比

综上,针对啮合管齿面的共轭继承性开展的研究表明,啮合管齿面上接触点处的法线与共轭曲线在该点处的法线是相同的,并且齿面接触点的轨迹在两齿轮坐标系下仍为原有啮合的共轭曲线,由此证实了啮合管齿面的共轭继承性。

4 与传统渐开线齿轮的性能对比

4.1 重合度及最少根切齿数分析

为了保证齿轮连续平稳地传动,不仅要求一对轮齿齿面能够实现定传动比传动,而且要求传动时各对轮齿间的“衔接”也要平稳,因此采用重合度来进行衡量。合理选择重合度不仅能够保证传动的平稳性,而且能提高齿轮的承载能力。啮合管齿面的工作齿廓只有一段圆弧,齿轮经过一段时间的跑合后,可认为在端面内是瞬时接触,而在啮合运动过程中,齿面则始终保持单接触点沿轴向移动。

共轭曲线齿轮(平行轴)传动的重合度分为两部分。一部分为端面重合度,用εα表示,其表达式为

(25)

式中:z1、z2分别表示主、从动齿轮的齿数;αt1、αt2分别表示主、从动齿轮的分度圆压力角;α′为啮合角。另一部分是由于轮齿倾斜增加的重合度,称为纵向重合度,用εβ表示,其计算式如下

(26)

式中:mn表示法面模数。由式(26)可知,纵向重合度εβ随着齿宽b和螺旋角β的增大而增大。

从而,该新型齿轮传动的总重合度

ε=εα+εβ

(27)

传统渐开线斜齿轮的重合度计算方法参见文献[15],同样也是考量端面及纵向重合度因素。

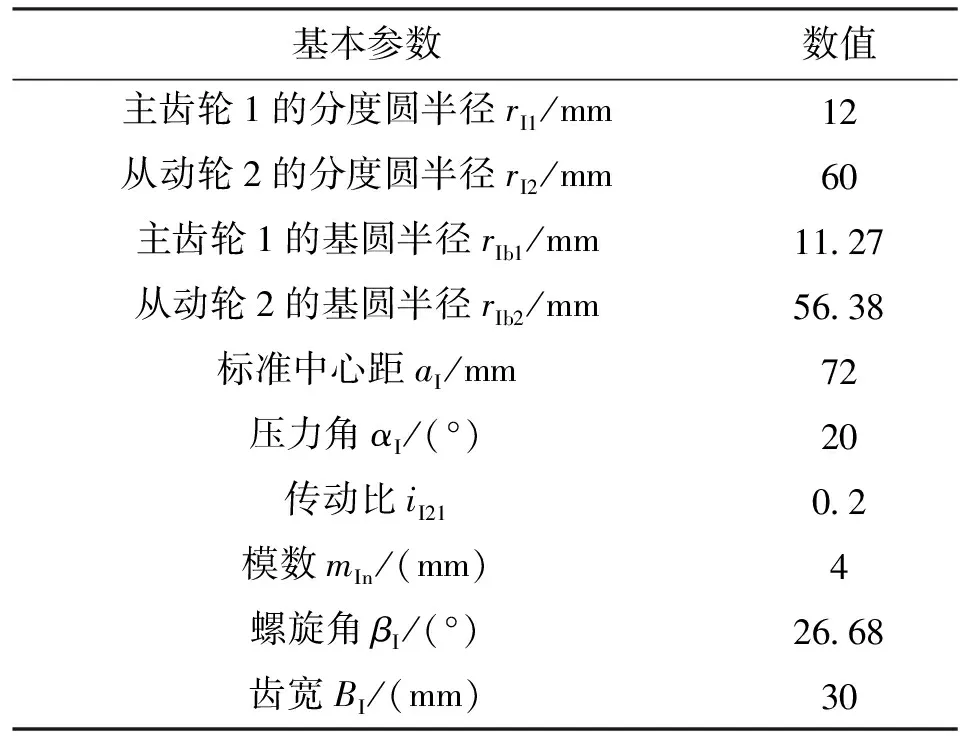

根据表1和表2中的设计参数,下面将分别计算共轭曲线齿轮传动和传统渐开线齿轮传动的重合度。

表2 传统渐开线齿轮设计参数

分析发现,由于计算原理相近,采用相同几何参数的2种齿轮传动的重合度计算结果近似相同,共轭曲线齿轮传动的重合度略大于传统渐开线斜齿轮的重合度,从而具有较好的啮合平稳性能和承载能力等。

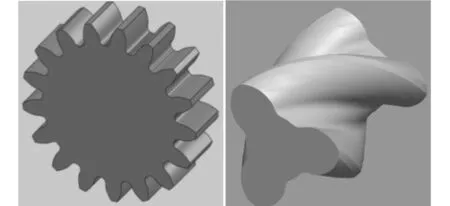

对于共轭曲线齿轮啮合管齿面来说,由于是采用曲线作为啮合基本元素,并且共轭曲线沿给定接触角方向啮合,所以通过给定任意光滑曲线即可实现不同接触方向的共轭曲线啮合。在曲线共轭啮合的基础上,利用等距包络方法构建出啮合管齿面,选定不同的等距方向和等距量可以得到不同类型的啮合管副。由于该啮合管齿面的啮合实质为沿共轭曲线的轴向点接触啮合,充分利用了曲线的多样性及灵活性,所以可以获取理想的齿面,甚至较大的螺旋角,最少齿数可达到1。根据表1和表2中的参数,基于Pro/E三维造型软件得到的齿轮模型如图10所示。

(a)渐开线齿轮 (b)共轭曲线齿轮图10 2种齿轮模型对比

4.2 齿面滑动情况

两齿轮在任意一点相互接触时,在啮合点处速度的大小和方向都不相同,因而齿廓在切线方向的速度值就必然不相等,也就是说,齿廓在啮合过程中两齿面间存在相对滑动。相对滑动的大小也影响着齿轮齿面的磨损情况,所以为了提高齿轮的传动质量,就必须尽量减小齿面间的相对滑动。本小节以渐开螺旋线齿轮为例,通过滑动率计算并与普通渐开线齿轮进行对比,来分析共轭曲线齿轮传动的齿面滑动情况。

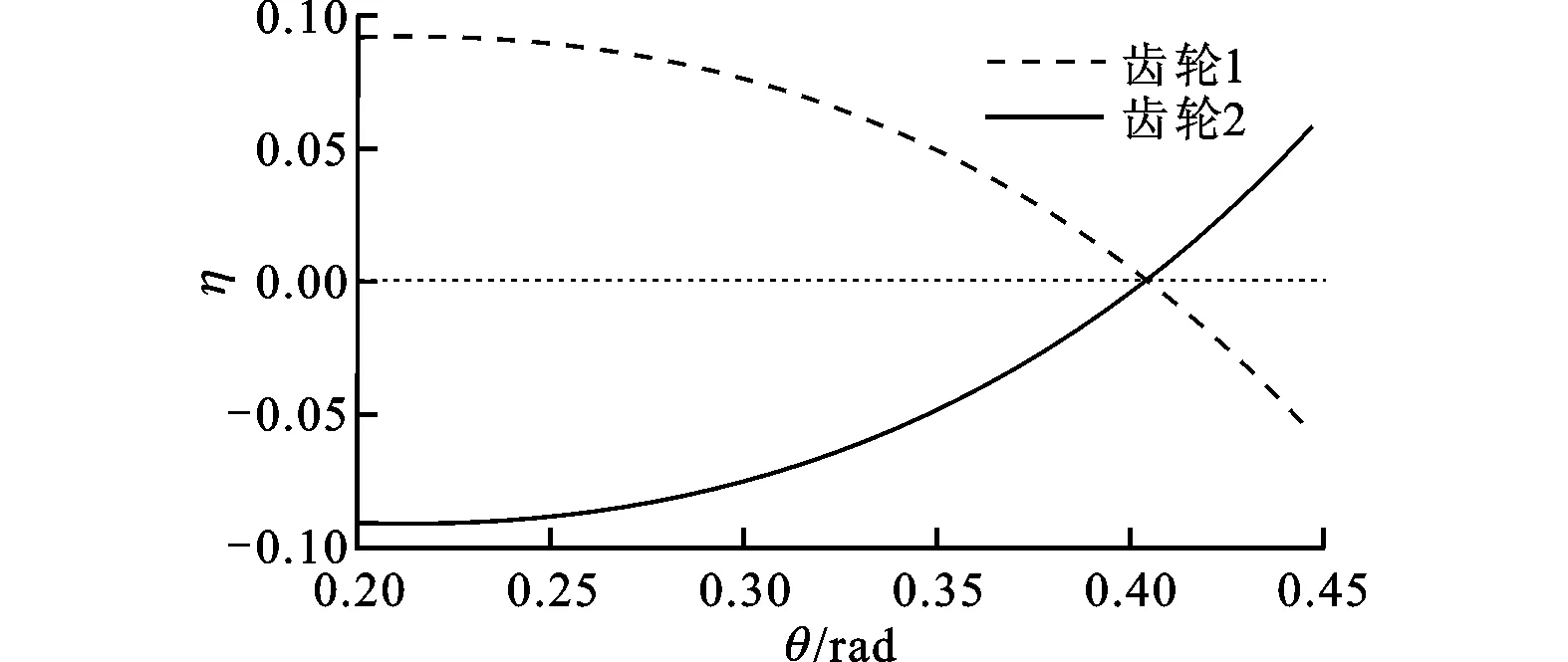

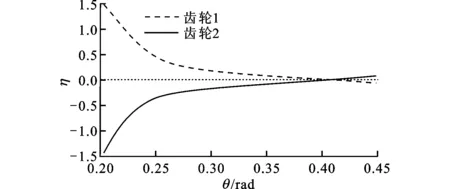

根据3.2节中的滑动率分析方法,采用文献[13]中给定的齿轮1和齿轮2的共轭渐开螺旋线方程,代入计算得滑动率

(28)

(29)

利用Matlab数值软件编写相关程序,根据表1和表2中的参数,计算得到图11a所示的渐开螺旋线齿轮齿面滑动率和图11b所示的普通渐开线齿轮齿面滑动率的计算结果。

(a)渐开螺旋线齿轮

(b)普通渐开线齿轮图11 2种齿轮齿面的滑动率计算结果对比

从图11a中可以看出,渐开螺旋线齿轮传动的齿面滑动率是关于曲线参数θ(即啮合点位置变化)的函数,在θ=0.403 rad啮合时,滑动率值为0,在该节点两侧的不同点啮合时,由于滑动速度方向的改变而使滑动率的符号发生变化。同时,啮合管齿廓在整个啮合区内,即齿根圆对应的参数角到齿顶圆对应的参数角之间,滑动系数最大绝对值均小于0.1,趋近于0,最大滑动率发生在轮齿啮入和啮出的齿根处。与图11b中的普通渐开线齿轮相比,该新型渐开螺旋线齿轮的齿面滑动率下降了近20倍,并且在啮合极点处滑动系数仍然较小,可视为纯滚动,因此在相同负载下齿面磨损较小,可以显著提高传动效率。

4.3 齿面相对曲率

一对齿面相啮合时,单个齿面的曲率并不能说明问题。由于在啮合点处必然存在公法线,因此一对共轭齿面的曲率情况需要通过相对曲率来描述。一般说来,共轭曲线齿轮啮合管齿面在经过跑合后,在齿高方向呈线接触状态,此时接触线归两齿面所公有,两齿面在接触线处曲率相等,但两齿面中一个为凸面,另一个为凹面,二者曲率方向相反,所以共轭齿面在齿高方向的法曲率为0,是极小值,而与它垂直的另一相对主曲率为极大值,通常该齿轮以此极大值作为接触强度设计的依据。

基于啮合管齿面方程(1)可分别求得第一类、第二类基本齐式的系数。根据微分几何理论,平均曲率H代表曲面上已知点的所有法曲率的平均值,它表征曲面在该点的弯曲程度;总曲率K表征曲面上每个点邻近的结构:在给定点,K>0为椭圆点,K<0为双曲点,K=0为抛物点。将相关表达式代入平均曲率及总曲率的表达式,由于啮合管齿面选定为凸、凹齿廓啮合,所以可参照一般圆弧齿轮方法求得法面齿廓共轭齿面的相对主曲率

(30)

相对主曲率半径为相对主曲率的倒数,从而有

(31)

对于渐开线斜齿圆柱齿轮,在啮合点处的主曲率计算可参考文献[16],计算得

(32)

假定渐开线齿轮齿面的单位法线矢量的方向是由实体指向空间,两齿面具有共同的法矢,则可得另一齿面的主曲率表达式为

(33)

因此,一对外啮合的渐开线斜齿轮在啮合点处的相对主曲率可表示为

(34)

相对主曲率半径可表示为

(35)

分别将表1和表2中的参数代入式(35)进行计算,结果表明共轭曲线齿轮的相对主曲率半径大于普通渐开线齿轮的相对主曲率半径,因此相应的接触应力小,具有较高的接触强度。此外,由于共轭曲线齿轮的相对主曲率半径随着压力角和齿轮螺旋角的变化而变化,所以取值应合理,以满足相应的性能需求。

目前,渐开线齿轮虽然应用广泛,但仍存在以下问题:①由于渐开线齿轮除节点外均有滑动,齿数少时在齿顶和齿根也存在较大滑动,因此很难实现纯滚动接触,影响传动效率等;②渐开线齿轮的弯曲强度通常允许过载1.5~2倍,不能满足5倍甚至更高的过载要求;③轮齿多为凸-凸齿面的接触,接触强度受到限制。分析表明:共轭曲线齿轮的啮合管齿面沿轴向呈点接触状态,近似纯滚动,因而可减小齿面滑动,提高传动效率;共轭曲线齿轮的轮齿呈短齿或弧齿,可实现少齿数、大模数的设计,提高弯曲强度;共轭曲线齿轮的凸-凹齿面接触相比凸-凸齿面接触有效增大了综合曲率半径,可提高轮齿的接触强度。

5 结 语

(1)针对啮合管齿面成形及啮合特点,基于空间曲线三棱形理论模型,将齿面压力角定义为齿轮曲线啮合点处给定法线方向与速度方向的夹角,分析了压力角取值大小对齿形设计及轮齿强度的影响,讨论了啮合管齿面不发生根切的一般条件,提出了啮合管齿面诱导法曲率及诱导短程挠率的一般计算方法。

(2)讨论了新型啮合管齿面的啮合及曲率干涉两种情况,提出了避免上述干涉的一般方法;考虑齿面沿共轭曲线呈轴向点接触运动的实质,提出了一种基于共轭曲线计算齿面滑动率的方法。

(3)论证了啮合管齿面具有共轭继承性,即啮合管齿面上接触点处的法线与共轭曲线在该点处的法线是相同的,并且齿面接触点的轨迹在两齿轮坐标系下仍为啮合的共轭曲线。

(4)通过与传统渐开线齿轮性能的对比,进一步说明了共轭曲线齿轮啮合管齿面的优良特性。

后续将开展针对啮合管齿面的力学特性及强度分析,突破共轭曲线齿轮制造的关键技术,通过样机试验来评估该齿轮的整体性能,以期为工业示范应用奠定基础。

[1] 陈兵奎, 李海翔. 渐开弧面齿轮的形成原理与数学模型 [J]. 机械工程学报, 2012, 48(3): 57-62. CHEN Bingkui, LI Haixiang. Generation principle and mathematical models of involute-circular gear [J]. Journal of Mechanical Engineering, 2012, 48(3): 57-62.

[2] LITVIN F L, FUENTES A. Gear geometry and applied theory [M]. New York, USA: Cambridge University Press, 2004: 97-118.

[3] 吴序堂. 齿轮啮合原理 [M]. 2版. 北京: 机械工业出版社, 2009: 56-70.

[4] DOONER D B, GRIFFIS M W. On spatial Euler-Savary equations for envelopes [J]. Journal of Mechanical Design, 2007, 129(8): 865-875.

[5] CHEN Yangzhi, XIANG Xiaoyong, LUO Liang. A corrected equation of space curve meshing [J]. Mechanism and Machine Theory, 2009, 44(7): 1348-1359.

[6] LUO Shanming, WU Yue, WANG Jian. The generation principle and mathematical models of a novel cosine gear drive [J]. Mechanism and Machine Theory, 2008, 43(12): 1543-1556.

[7] 宋朝省, 朱才朝, 刘立斌. 船用交错轴变厚齿轮啮合性能的研究 [J]. 西安交通大学学报, 2012, 46(11): 64-68. SONG Chaosheng, ZHU Caichao, LIU Libin. Mesh characteristics for marine beveloid gears with crossed axes [J]. Journal of Xi’an Jiaotong University, 2012, 46(11): 64-68.

[8] 马振群, 王小椿, 沈兵. 对称弧形线圆柱齿轮的真实齿面接触分析研究 [J]. 西安交通大学学报, 2005, 39(7): 722-725. MA Zhenqun, WANG Xiaochun, SHEN Bing. Real tooth contact analysis of the cylindrical gears with symmetrical arcuate tooth trace [J]. Journal of Xi’an Jiaotong University, 2005, 39(7): 722-725.

[9] 赵宁, 郭辉, 方宗德, 等. 直齿面齿轮修形及承载接触分析 [J]. 航空动力学报, 2008, 23(11): 2142-2146. ZHAO Ning, GUO Hui, FANG Zongde, et al. Modification and loaded contact analysis of spur face gears [J]. Journal of Aerospace Power, 2008, 23(11): 2142-2146.

[10]陈兵奎, 梁栋, 高艳娥. 齿轮传动共轭曲线原理 [J]. 机械工程学报, 2014, 50(1): 130-136.

CHEN Bingkui, LIANG Dong, GAO Yane. The principle of conjugate curves for gear transmission [J]. Journal of Mechanical Engineering, 2014, 50(1): 130-136.

[11]陈兵奎, 高艳娥, 梁栋. 共轭曲线齿轮齿面构建方法 [J]. 机械工程学报, 2014, 50(3): 18-24. CHEN Bingkui, GAO Yane, LIANG Dong. Tooth profile generation of conjugate-curve gears [J]. Journal of Mechanical Engineering, 2014, 50(3): 18-24.

[12]CHEN Bingkui, LIANG Dong, LI Zhaoyang. A study on geometry design of spiral bevel gears based on conjugate curves [J]. International Journal of Precision Engineering and Manufacturing, 2014, 15(3): 477-482.

[13]LIANG Dong, CHEN Bingkui, GAO Yane. The generation principle and mathematical model of involute-helix gear transmission [J]. Proceedings of the Institution of Mechanical Engineers: Part C Journal of Mechanical Engineering Science, 2013, 227(12): 2834-2843.

[14]MICHLIN Y, MYUNSTER V. Determination of power losses in gear transmissions with rolling and sliding friction incorporated [J]. Mechanism and Machine Theory, 2002, 37(2): 167-174.

[15]朱孝录. 齿轮传动设计手册 [M]. 2版. 北京: 化学工业出版社, 2010: 23-143.

[16]刘洪斌, 王树人, 詹东安. 渐开线斜齿轮综合曲率半径的解析推导 [J]. 山东科技大学学报, 2000, 19(4): 31-33. LIU Hong-bin, WANG Shu-ren, ZHAN Dong-an. Analytic deduction of the synthetic curvature radius of involute helical gears [J]. Journal of Shandong University of Science and Technology, 2000, 19(4): 31-33.

[本刊相关文献链接]

蒋进科,方宗德,苏进展.宽斜齿轮多目标修形优化设计.2014,48(8):91-97.[doi:10.7652/xjtuxb201408016]

刘瑞玲,钟德星,韩九强.汽车伞齿轮多目视觉检测系统与算法.2014,48(4):1-7.[doi:10.7652/xjtuxb201404001]

李应刚,陈天宁,王小鹏,等.外部动态激励作用下齿轮系统非线性动力学特性.2014,48(1):101-105.[doi:10.7652/xjtuxb201401017]

王朝兵,陈小安,卓娅.新型定日镜精密跟踪机构的传动精度研究.2014,48(1):127-132.[doi:10.7652/xjtuxb201401022]

杨羽,毛世民,郭文超,等.利用周节偏差处理锥齿轮径向跳动的新方法.2013,47(7):57-61,79.[doi:10.7652/xjtuxb 201307011]

陈彬强,张周锁,郭婷,等.双树复小波时频构造在齿轮系装配间隙检测的应用.2013,47(3):7-12.[doi:10.7652/xjtuxb 201303002]

宋朝省,朱才朝,刘立斌.船用交错轴变厚齿轮啮合性能的研究.2012,46(11):64-68.[doi:10.7652/xjtuxb201211013]

邓星桥,向中凡,王进戈.加工和安装误差对无侧隙蜗杆传动接触线及齿廓的影响.2011,45(2):111-116.[doi:10.7652/xjtuxb201102023]

吴伟烽,冯全科,徐健.单螺杆压缩机齿型的多圆柱包络原理.2007,41(11):1271-1274.[doi:10.7652/xjtuxb200711 005]

冯诗愚,高秀峰,刘卫滑,等.内啮合转子压缩机齿间啮合效率研究.2007,41(9):1040-1044.[doi:10.7652/xjtuxb200709 008]

凌文锋,姜虹.应用于螺旋锥齿轮热后精加工的珩齿技术研究.2007,41(7):815-819.[doi:10.7652/xjtuxb200707014]

冯诗愚,高秀峰,李云,等.新型内啮合齿轮压缩机的齿间接触力研究.2007,41(1):46-49.[doi:10.7652/xjtuxb200701 011]

(编辑 葛赵青)

Analysis on Geometric and Contact Characteristics of Tubular Meshing Tooth Surfaces for Conjugate-Curve Gears

CHEN Bingkui,LIANG Dong,PENG Shuai,QIN Siling,ZHANG Jianzhou

(State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400030, China)

Based on the existing research of conjugate-curve gears, geometric and contact characteristics analysis on a new type of conjugate tooth surface named tubular meshing tooth surface is carried out. Pressure angle of tubular meshing tooth surfaces is defined in terms of a space curve trihedron model, and the effects of this pressure angle on the tooth profile and contact strength are discussed. According to gear geometry, the non-undercutting conditions of tooth surfaces are discussed and the calculation methods of induced normal curvature and torsion are proposed. The theoretical descriptions for avoiding meshing and curvature interference are given. Considering the contact characteristics and the complexity of conventional methods, a new approach to the calculation of sliding ratio of conjugate-curve gear pair based on conjugate curves is provided. The conjugate successive property of tubular tooth surfaces is demonstrated, and the nature and rule of tooth surfaces meshing are revealed. The research results show that the tubular meshing tooth surfaces have good geometric and contact characteristics.

gear; conjugate curves; tubular meshing surfaces; pressure angle; induced normal curvature; conjugate successive property

2014-08-01。 作者简介:陈兵奎(1966—),男,教授,博士生导师;梁栋(通信作者),男,博士生。 基金项目:国家科技支撑计划资助项目(2013BAF01B04);国家自然科学基金资助项目(51205425)。

时间: 2014-12-24

网络出版地址: http:∥www.cnki.net/kcms/detail/61.1069.T.20141224.1607.006.html

10.7652/xjtuxb201503015

TH132

A

0253-987X(2015)03-0085-10