激光旋切法加工高质量微小孔工艺与理论研究

段文强,王恪典,董霞,梅雪松,王文君,凡正杰

(1.西安交通大学机械工程学院,710049,西安;2.西安交通大学机械制造系统国家重点实验室,710049,西安)

激光旋切法加工高质量微小孔工艺与理论研究

段文强1,2,王恪典1,2,董霞1,2,梅雪松1,2,王文君1,2,凡正杰1,2

(1.西安交通大学机械工程学院,710049,西安;2.西安交通大学机械制造系统国家重点实验室,710049,西安)

针对激光微小孔加工中微小孔几何形貌和孔壁重铸层这2个影响微小孔加工质量的关键因素,利用大功率Nd:YAG毫秒脉冲激光器,分别在304不锈钢和DZ445定向结晶镍基合金上进行孔加工实验,主要研究了激光旋切法加工微小孔的工艺特点,对旋切法所涉及的3个关键参数(旋切路径、旋切速度、旋切圈数)对孔质量的影响规律进行了深入探讨。结果显示:边缘起点的旋切路径易导致孔缘出现缺口,而圆心起点的旋切路径可以避免这种现象;旋切速度和旋切圈数对孔壁重铸层厚度影响显著,重铸层厚度随着旋切速度的降低和旋切圈数的增加而减小,其机理在于,孔壁重铸层在旋切过程中会因激光的重复照射再次发生熔化,并在气化压力与辅助气压等驱动力的共同作用下克服黏滞力发生质量迁移,进而从孔出口排出,在其他工艺条件不变的情况下,重铸层的厚度与质量迁移的持续时间成反比。

激光打孔,旋切法,重铸层,旋切路径,旋切速度,旋切圈数

激光是光的受激放大辐射,与其他光源相比具有极好的方向性、极高的亮度和相干性[1]。聚焦后的激光束作用于材料表面,可引起靶材发生熔化、气化、焦化、喷射或燃烧等现象,使材料表面出现质量迁移[2],这种激光烧蚀效应可以被用来进行激光加工(刻蚀、焊接、打孔、切割等),而且具有高效、高精度、高质量、应用范围广、节能环保等特点,并能实现柔性加工和超微细加工[3]。激光加工技术在汽车、航空航天、微电子、钢铁冶金等领域已得到了广泛的应用,在有些行业已经达到了较高的水平。

微小孔在制造业中有很大的需求量,如汽车喷油嘴喷孔、航空发动机热端部件的海量气膜冷却孔、喷墨打印机喷头等,而现有的加工技术,如电花火加工和电解加工,或是已经无法满足更高的工业要求,或是效率太低,而激光加工能够以更高的效率加工出孔径更小、质量更好的微小孔。在西方发达国家的企业,如美国的GE公司、英国的罗罗公司,激光微小孔加工技术已经被非常成功地应用于航空发动机的制造中,然而,这些技术被严格封锁,成为制约我国工业制造技术发展的瓶颈。

目前,国内激光加工微小孔技术的研究还存在诸多未解决的问题,其中2个重要的问题就是孔形优化和孔壁重铸层,相比之下,后者更不易解决。重铸层是激光加工中熔化后的材料未被完全排出而冷却粘结在孔壁上的残余熔化物,因为冷却速度过快,热应力会导致重铸层中出现微裂纹,在一定条件下这种微裂纹会在零件服役过程中向基体内部扩展,这对整机设备的安全性是一种潜在的严重威胁[4]。

本文的工作主要针对孔形优化和孔壁重铸层展开。在激光参数优化方面,大量已公开的文献资料[5-7]表明,更窄的激光脉冲宽度和更高的峰值功率有助于加工出重铸层更小的微小孔。本课题组前期的研究结果也证实了一点[8]。Chien等人利用正交优化方法在718镍基合金材料上对包括旋切速度、辅助气压、脉冲能量在内的8个激光加工参数进行了优化研究,加工出了最小重铸层厚度为38 μm的微小孔,并且认为重铸层厚度会随旋切速度的降低而减小[7]。然而,他们给出的最佳旋切速度是1.25 mm/s,这与本研究得到的结果相去甚远。此外,他们还认为重铸层在孔入口的厚度比在其他孔深位置的都要大,这也和本文的发现有很大的出入。文献[7,9]关于辅助气压的结论为本研究提供了有益的借鉴。Zhang等人研究了在激光打孔过程中材料发生的气化、熔化和热传导等现象,指出了加工中因热传导损失的热量对孔质量的影响[10]。文献[11-12]表明,在长脉冲(如毫秒脉冲)激光微小孔加工过程中,材料的总去除量中液态喷溅占了相当大的比例,根据光强和材料的不同,这个比例能高达70%,这既解释了为什么毫秒激光加工的孔重铸层一般都很厚,也为本文的减小重铸层研究提供了原始理论依据。

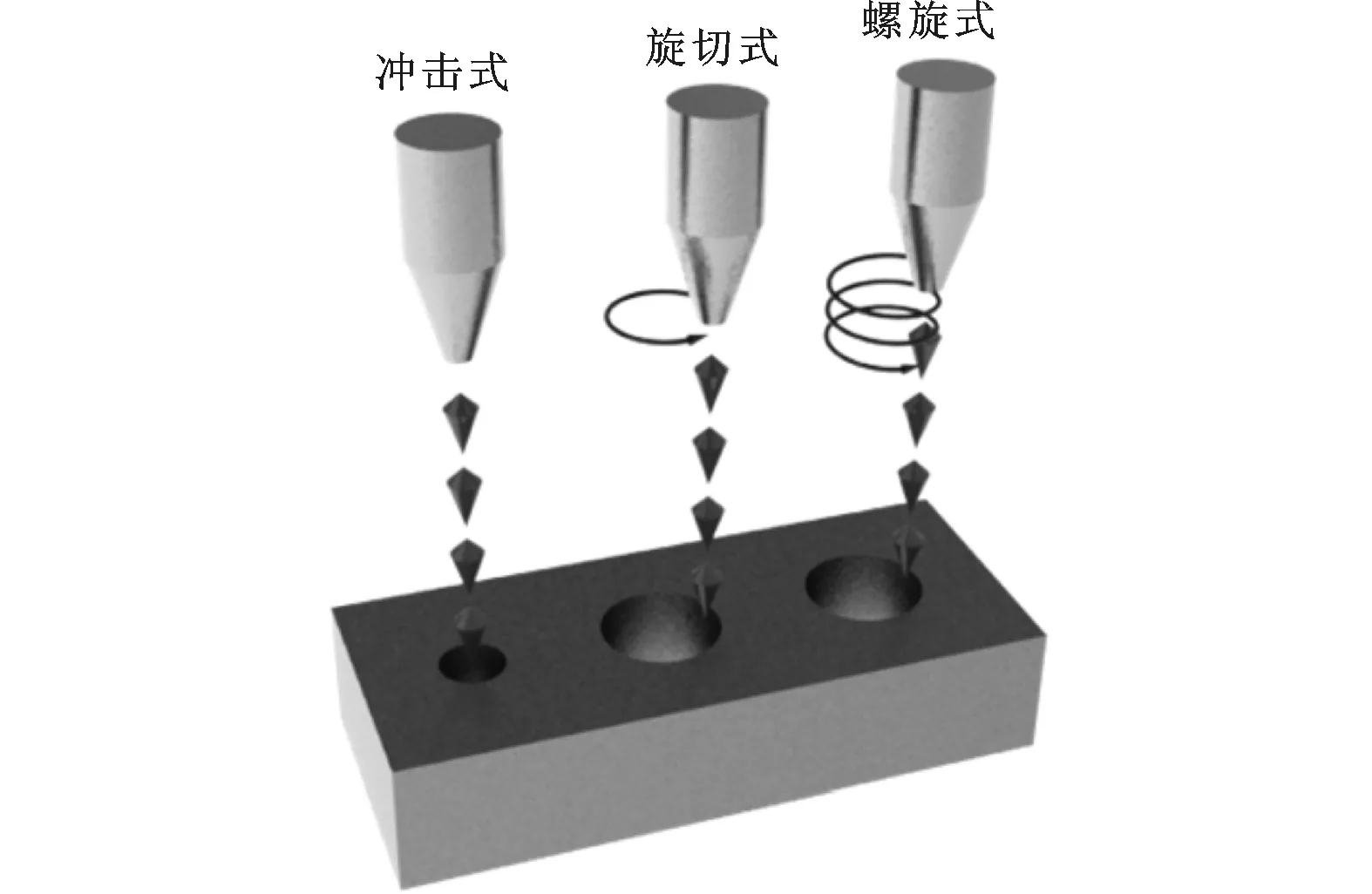

1 激光打孔方式

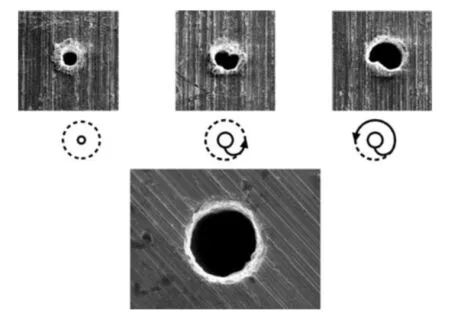

脉冲激光打孔方式可分为冲击式(叩击式)、旋切式、螺旋式[13]3类,如图1所示。定点冲击式加工是在加工过程中激光束与工件位置相对静止,在一系列脉冲能量冲击下完成小孔加工,孔径接近光斑尺寸。与其他方式相比,这是最基础也是最快的一种激光打孔方式,但孔的质量直接受到光束质量和聚焦光学系统的影响[13],一般加工出的小孔热效应明显,精度和孔壁质量均较差。旋切式加工是利用聚焦光束在工件表面做圆周运动,切除圆内多余材料后形成小孔,加工过程中焦点位置在轴向保持不变。这种光束旋转可以通过2个机械直线轴差补运动的形式实现,也可以通过旋转光学棱镜系统实现:前者适合于各种类型的激光器,原理上可以加工任意孔径的小孔和异形孔;后者多用于纳秒级和更短脉冲的激光器,且只能加工一定直径范围内的圆孔。由于旋切加工过程更有利于熔融物质排出,孔壁热影响区和重铸层相对较小,因此孔质量较高。螺旋式加工是在旋切加工的基础上加入了焦点位置渐近地向工件内部运动的加工方式,这样加工出来的孔的精度和圆柱度更高一些,但工艺相对较复杂,在大能量激光孔加工中应用较少。

本文结合各加工方式的特点和实验室条件,选择以旋切法为研究对象开展工艺优化研究。

图1 脉冲激光打孔方式

2 实验装置

采用英国GSI公司专门为打孔用途设计生产的JK300D型Nd:YAG灯泵浦固体激光器,最大平均输出功率为300 W,最大峰值功率为16 kW,脉冲宽度从0.2 ms到5 ms连续可调,波长1.06 μm。该激光器的优点是加工效率高,稳定性好,不需要苛刻的操作环境,因此非常适合工业应用,但缺点是加工过程存在较严重的热影响,如采用冲击式直接加工的微小孔,孔壁重铸层厚度在50 μm左右。激光能量通过光纤传至激光头,激光头固定在一台自制的五轴(3个直线轴,2个旋转轴)精密运动控制平台上,其单轴直线定位精度为5 μm,重复定位精度为3 μm,可在X-Y、X-Z、Y-Z3个平面内做任意曲线差补运动。可通过旋转激光头来改变光束与样品表面的夹角,而且可从激光头腔体内吹出与光束平行的高压辅助气体(本文采用压缩空气)。图2为实验用的激光加工系统示意图。

图2 激光加工系统示意图

3 旋切路径优化实验

激光旋切法加工微小孔其实就是一种走刀路径为圆环的激光切割。由于激光加工的特殊性,不同的光束路径会对孔形产生不同的影响。

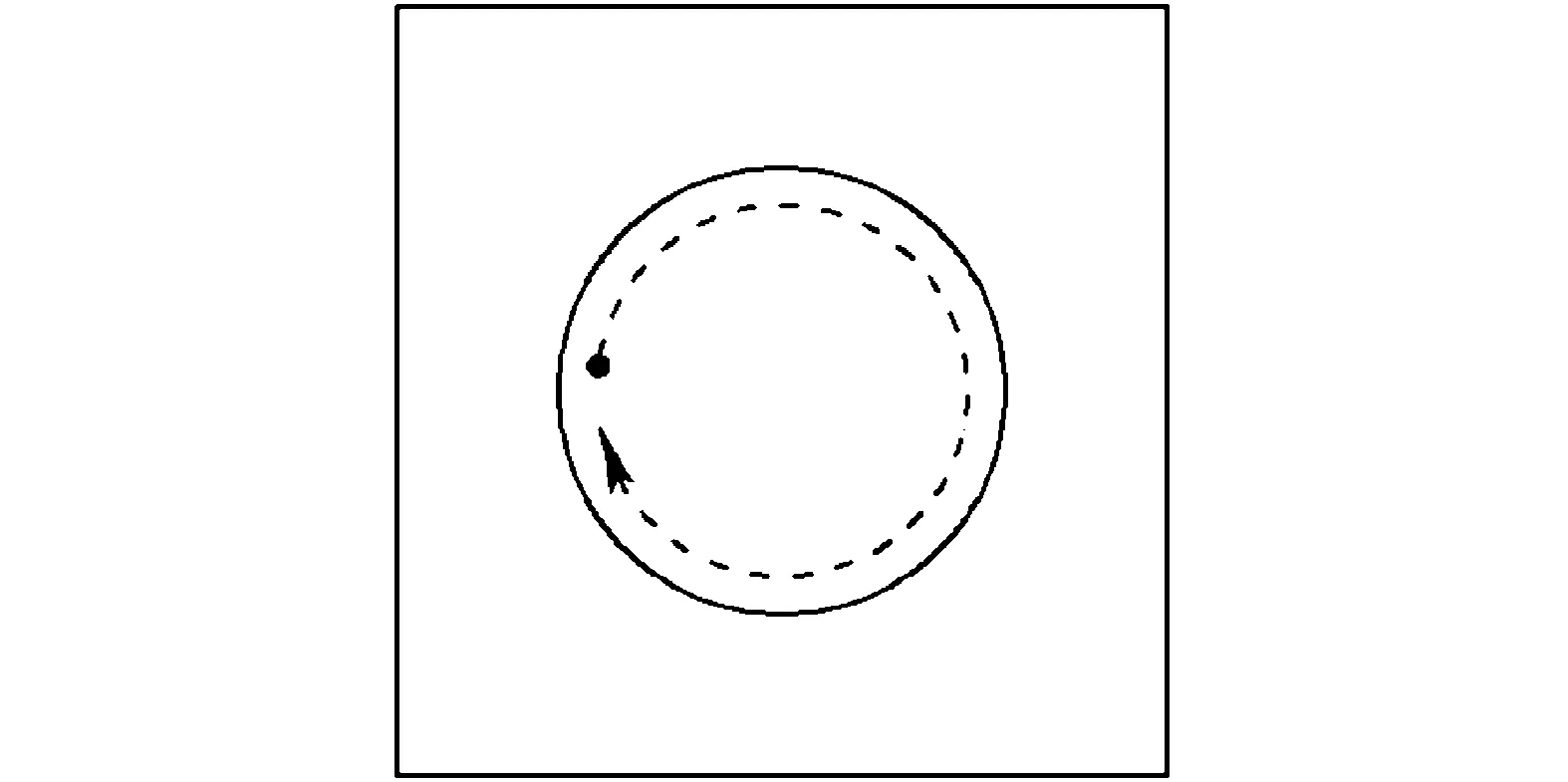

3.1 边缘起点旋切法

一般的旋切法是直接从圆周上的某一点开始,完成旋切后回到起点,如图3a所示。这种加工路径的优点是操作简单、效率高,但是存在一个缺陷,就是容易在孔边缘产生一个如图3b所示的缺口。

(a)路径

(b)入口孔形图3 边缘起点旋切路径及其加工效果

孔缘产生缺口的原因很可能是加工开始时第一个激光脉冲的前沿与材料表面相互作用的特殊性造成的,因为第一个脉冲与材料发生作用时,材料温度较低且表面平整,材料对激光的反射率很高。Kar等人的研究[14]也表明,激光与金属材料作用的起始初段,材料对激光的反射率很高,但是当材料表面温度超过熔点时,反射率会迅速降低,他们推荐的此时适合的吸收率为85%。反射率高意味着材料需要更长的时间才能吸收足够的热量达到熔点,这同时也意味着热量可以在材料内部通过热传导传播更远的距离。所以,当辐照范围内的材料达到熔点后,较小的温度梯度就会导致光斑范围外的一部分材料也发生熔化,这时在气化压力和辅助气流的作用下,液态材料被排出,所产生的小孔的孔径必然大于光斑直径,在旋切加工中,这种较大的起始孔径就会成为孔缘上的缺口。

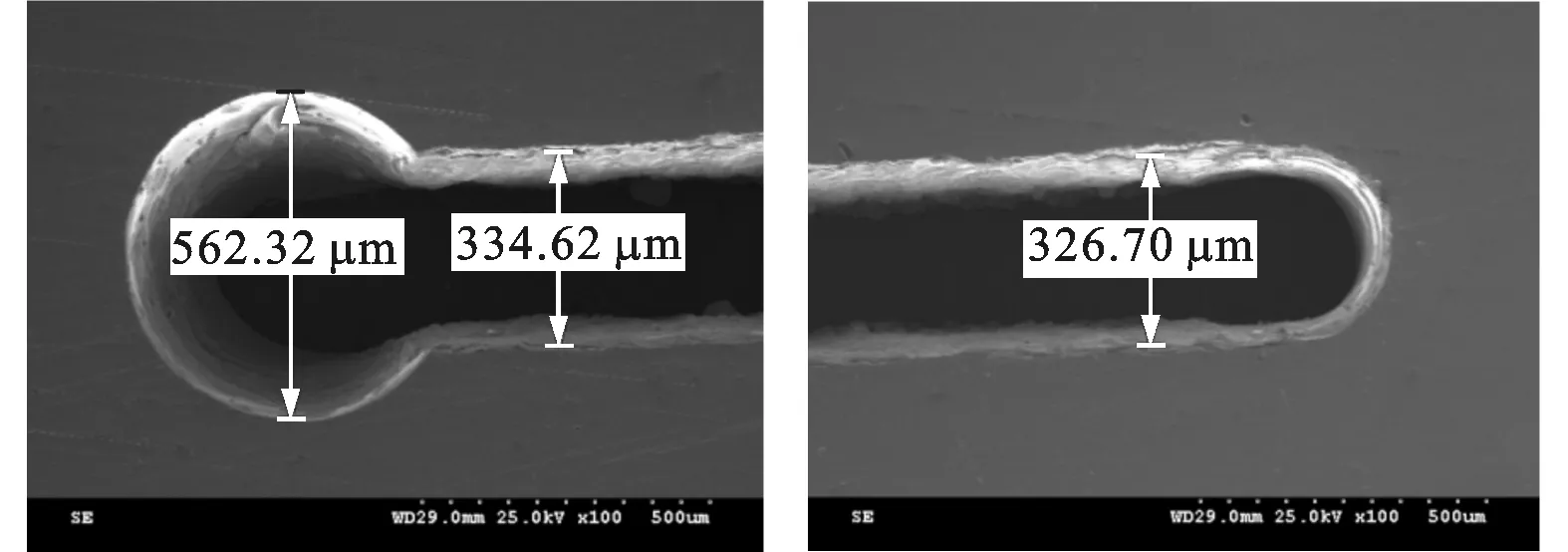

(a)起点 (b)终点 图4 激光直线切割时的起、终点差异

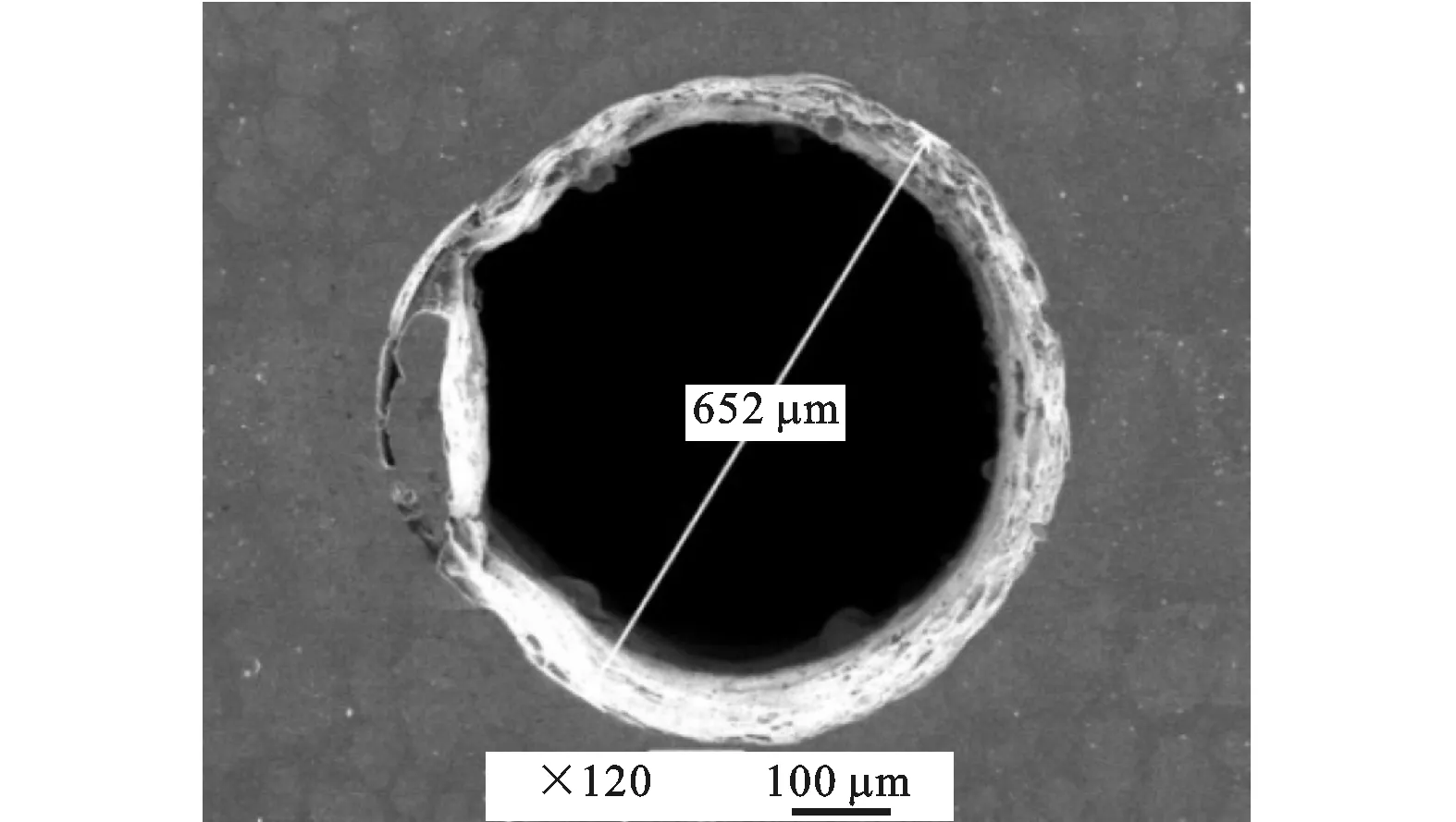

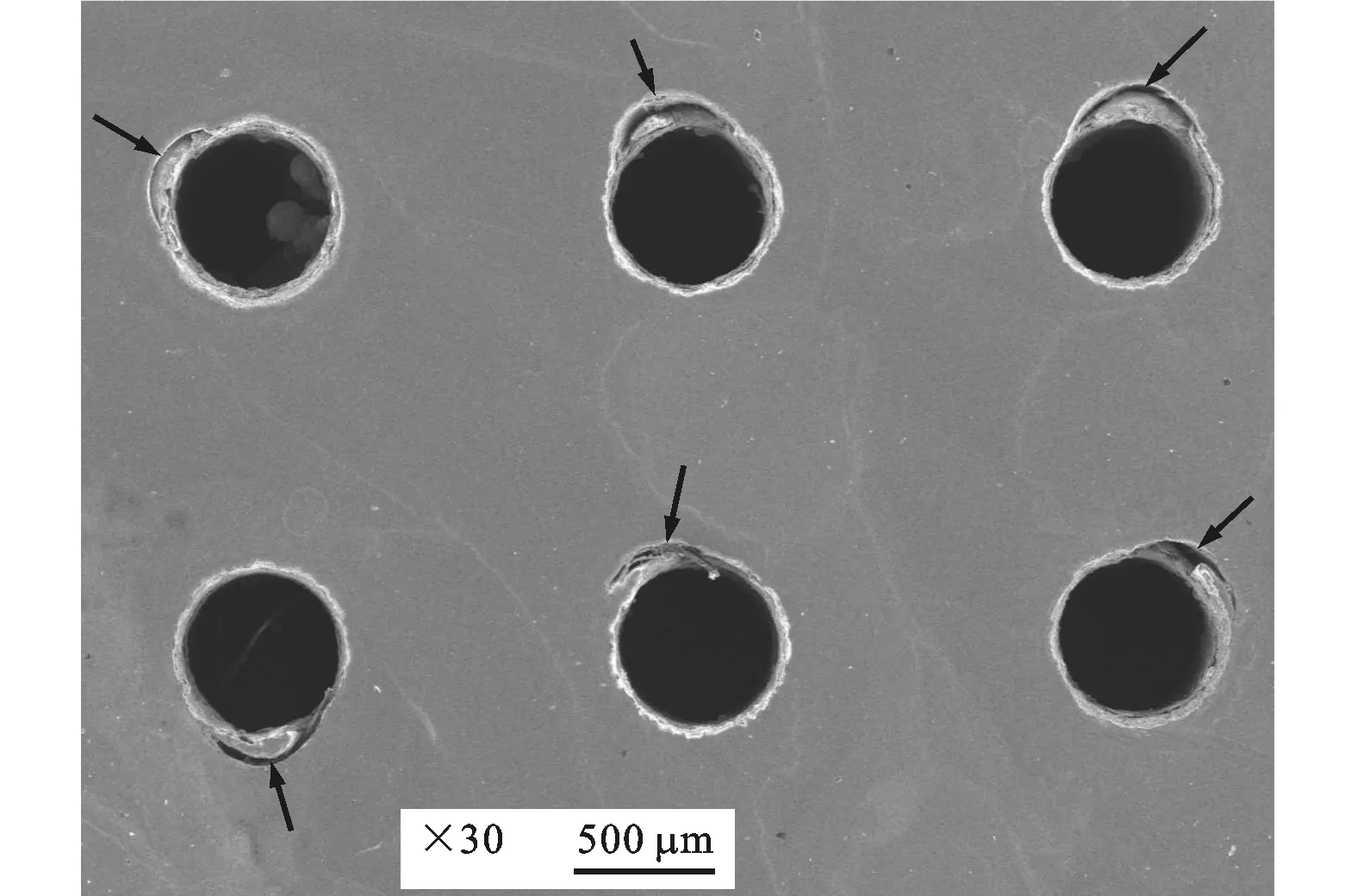

对于以上分析,本文通过2个实验进行验证:一个是孔径无限大的旋切实验,即直线切割;另一个是随机出光旋切实验。图4和图5分别是这2个实验结果的扫描电子显微镜(SEM)照片。从图4中可以看出,起点处明显有一个已成型的小孔,其直径大于随后切割时的线宽。如果将实验中的路径首尾相连,则起点处自然就形成一个缺口。图5中6个小孔边缘均出现了缺口,而且出现的位置不一样,这是因为在实验中是先让运动平台开始旋转,然后再随机手动开启激光快门开始加工。缺口位置的随机分布也证明了缺口是由于激光加工中的第一个脉冲造成的。

图5 随机出光旋切实验结果

3.2 圆心起点旋切法

(a)路径

(b)加工效果图6 圆心起点直线引入旋切路径及其加工效果

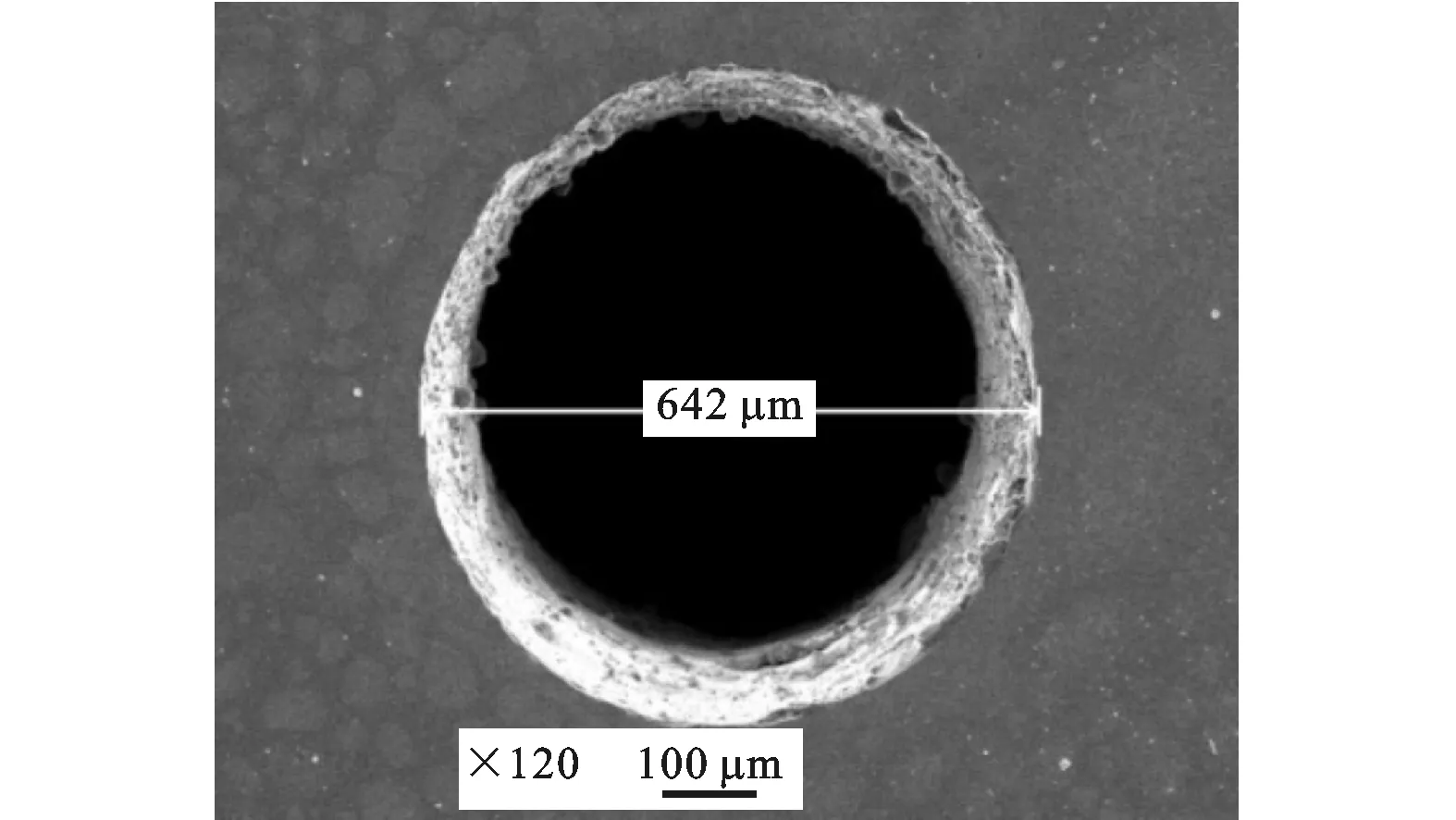

为了避免旋切加工的小孔孔缘出现缺口,就必须改变旋切路径,因此进行了以圆心为起点的旋切加工实验。路径形式如图6a所示,即激光在圆心位置开启,先通过冲击方式钻出一个小孔后,向预设孔边移动,然后开始旋切,完成加工后光束又回到圆心位置。实验结果如图6b所示,可以看出,这种路径加工出的小孔孔缘完整,缺口已经消失。因此,以圆心为起点的旋切路径是一种比较好的选择,本文在接下来的实验研究中将采取这种旋切路径。

此外,文献[15]中采用沿与孔内壁相切的引入线开始旋切加工,也得到了孔缘完整的微小孔,见图7。这2种引入线的加工效果无明显差异,但相比之下前者的工艺操作性更简单一些。

图7 圆心起点切线引入旋切路径及其加工效果

4 不锈钢材料上关于孔壁重铸层的旋切加工实验与结果

304不锈钢是一种综合性能良好的常用不锈钢材料,具有耐高温、耐腐蚀、加工性能好的特点,被广泛应用于制造有较高要求的设备和零件。本文计划先在不锈钢材料上进行规律探索实验,然后将所得规律移植到一种性能优越的高温超合金——定向结晶镍基合金DZ445。实验中所用样品的厚度均为2 mm。

激光旋切加工微小孔工艺中涉及2个重要的参数:旋切速度和旋切圈数。旋切速度指光束绕圆心旋转的线速度;旋切圈数指光束绕圆心旋转的圈数。本文将从实验与理论2个方面研究这2个参数对孔壁重铸层厚度的影响规律,而激光参数和其他辅助条件则根据本课题组前期的研究经验和前述相关文献的报道,设定为实验室条件所能达到的最佳值,且在本文实验中均保持不变。具体参数如下:脉宽为0.2 ms;峰值功率为16 kW;脉冲能量为3.2 J;频率为70 Hz;离焦量为-0.1 mm;辅助气压为1 MPa。

4.1 旋切速度

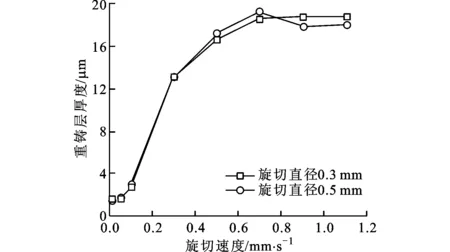

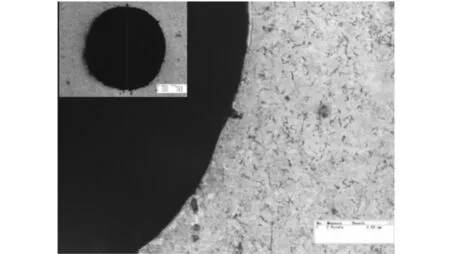

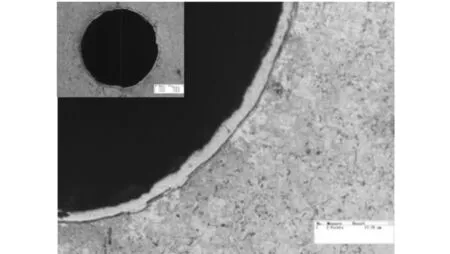

首先在304不锈钢上进行了不同旋切速度的微小孔加工实验,旋切速度依次设为0.01、0.05、0.1、0.3、0.5、0.7、0.9和1.1 mm/s,每个速度下重复加工3个孔,每孔旋切2圈,光束与工件表面的夹角为90°,即光束垂直于工件表面。加工完成后,对样品进行打磨抛光和金相腐蚀,然后用金相显微镜观察并测量孔壁重铸层厚度,求出各个速度下厚度的平均值。图8所示为重铸层厚度随旋切速度变化的折线图,从中可以看到,随着旋切速度的增加,重铸层厚度明显变大,特别是在0.1至0.3 mm/s之间最为显著,而当旋切速度小于0.1 mm/s或大于0.5 mm/s时,重铸层厚度的变化趋于平缓。由图8还可以看出,不同的旋切直径对重铸层厚度基本没有影响。图9所示是旋切速度为0.1和0.3 mm/s时加工的小孔的金相图。

图8 重铸层厚度随旋切速度的变化

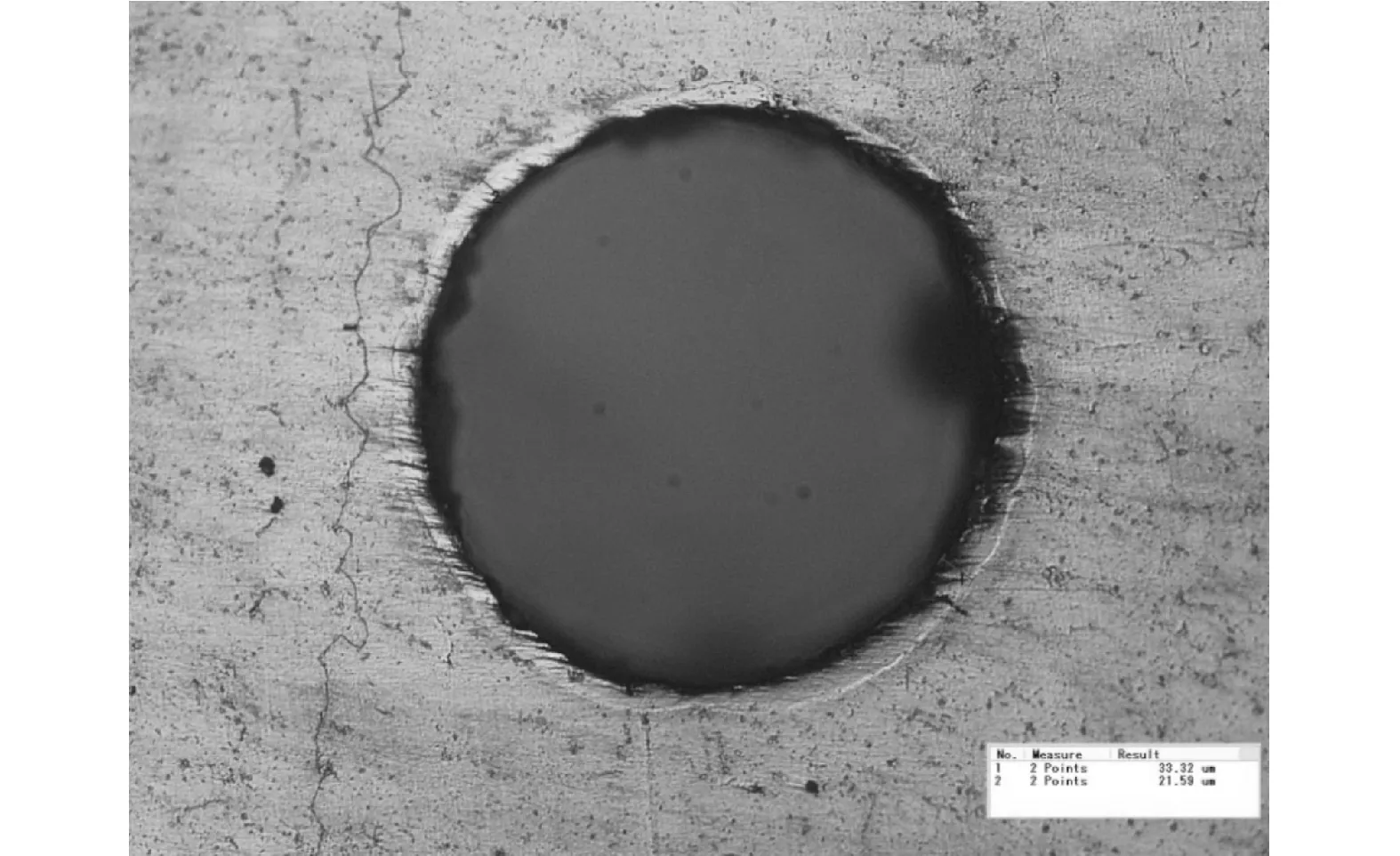

(a)旋切速度为0.1 mm/s

(b)旋切速度为0.3 mm/s图9 2种旋切速度下所加工小孔的重铸层金相图

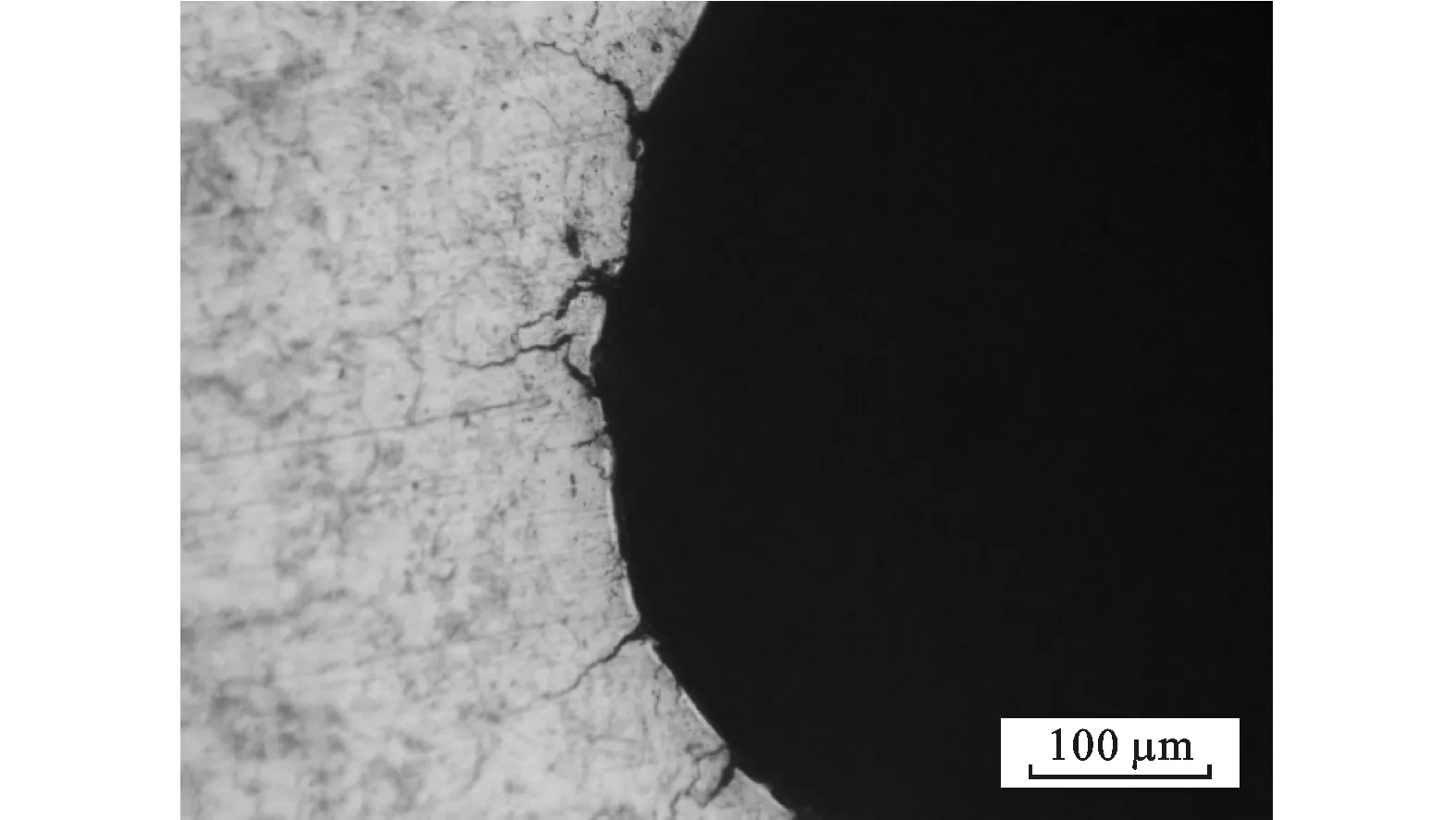

在实验中还发现了一种现象,就是当旋切速度过低时,小孔边缘会出现如图10所示的裂纹,而且随着旋切速度的降低,裂纹现象会变得更加严重。这意味着,通过降低旋切速度来减小重铸层是有限度的。在本实验中,未出现孔缘裂纹的最小旋切速度是0.1 mm/s,此时的重铸层厚度平均值为2.8 μm。

图10 孔边缘裂纹(旋切速度为0.01 mm/s)

4.2 旋切圈数

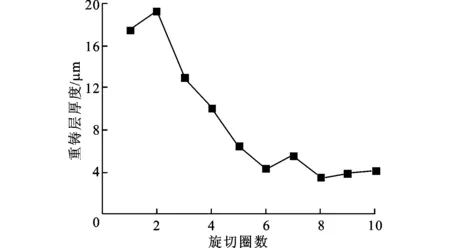

为了明确旋切圈数对孔壁重铸层的影响,保持旋切速度为0.3 mm/s不变,进行了旋切圈数为1到10的单因素实验,每个旋切圈数加工3个孔,然后对样品进行打磨、抛光、金相腐蚀,再用金相显微镜观察并测量每个孔的重铸层厚度,最后求出每个旋切圈数下的厚度平均值。图11为重铸层厚度随旋切圈数的变化情况,可以看出,总体上重铸层厚度是随着旋切圈数的增加而下降的,而下降速度在旋切圈数为2~6的范围内最为显著,之后趋于平缓,基本稳定在4 μm。从图12可以看到,旋切8圈所得小孔的重铸层厚度明显小于旋切2圈的厚度。

图11 不同旋切圈数下重铸层厚度的变化趋势

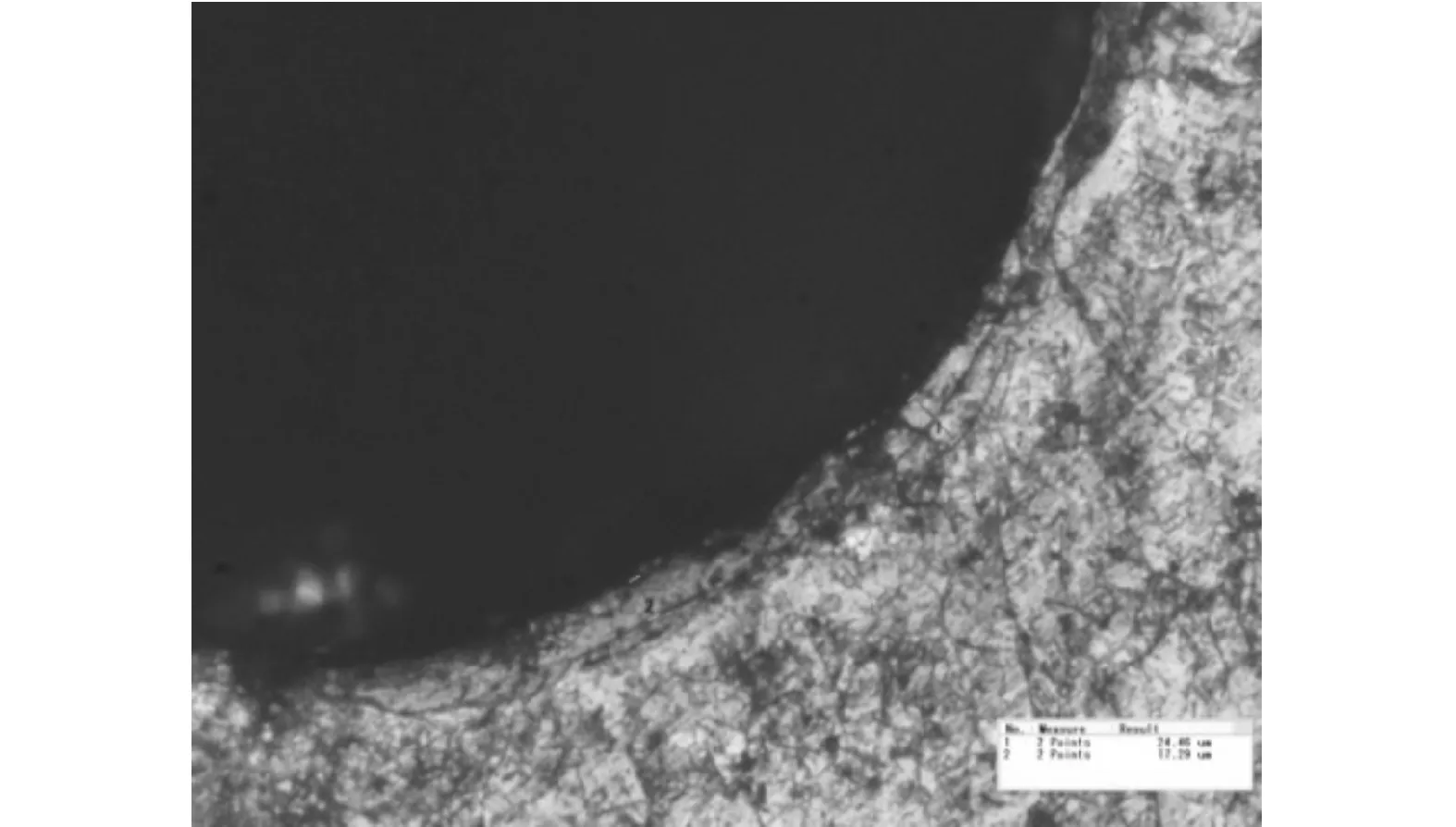

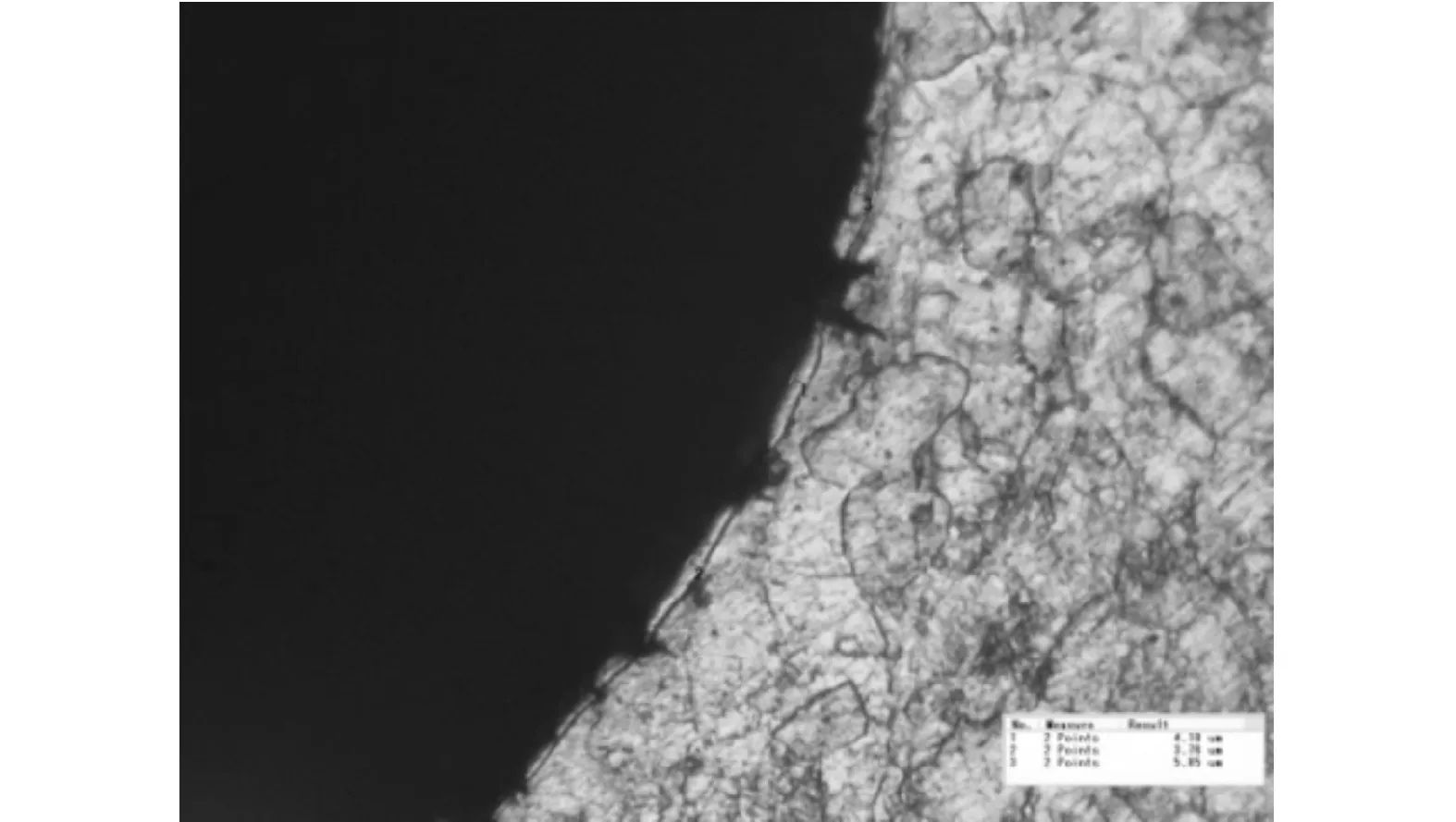

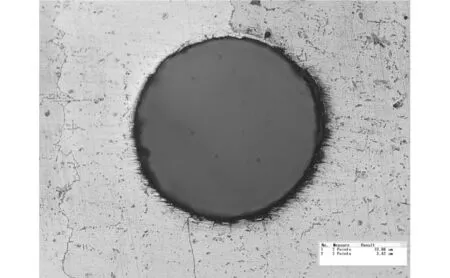

(a)旋切2圈

(b)旋切8圈图12 2种旋切圈数加工的小孔的金相图

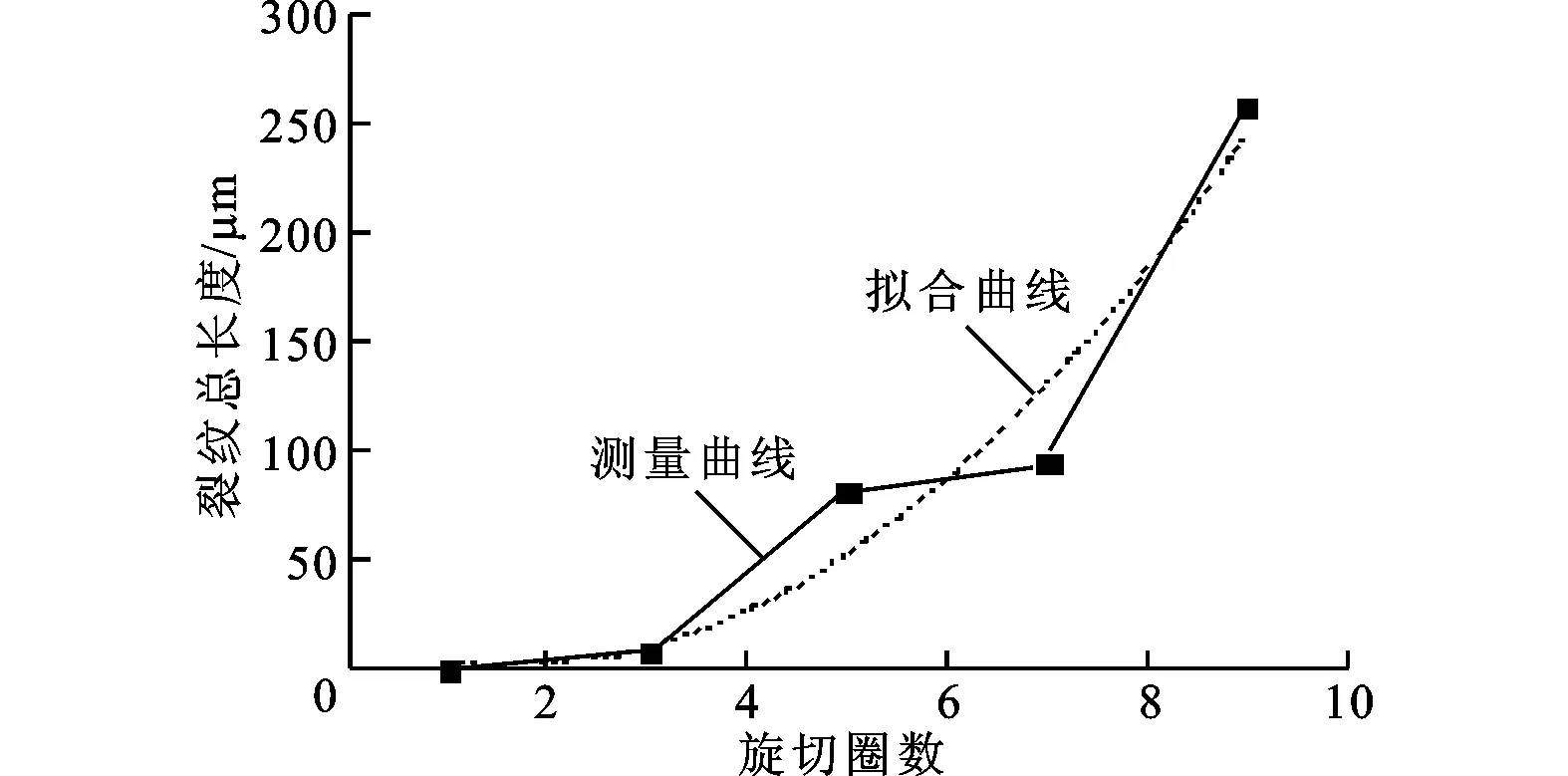

同样,随着旋切圈数的增加,小孔边缘也出现了类似图10的裂纹,并且裂纹长度和密度呈迅速增加的趋势。图13是对旋切圈数分别为1、3、5、7、9的小孔边缘的裂纹长度进行测量后绘制的孔缘裂纹总长度平均值曲线,其中虚线为数据点的多项式拟合曲线。

图13 小孔边缘裂纹总长度随旋切圈数的变化

5 镍基合金材料上关于孔壁重铸层的旋切加工实验与结果

材料属性的差异会导致不同的激光加工结果。为了使实验数据更贴近工程实际并验证上述实验中发现的规律,在不锈钢材料实验的基础上,针对厚度为2 mm的DZ445定向结晶镍基合金进行了类似实验。这种材料常被用来制造有较高质量要求的燃气轮机涡轮叶片。

5.1 初步实验

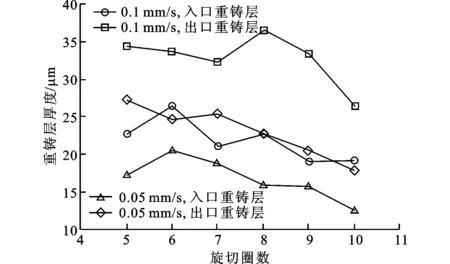

在系统地开展实验前,首先尝试进行了旋切速度为0.05 mm/s、旋切4圈的微小孔加工,结果显示孔边缘并没有出现不锈钢实验中的微裂纹,这说明在高温性能更加良好的镍基合金材料上,通过减速增圈来减小重铸层的方法仍然是有效的。因此,选择0.05、0.1 mm/s 2个旋切速度分别与5至10的6个旋切圈数配合进行正交实验,其他参数不变。为了减小实验误差,每组参数仍然加工3个小孔,经过金相处理和测量后,分别求出各参数组下孔的入口和出口重铸层厚度的平均值,然后进行统计分析,结果如图14所示。从图中可以观察到以下特点:

(1)孔壁重铸层的厚度随着旋切圈数的增加而减小;

(2)较低的旋切速度可以加工出重铸层更薄的微小孔;

(3)小孔出口的重铸层厚度普遍比入口的大。

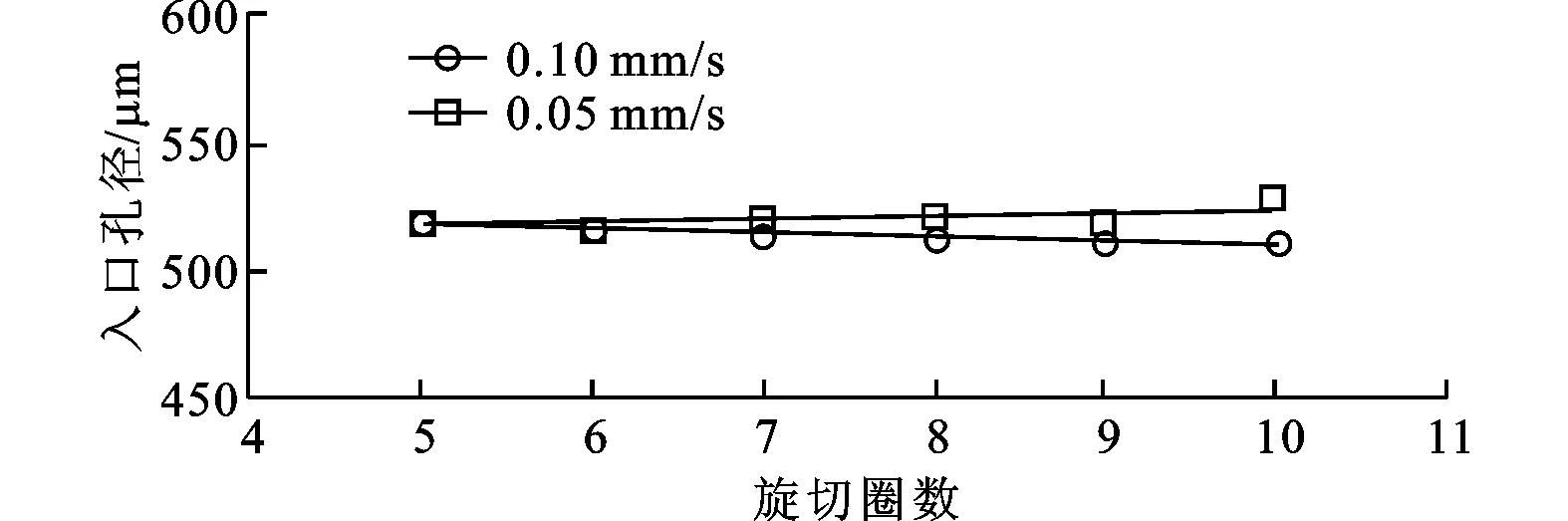

另外,对此次实验中所加工小孔的入口孔径也进行了测量与分析,结果如图15所示。从图中可以看到,不同的旋切速度和旋切圈数对孔径基本没有影响。本次实验中的最小重铸层出现在旋切速度为0.05 mm/s、旋切10圈的小孔的入口处,厚度约为12.6 μm。与相同参数的不锈钢实验情况相比,镍基合金材料上的重铸层要厚很多,但是所有小孔边缘都没有出现微裂纹,这更证明了DZ445镍基合金的特殊性。

图14 不同旋切圈数和旋切速度下所加工小孔的重铸层厚度变化情况

图15 不同旋切圈数和旋切速度下所加工小孔的入口孔径变化情况

5.2 深化实验

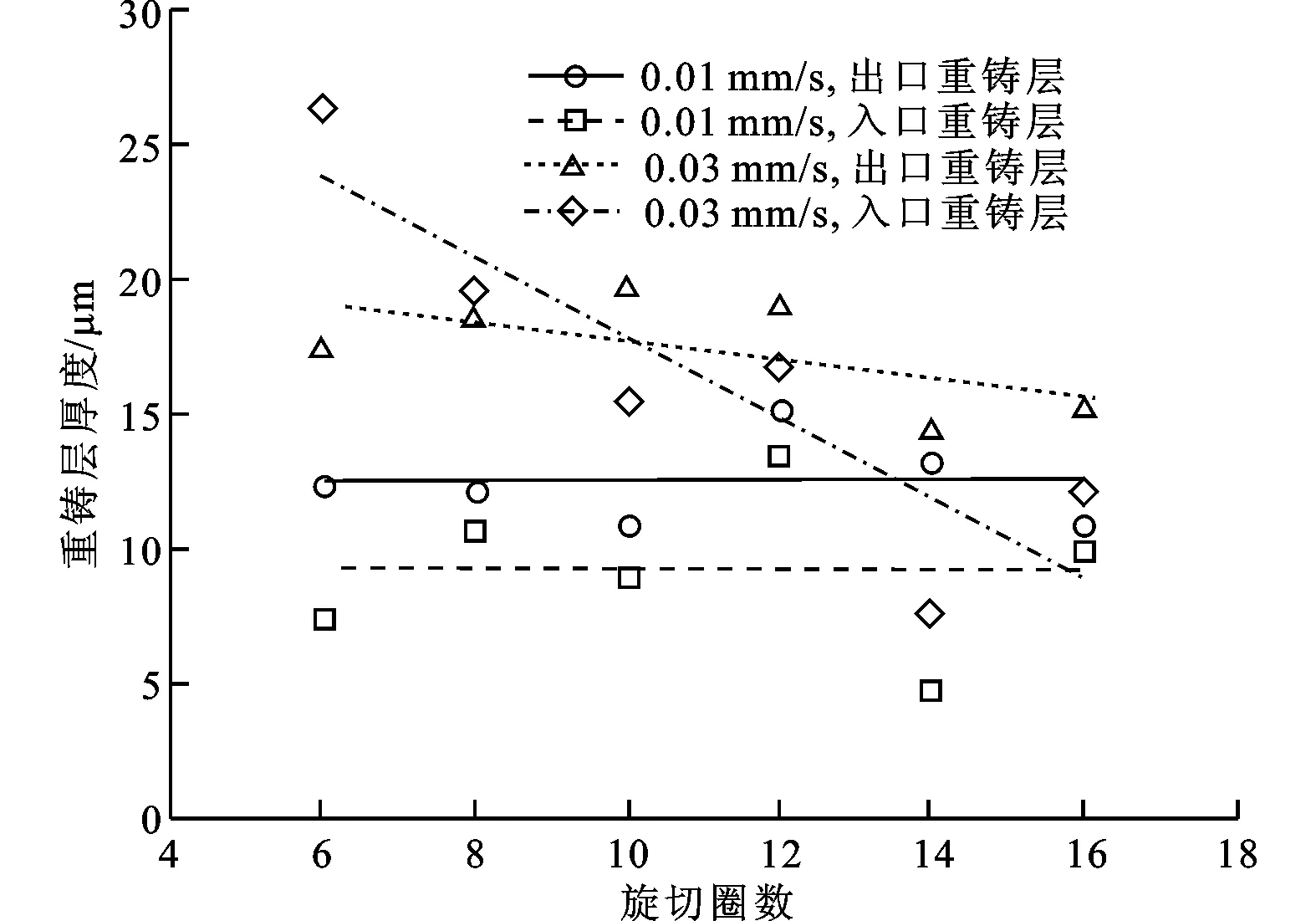

图16 2种旋切速度、旋切圈数为6~16时所加工小孔的孔壁重铸层变化情况

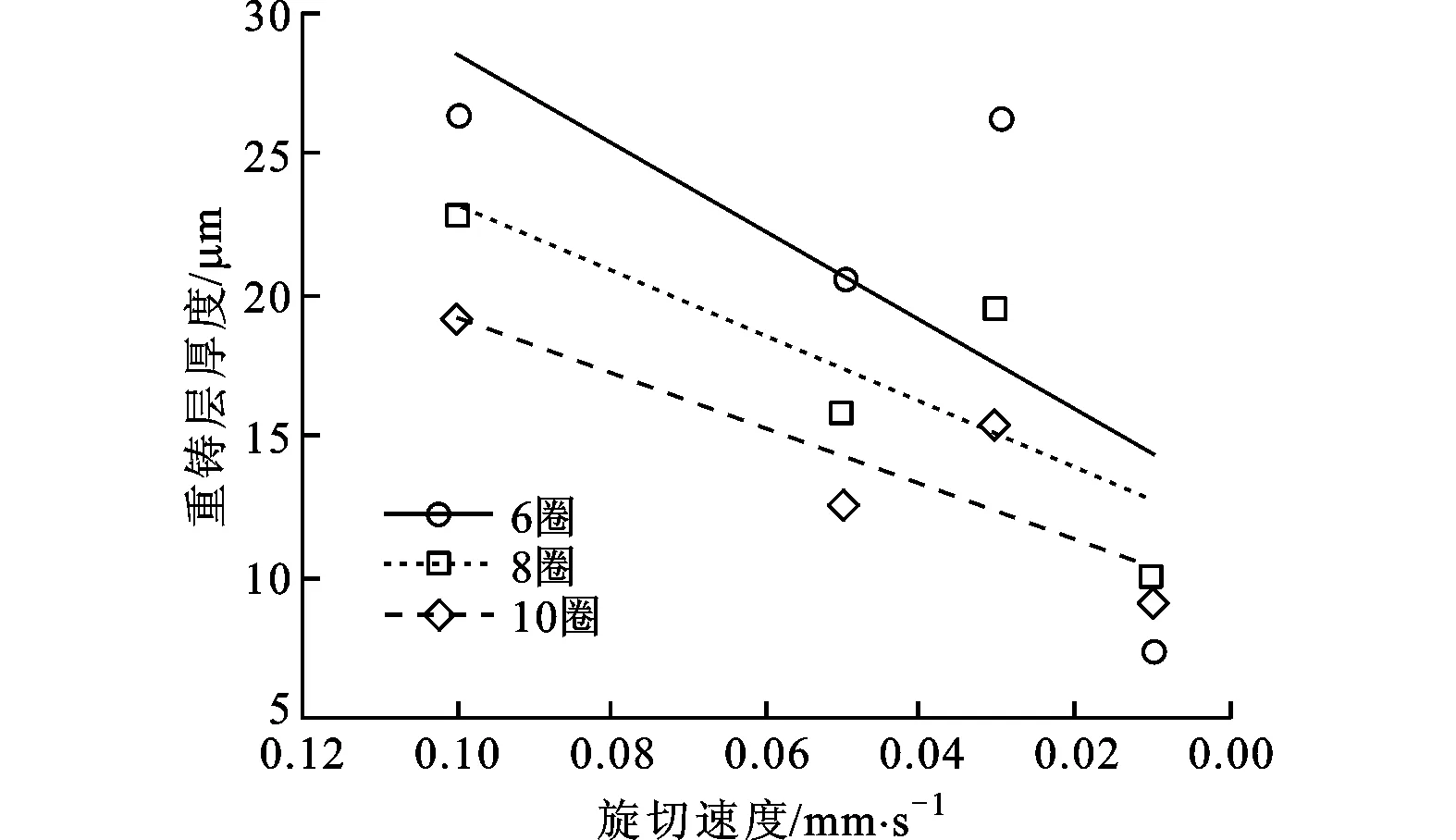

鉴于初步实验的结果,继续进行了更大参数范围内的加工实验,旋切速度降低到0.01 mm/s,旋切圈数扩展到16。对样品进行金相处理和测量后,结果如图16和图17所示。为了更清楚地反映实验结果的整体变化趋势,对每组数据均进行了线性拟合。图16为不同旋切速度和旋切圈数下所加工小孔的孔壁重铸层厚度变化情况,总体而言,旋切速度为0.01 mm/s时所得小孔的重铸层厚度小于0.05 mm/s时所得的重铸层厚度,而且0.05 mm/s时的重铸层厚度随着旋切圈数的增加而下降,但是0.01 mm/s时所得的重铸层厚度却不随旋切圈数的增加而变化。图17是根据4.1节实验中的部分数据与本节实验中的部分数据综合绘制出的在不同旋切圈数和旋切速度下所加工小孔的入口重铸层厚度变化趋势图,从中可以很清楚地看到:重铸层厚度随着旋切速度的降低而减小;旋切圈数的增加也会使重铸层减小,但是这种趋势随旋切速度的降低逐渐开始收敛,这和图16中观察到的情况一致。图18a、18b分别为旋切速度为0.03 mm/s、旋切6圈和旋切速度为0.01 mm/s、旋切14圈所得小孔的入口金相图,可以直观地看出不同旋切速度和旋切圈数对孔壁重铸层的影响,其中图18b也是实验中的最小重铸层孔,重铸层厚度约为4.8 μm。另外,当旋切速度为0.01 mm/s、旋切圈数超过14时,孔边缘只出现了少量裂纹。

图17 不同旋切圈数和旋切速度下所加工小孔的入口重铸层变化线性趋势图

(a)旋切速度为0.03 mm/s,旋切圈数为6(重铸层厚度为26.3 μm)

(b)旋切速度为0.01 mm/s,旋切圈数为14(重铸层厚度为4.8 μm) 图18 镍基合金材料上2种不同旋切参数下所加工小孔的入口金相图

6 旋切加工中重铸层厚度变化的机理

旋切加工的过程可划分为2个阶段:首先是激光切割;其次是激光旋转修形。前者的主要作用是去除圆周内的材料形成粗孔,后者主要是对孔壁进行修整,去除孔壁附着物,使孔壁更加圆整。根据材料的厚度和激光能量的大小,这2个阶段的时间分配比例会有所不同,在不同阶段会出现不同的现象和结果,而重铸层厚度随旋切速度和旋切圈数变化的机理则主要存在于第二阶段。

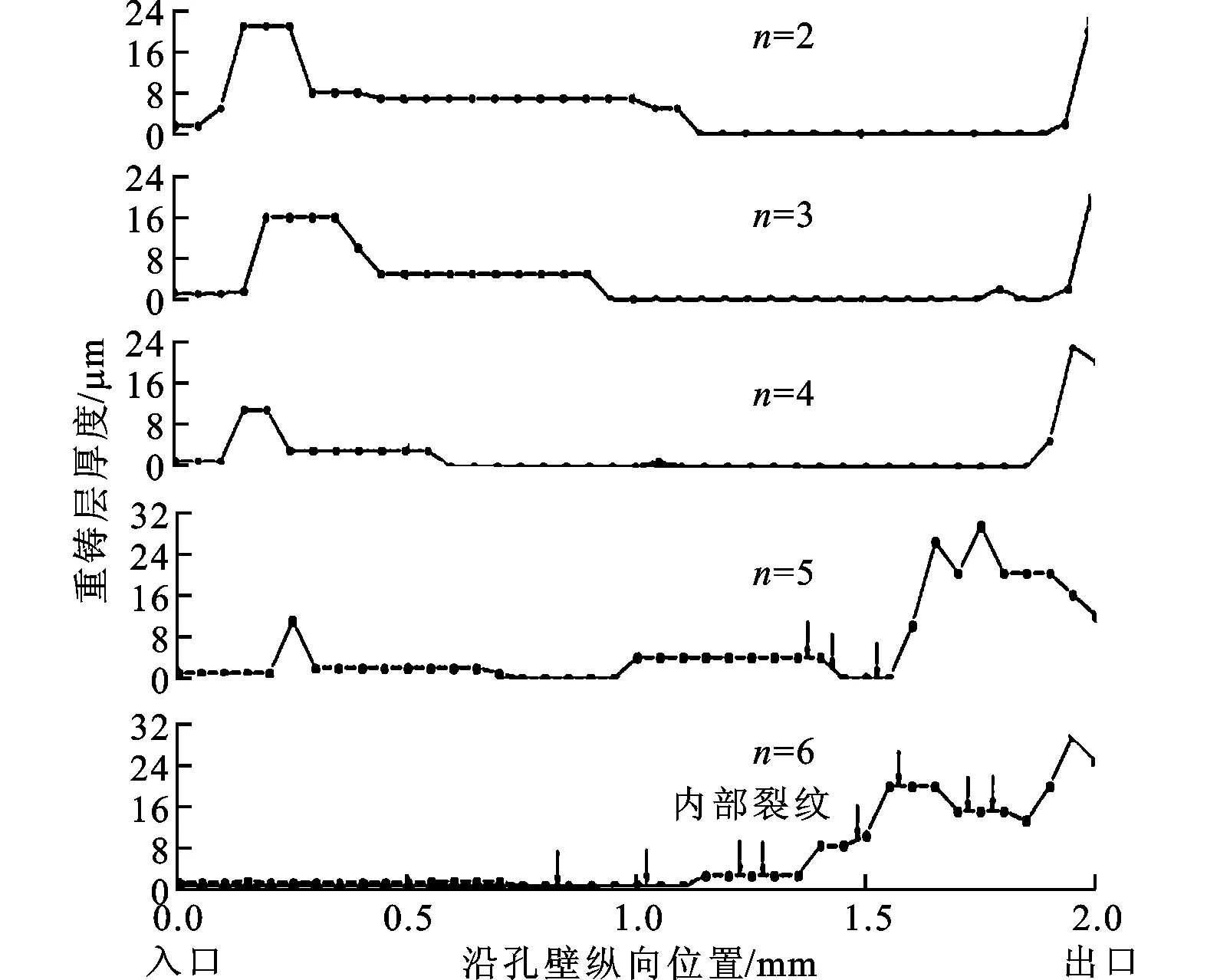

首先,旋切加工中孔壁重铸层的变化表现为液态材料的质量迁移。图19所示为不锈钢实验中在0.1 mm/s旋切速度和不同旋切圈数(n=2,3,4,5,6)下所加工小孔的重铸层从入口到出口沿孔壁的分布变化情况。在测量过程中,沿着孔壁纵向每隔50 μm进行一次数据采集。从图中可以明显看到,随着旋切圈数的增加,重铸层材料发生了从孔入口向出口的质量迁移。另外,当旋切圈数较多时,孔内部也观察到了微裂纹。

图19 不同旋切圈数下重铸层厚度沿孔深度的分布变化

6.1 重铸层厚度变化机理的动力学分析

假设小孔孔型为理想无锥度圆柱孔,光斑范围内光强均匀分布,光束方向竖直向下,则可对旋切加工中重铸层减小的机理做如下分析。

在激光加工中,使熔融物迁移的驱动力F主要来源于激光与材料作用区域附近的气压和熔融材料飞离样件时出口处气压的差值,此差值由材料气化时产生的反冲气压Pr、辅助气流气压Pa和环境气压P03个因素决定,在加工中的不同时刻三者的作用和贡献会有所不同。此外,若加工时激光束竖直向下,还需要考虑重力的影响,并规定当各力的方向有利于融熔物排出时为正,否则为负。

熔融物排出的最大阻力来自于液态材料内部及与固体孔壁间的黏滞力f,黏滞力的大小与辐照范围内液态材料的体积及其分布形式以及黏度系数μ有关。液态材料的体积可通过重铸层厚度和光斑大小推算,黏度系数取决于液态材料的性质和温度,并且会随着温度的升高而减小。所以,黏滞力可表示为

(1)

式中:T为熔融状材料的温度,加工过程中会在熔点与沸点之间的范围内变化;μ是温度的函数;u是熔融物流动的速度;y是在重铸层厚度范围内由圆心向外的径向坐标;∂u/∂y表示熔融物在重铸层内的流动速度梯度;h是孔深;l是在激光辐照范围内的重铸层边缘弧长。在第二阶段,l可表示为重铸层厚度δ的函数

(2)

式中:R为理想的无重铸层孔的半径;b是l对应的半弦长,在数值上

4Rr)(2R-δ)]1/2(R-r)-1

(3)

其中r为光斑半径。

(1)在中心小孔穿透前,气化反冲压力起主导作用,此时的辅助气压因为增加了入口处的气压而成为阻力。底部熔融物在反冲气压的推动下从熔池沿着孔壁向上移动,并以液态溅射的形式从入口喷出,此时的驱动力

F=S0(Pr0-Pa0-P0)-ρS0hg-f

(4)

式中:P0为大气压力;ρ是材料的密度;g为重力加速度;S0为整个孔壁圆周上重铸层的横截面积

S0=π[(r0+δ)2-r02]

(5)

其中r0为中心小孔的半径。

由式(4)可以看到,此时熔融物排出遇到的阻力因素最多,导致熔融物不能有效排出,这时若停止加工,熔融物就会停留在孔内形成较厚的重铸层。

(2)中心小孔穿透后,激光切割过程中的大部分熔融物将从出口排出,此时气化反冲压力、辅助气流压力和重力方向基本一致,均是竖直向下的,更有利于熔融物的排出,并且光斑的运动也减轻了热量在材料内部的累积效应,客观上减少了材料发生熔化的总量,这也正是旋切加工相比冲击加工重铸层更小的原因。这时的驱动力

F=S1(Pr1+Pa1-P0)+ρS1hg-f

(6)

(7)

(3)当激光切割完成后,加工进入第二阶段的孔壁修形。随着光束的继续旋转,光斑辐照区域内的材料逐渐减少,气化压力的主导地位将逐渐下降,直至材料不再发生气化时变为0,辅助气压逐渐变为主要驱动力。但是,随着辐照区域内材料继续减少,当材料不再发生熔化时,辅助气流的驱动作用也将消失,此时孔壁重铸层达到最小极限。这个过程中的驱动力可表示为

F=(S2-S2,vf)Pr2+(S2-S2,mf)(Pa2-

P0)+ρS2hg-f

(8)

式中

(9)

S2是孔壁重铸层在入口端面上受到激光照射的面积;S2,vf和S2,mf分别是气化终止和熔化终止时S2的值,对于确定的光强和材料,这2个值是常数,可分别称为气化极限重铸层面积和熔化极限重铸层面积。设辐照范围内重铸层材料吸收的能量与损失的能量差值

Δ=Q吸-Q传导-Q对流-Q辐射

(10)

式中:Q吸为光斑辐照范围内重铸层吸收的能量;Q传导、Q对流、Q辐射分别是因热传导、对流和热辐射而损失的能量。之所以存在S2,vf和S2,mf,就是因为随着重铸层厚度的减小,Q吸也随之减小,当Δ小于材料气化所需吸收的热量,即

Δ (11) 时,孔壁材料便不再气化,蒸发气压排出液态材料的驱动作用消失。在式(11)中:m1是与材料气化比例相关的系数;C为比热容;Tb为沸点温度;T0为初始室温;Lm、Lv分别为材料的熔化潜热和气化潜热。 当Δ小于材料熔化需要吸收的热量,即 Δ (12) 时,孔壁材料不会再发生熔化,小孔的重铸层厚度即达到最小极限。 综上所述,在激光旋切加工微小孔的过程中,重铸层的减小需满足以下几个条件: (1)光斑范围内的孔壁重铸层在激光照射时可重复发生熔化或气化,即材料对激光能量的吸收速率应大于因热传递而损失的速率; (2)熔融物受到的驱动合力F>0; (3)材料在熔融状态下持续的总时间,即液态迁移时间,要足够长,以使驱动力能将其沿孔壁推到出口外。 6.2 重铸层厚度与旋切工艺参数的关系 在熔融物总量不再增加的情况下(由图15可以推断出),孔壁重铸层的厚度会与材料在熔融状态下的持续时间tm成反比,即 (13) (14) 式中:C为旋切路径的周长,但是t与C没有依赖关系;V为旋切速度;n为旋切圈数;Q损为旋切中损失的总能量;w和m2是2个常系数。从式(13)、(14)可以看出,激光旋切法加工微小孔的重铸层厚度会随着旋切速度的降低而减小,同时也会随着旋切圈数的增加而减小,但是由于热损失的存在,在理论上旋切加工无法完全去除孔壁重铸层,这些都和本文的实验结果一致。 本文基于实验研究,并结合理论分析,研究了激光旋切加工方法中旋切路径和旋切参数对微小孔质量的影响特点,重点研究了光束旋切速度和旋切圈数对孔壁重铸层的影响规律,并从理论上分析了产生这种规律的原因,得出以下结论: (1)边缘起点的旋切路径会导致孔缘上出现缺口,这是因为材料表面对起始脉冲的反射率较大,热扩散距离远,导致更大范围内材料被烧蚀熔化,这种现象可以通过圆心起点的旋切路径予以避免; (2)旋切速度和旋切圈数对重铸层厚度都有显著的影响,更低的旋切速度和更多的旋切圈数可以加工出重铸层更小的孔,但是这2个参数对孔径大小基本没有影响; (3)旋切加工中重铸层厚度的变化是因为在光束旋转过程中,孔壁重铸层会因激光的重复照射再次发生熔化,并在气化压力、辅助气流压力和重力的共同驱动作用下克服熔融物的黏滞力,使熔化的重铸层材料发生质量迁移,最终从孔出口排出,在其他工艺条件不变的情况下,重铸层厚度与液态迁移的持续时间成反比。 虽然通过降低旋切速度和增加旋切圈数的方法可以使孔壁重铸层厚度减小到甚至可以忽略的程度,但这样做是以牺牲效率为代价的,当单孔加工时间过长时,也就失去了工业应用的价值。所以,需要根据工程实际的需求在质量与效率中进行权衡。 [1] 陈家璧, 彭润玲. 激光原理及应用 [M]. 北京: 电子工业出版社, 2008: 1. [2] 孙承伟. 激光辐照效应 [M]. 北京: 国防工业出版社, 2002: 3. [3] 邵丹, 胡兵, 郑启光. 激光先进制造技术与设备集成 [M]. 北京: 科学出版社, 2009: iii. [4] YAO Y L. Laser machining processes [D]. New York, USA: Columbia University, 2002. [5] WANG X Y, NG G K L, LIU Z, et al. EPMA microanalysis of recast layers produced during laser drilling of type 305 stainless steel [J]. Thin Solid Films, 2004, 453/454(4): 84-88. [6] ZHANG Y, FAGHRI A. Vaporization, melting and heat conduction in the laser drilling process [J]. International Journal of Heat and Mass Transfer, 1999, 42(10): 1755-1790. [7] CHIEN W T, HOU S C. Investigating the recast layer formed during the laser trepan drilling of Inconel 718 using the Taguchi method [J]. International Journal of Advanced Manufacturing Technology, 2007, 33(3/4): 308-316. [8] 王恪典, 段文强, 梅雪松, 等. 毫秒激光加工小孔与重铸层的后处理工艺 [J]. 西安交通大学学报, 2011, 45(7): 45-49. WANG Kedian, DUAN Wenqiang, MEI Xuesong, et al. Processing of micro-hole by millisecond laser and postprocessing of recast layer [J]. Journal of Xi’an Jiaotong University, 2011, 45(7): 45-49. [9] LOW D K Y, LI L, CORFE A G. The influence of assist gas on the mechanism of material ejection and removal during laser percussion drilling [J]. Proceedings of IMechE: Part B Journal of Engineering Manufacture, 2000, 214(7): 521-527. [10]ZHANG Yuwen, FAGHRI A. Vaporization, melting and heat conduction in the laser drilling process [J]. International Journal of Heat and Mass Transfer, 1999, 42(10): 1755-1790. [11]NG G K L, CROUSE P L, LI L. An analytical model for laser drilling incorporating effects of exothermic reaction pulse width and hole geometry [J]. International Journal of Heat and Mass Transfer, 2006, 49(7/8): 1358-1374. [12]VOISEY K T, CHENG C F, CLYNE T W. Quantification of melt ejection phenomena during laser drilling [M]∥Laser-Solid Interactions for Materials Processing. San Francisco, CA, USA: MRS, 2000: J5.6.1-J5.6.7. [13]WITTE R, MOSER T, LIEBERS R, et al. Laser micro-drilling with nanoseconds parametrical influences and results [C]∥Proceedings of International Conference on Advanced Laser Technologies 2007. Bellingham, WA, USA: SPIE, 2007: 1-13. [14]KAR A, ROCKSTROH T, MAZUMDER J. Two-dimensional model for laser-induced material damage: effect of assist gas and multiple reflections inside the cavity [J]. Applied Physics, 1992, 71(6): 2560-2569. [15]POPRAWE R. Tailored light: 2 Laser application technology [M]. Berlin, Germany: Springer-Verlag, 2011: 365-393. (编辑 葛赵青) Study on Machining of High-Quality Micro-Holes by Laser Trepan Drilling DUAN Wenqiang1,2,WANG Kedian1,2,DONG Xia1,2,MEI Xuesong1,2,WANG Wenjun1,2,FAN Zhengjie1,2 (1. School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. State Key Laboratory for Manufacturing Systems Engineering, Xi’an Jiaotong University, Xi’an 710049, China) The influences of two key factors, geometrical morphology and recast layer, on hole quality in micro-hole laser drilling are investigated by using high power Nd:YAG millisecond pulsed laser on two different materials - 304 stainless steel and directionally crystalized nickel-based alloy DZ445. Trepan drilling technique is specially studied, and three related key factors are analyzed for their influences on hole quality, including trepanning path, trepanning velocity and trepanning times. The results show that the edge-started laser path will lead to a notch on the hole edge, but this can be avoided when the center-started laser path is employed; trepanning velocity and orbiting times both have important influences on the thickness of recast layer, and lower velocity and more trepanning times will produce holes with thinner recast layer. The mechanism lies in that the recast layer on the hole wall may remelt under subsequent radiation of laser in the trepanning process, resulting in melt migration by overcoming the viscous force under combined force of the vaporization pressure and the assistant gas pressure, and finally the melt is ejected from the hole exit end. The thickness of recast layer is inversely proportional to the time duration of melt migration when other experimental conditions remain unchanged. laser drilling; trepan drilling; recast layer; trepanning path; trepanning velocity; trepanning times 2014-06-20。 作者简介:段文强(1984—),男,博士生;董霞(通信作者),女,讲师。 基金项目:国家高技术研究发展计划资助项目(2013AA040101);国家自然科学基金资助项目(51375374);教育部长江学者和创新团队发展计划资助项目(IRT1172)。 时间: 2014-12-08 网络出版地址: http:∥www.cnki.net/kcms/detail/61.1069.T.20141208.1445.001.html 10.7652/xjtuxb201503016 TG665 A 0253-987X(2015)03-0095-097 结 论