直缝埋弧焊管扩径头研究

胡 斌

(中石化石油工程机械有限公司沙市钢管厂,湖北 荆州434001)

0 引言

1 机械扩径机的工作原理和扩径头的主要研究工作

目前国内外在用的机械扩径机的工作原理基本相似,即利用油缸的伸缩,带动扩径头上由锥体及多个外模块组成的摩擦副的相对运动。随着锥体的轴向运动,外模块可以在径向上可靠地张开、回缩(复位),完成扩管动作。受扩径头长度的限制,每次扩管时只能扩大管长方向的一小段,每根钢管的扩径需要分段多次完成。

扩径头研究工作主要围绕扩径头结构、主参数确定、润滑方案等几个方面展开。

2 扩径头结构设计

2.1 扩径头结构选择

进行结构选定时,需考虑所生产的钢管规格、配套的扩径杆尺寸,以及零部件的工作可靠性、加工制造的经济性等因素。目前已知的扩径头结构主要有3种:

2.1.1 复位弹簧+对中导向机构(导向T块+导向燕尾)

扩径头通过可以在锥体上燕尾槽自由滑动的燕尾滑块以及T形导向块实现外模块的对中与导向,通过预压缩的复位弹簧作用在安装外模块上导向T块的力量来确保外模块与锥体间贴合,从而实现外模块随动功能。

这种结构的优点:结构紧凑,钢管生产规格较小或加工空间受限制的扩径头多采用此种结构;滑动面接触面积大,摩擦副表面接触应力较小。其缺点也很明显:加工难度较大,尤其是对锥体导向(燕尾)槽的加工以及对对中导向机构的材料选取、热处理工艺、加工精度要求极为严格;安装较为复杂;由于弹簧不对称布置,存在偏置力,对燕尾块的受力使用存在一定的不良影响。

信息不对称,降低了运作效率。当各参与方出现纠纷时,也会面临真很大麻烦。因为不具有可追溯性,后期的证据收集会很麻烦,后期的责任追究面临困难。甚至由于信息被恶意隐藏和篡改而无法进行相关业务,导致融资关系破裂。

2.1.2 复位弹簧+对中导向机构(导向T块+对中套)

该方式通过导向T块与对中套实现外模块的对中与定位,通过对中套里的预压缩弹簧通过导向杆作用在外模块前部的力量,以及安装在支撑套里的预压缩弹簧通过导向T块作用在外模块后部的力量,使外模块与锥体间贴合,从而实现随动功能。

这种结构的优点:径向方向尺寸较紧凑,适用于加工空间受限制的小规格的扩径头;由于复位弹簧的对称布置,外模块受力较好;滑动面接触面积大,受力状况好;锥体结构简单,易于加工。同样这种结构也有许多缺点:结构比较复杂,扩径头的装卸、维护比较复杂、繁琐;对中套的形状复杂,加工、定位精度较高,需要专门的加工设备;受弹簧力的限制,扇形块的重量不能过重,即大规格的扩径头不宜采用此种结构。

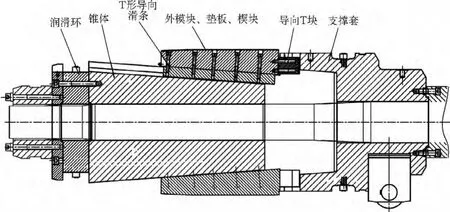

2.1.3 T形导向滑条+T块结构

这种结构的扩径头需在锥体上预先加工T形通槽。在锥体做轴向前后动作时,通过安装在T形通槽内的T形导向滑条及导向T块实现外模块的定位、对中及锥体与外模块间的随动。其结构原理如图1所示。

图1 T形导向滑条+T块结构原理

这种结构的优点:结构简单,易于加工;随动可靠;扩管过程中受力、对中效果良好。其缺点:因为需要在锥体上预先加工T形通槽,减小了滑动面接触面积,增大了摩擦副表面应力;开槽对锥体的强度也有一定程度的影响;扩径头尺寸通常较大。

2.2 主要参数的确定

2.2.1 外模块的瓣数选择

扩径头外模块的瓣数,须综合考虑以下因素:(1)瓣数对钢管应力的影响。瓣数越多,钢管变形时应力越均匀。(2)瓣数对摩擦副尺寸的影响。瓣数越多,外模厚度可以适当减少,锥体尺寸可以加大,摩擦副的接触应力相应减小。但是,对于小规格扩径头来说,瓣数的增加,将减小外模的横截面尺寸,从而降低外模的刚度,增大外模断裂的风险。(3)瓣数的增多,将直接增加扩径头的加工成本。

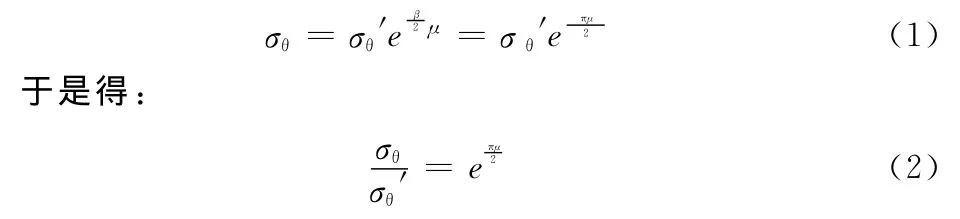

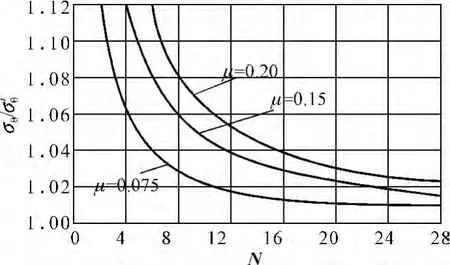

首先,我们分析瓣数对钢管应力的影响。扩径头摩擦副表面接触应力及钢管圆度机械扩径机对钢管的冷扩径方式属于刚性分瓣凸模的机械胀形。这种胀形方式与液压胀形的最大区别在于刚性凸模和管坯之间有着较大的摩擦力,使得材料的应力应变分布不均,因此降低了胀形系数(即扩径率)的极限值。摩擦力对于应力应变分布不均的影响,除了摩擦系数的大小外,主要取决于钢管管坯与扇形块接触包角β的大小,也就是取决于扇形块的分瓣数量。若扇形块的瓣数为N,则β=2π/N,而管坯在分瓣间隙处,切向应力σθ必将大于分瓣块中间的应力σθ′,即:

将此式按不同的摩擦系数作曲线分析(图2)可知,随着扇形块的数量逐渐增多,应力的分布逐渐趋于均匀。但当扇形块数量超过8~12瓣以后,曲线斜率显著减小,再增多瓣数,并不能显著改变的比值[1]。

图2 不同摩擦系数下的曲线分析

其次,须考虑瓣数对摩擦副尺寸的影响。瓣数的增加,将使得外模边缘尺寸变厚,从而可以通过适当减小外模厚度来增大锥体尺寸,增加摩擦副接触面积。但对于小规格扩径头来说,瓣数的增加将导致扩径头各零件刚度的减小,增大零件破断的风险。同时,瓣数的增加也将直接导致加工成本的增加。瓣数对摩擦副接触面积的影响,需要根据不同结构的扩径头、不同规格来进行具体分析计算。

综合考虑以上因素,沙市钢管厂全部规格扩径头瓣数选择如表1所示。

表1 扩径头瓣数选择

2.2.2 摩擦副锥角α的选定

摩擦副锥角的大小需考虑以下因素:(1)钢管扩径力的大小,即扩径时主油缸的工作压力不得大于设计压力;(2)确保返程时扩径头不会出现自锁现象,造成对扩径杆及主油缸的冲击。

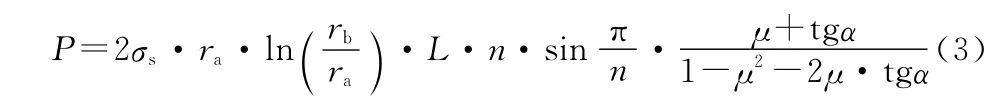

钢管的扩径力可由以下公式计算:

式中,σs为材料的屈服强度;ra、rb分别为钢管的内、外半径;L为扩径长度;n为扇形块瓣数;α为锥体锥角;μ为摩擦副间的摩擦系数。

摩擦副不发生自锁的条件:

综合考虑以上因素,一般选取锥体锥度K=1∶6~1∶10。

3 润滑方案的选定

扩径头摩擦副的良好润滑是扩径头寿命的保障。在扩径头设计时,将充分考虑扩径头给油线路工作的可靠性,以保证扩径头摩擦副每步工作都能准确、定量给油。

扩径头的润滑,均采用的是双线式润滑系统,目前的实施方案主要有两种:采用管式分配器的外管路联通方式、采用板式分配器的无管化通道联通方式。

3.1 采用管式分配器的外管路联通方式

采用管式分配器,通过硬管(铜管或钢管)及相应的接头与润滑油源相连,并将润滑油输送至各润滑点。

优点:工件加工简单,费用低廉,易于实现。缺点:油源与润滑点之间的中间管路及接头较多,相应的故障点多;外露式的管路在钢管生产中易出现磨损或碰撞破裂而漏油的情况,不仅造成扩径头润滑不良,而且维修极为不便。

3.2 采用板式分配器的无管化通道联通方式

采用板式分配器,通过扩径头内部的润滑通道将润滑油输送至各润滑点,即扩径头锥体及润滑环设计时,将所有的润滑管路—从进油管到分配器进油口、分配器的出油口到扩径头的各润滑点的连通—全部采用无管化的通道式连接。

优点:避免了传统管路式连接方式存在的配管困难、接头连接处易漏油、油管易被外物损伤的问题。在生产使用中安装方便、维修简单、故障率低、润滑可靠。缺点:内部通道加工较复杂,加工费用相对较高。

由于我厂钢管生产方式是大规模流水作业方式,对机组的使用可靠性要求极高,且扩径头工件的加工成本与钢管生产成本相比基本可以忽略,因此选定采用板式分配器的无管化的通道润滑方案。

4 使用效果

根据以上研究成果,沙市钢管厂为其从德国进口的扩径机组配套研制了ø508~559mm、ø610~711mm、ø762~914mm、ø965~1 219mm、ø1 219~1 422mm等各种规格的扩径头,并使用这些扩径头顺利完成了“西气东输”、“川气东送”、“广州天然气”及其他国家重点管道建设用20余万吨钢管生产任务。由这些扩径头生产出来的钢管完全符合各种相关钢管制造标准,而且从扩径头生产中使用情况来看,效果良好,完全可以媲美进口扩径头。

[1]胡世光,陈鹤峥.板料冷压成形的工程解析[M].北京:北京航空航天大学出版社,2004.