氧压机密封、保安氮气管道进油事故分析与处理

徐永齐,何琳(安阳钢铁股份有限公司制氧厂,河南安阳 455000)

氧压机密封、保安氮气管道进油事故分析与处理

徐永齐,何琳

(安阳钢铁股份有限公司制氧厂,河南安阳455000)

【摘要】在空压机压力油箱充气过程中,因油压高于低压氮气压力,造成润滑油进入低压氮气管道,采取紧急处理措施防止润滑油进入氧压机,避免了事故扩大,并采取了改进措施。

【关键词】压力油箱;氧压机;进油

1 概述

安阳钢铁股份有限公司1#6000 m3/h制氧机配套有空气透平压缩机一台(型号:ITY-690/0.53-I)、氧气透平压缩机一台(型号:2TY-120/5.5)、氧气活塞压缩机两台(型号:2LY-120/5.5-30-I)。空气压缩机和氧气压缩机的强制润滑系统都配备有高位油箱和压力油箱,高位油箱容积:0.62 m3,压力油箱容量:0.6 m3。高位油箱和压力油箱都是为了在故障情况下为压缩机紧急提供润滑油,起到保护压缩机的作用。压力油箱上部定期充入压力气体,利用压缩气体膨胀,在紧急情况下将润滑油压送到润滑部位。对于空气压缩机,每两周左右对压力油箱充气一次,气源为低压氮气管网的氮气。

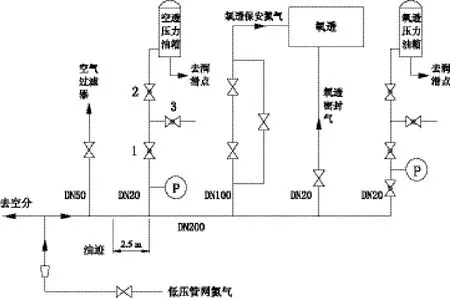

来自低压氮气管网的氮气(压力约为0.7 MPa)分为左右两支,右侧DN200的支管上主要有5个使用点。详见图1:1#6000 m3/h制氧机使用低压氮气流程示意图。

空压机压力油箱正常运行时,1#阀和2#阀处于关闭状态,3#阀处于常开状态,以排出可能泄漏的润滑油或者氮气。压力油箱充气时,先打开1#阀,对管道进行吹扫。然后关闭3#阀,观察压力表压力。最后打开2#阀对压力油箱充气,通过窥镜确定充气的多少。充气结束时先关闭2#阀,再关闭1#阀,最后打开3#阀。

润滑油系统正常运行时,泵后压力约0.5 MPa,油过滤器后压力约0.38 MPa。当供油压力低于0.25 MPa时备用油泵启动,油压低于0.2 MPa时联锁停车。油泵互投时,备用泵启动13 s后,原运行泵自停。

2 事故经过

2014年1月22日上午7:30左右,岗位人员发现空压机压力油箱油位较高,需要补充气体。按规程进行操作,在打开2#阀充气过程中,初始时窥镜中油位没有反应,再次开大2#阀,随即发现油路系统的安全阀起跳。判断可能是油过滤器阻力过大,于是倒换过滤器,准备对原过滤器进行反冲洗。此时又发现备用油泵启动,油冷却器后压力表在0.6~0.9 MPa之间波动。立即停止充气操作,关闭2#阀,关闭1#阀,打开3#阀时有油排出,再次打开1#阀有油连续排出。技术人员正好赶到现场,立即使用油路回流阀调整油压,并手动停运原运行油泵(B),保持油压稳定。全开1#、3#阀对进油的充气管道进行排油和吹扫。

根据排油量判断可能有少量润滑油已经进入DN200的支管内。因为该支管还供应氧压机保安氮气和密封氮气,一旦润滑油随密封氮气进入氧压机,就可能造成严重的设备事故。汇报车间和调度后立即停运氧活塞和氧压机,做进一步确认和处理。

图1 1#6000 m3/h制氧机使用低压氮气流程示意图

3 原因分析

根据操作人员对操作过程和异常现象的描述,分析润滑油进入低压氮气管道的原因主要有:

(1)在充气过程中,1#阀或者2#阀开度太大,低压氮气大量、快速进入压力油箱。压力油箱内的润滑油被压出,送入到供油管道,造成供油压力升高,安全阀起跳。安全阀起跳后油压降低,达到备用泵启动条件,备用泵启动。两台泵并行压力约0.9 MPa,超过安全阀起跳压力(0.6 MPa),供油压力在0.6~0.9 MPa之间波动。油压稍高于低压氮气压力时,润滑油就会进入充气管道。

(2)正常运行时,当供油压力低于0.25 MPa时,备用油泵启动,备用泵启动13 s后,原运行泵自停。此次事故过程中,备用泵启动后,原运行泵并未停车,而是一直保持并行状态,导致油压一直居高不下,最后手动停运原运行油泵。两台泵并行,安全阀频繁起跳,造成油压断续高于低压氮气压力,成股的润滑油进入充气管道。

(3)充气过程油压升高、安全阀起跳,错误判断是油过滤器堵塞、阻力高造成的。出现备用油泵启动,油压频繁波动的异常情况时,才停止充气操作。

(4)充气管道没有设计限流孔或防倒流装置。没有限流孔,充气速度无法控制,低压氮气大量、快速进入压力油箱,导致事故的发生。没有防倒流装置,事故发生后,润滑油不受阻挡直接进入充气管道和氮气支管。

4 处理过程

通过对现场管线的勘察和事故范围的初步判断,采取了以下几项措施:

(1)将空压机压力油箱充气管道(DN20)从氮气支管处割断,检查有进油痕迹。

(2)将氧压机密封气管道拆开检查,没有发现油迹。

(3)打开氧压机保安氮气管道检查,没有发现油迹。

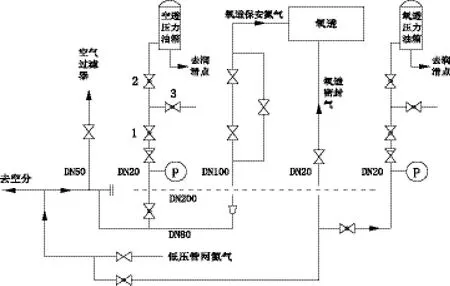

(4)因暂时无法确定氮气支管进油量的多少,为了尽快恢复氧压机运行,决定先将氧压机密封气管道进行改造。从氮气总阀后引出一根DN20的管道,直接连接到氧压机密封气管道上。改造示意图见图2。

(5)使用2#6000 m3/h制氧机的氧活塞压缩1#6000 m3/h制氧机的氧气,虽然量有所减少,但也能保证公司生产用氧的平衡。

为保证氧压机的安全运行,必须采取进一步措施对氮气支管进行彻底处理。

方案一:使用三氯乙烯对进油管道进行浸泡脱脂,脱脂合格后原管道投入使用。

氮气支管管径为DN200,长度约为15 m,计算容积为0.47 m3,大约需要2.5桶三氯乙烯。由于三氯乙烯到货时间无法确定,而且脱脂效果也无法取样确定。根据现场情况,采取了第二种方案。

方案二:检查进油情况,重新铺设一根管道(DN80),专供氧压机保安氮气。原管道废弃不用。

在去空气过滤器的管道后约500 mm的氮气管道(DN200)上,去掉长度约500 mm的管段,检查进油情况。开口之前的管道没有发现油迹,开口之后的管道1 m深处能看到油迹,距离空压机压力油箱充气管道口约2.5 m。以此判断,顺着氮气流动方向(往氧压机密封气方向)的油迹长度会更长。考虑氧压机安全运行和施工难度,决定重新铺设一根管道,专供氧压机保安氮气。改造示意图见图2。

图2 氧压机保安氮气、密封氮气改造示意图

1月24日,所有改造全部完成,对管道进行彻底吹扫后投入使用。下午,相继启动氧压机和氧活塞,氧气正常外送。

5 结束语

通过对此次事故的分析和处理,吸取了经验和教训,在规范操作和本质化安全方面的启示:

(1)压力油箱充气管道安装止回阀。在空压机、氧压机压力油箱的充气管道上安装止回阀,避免特殊情况下润滑油倒流进入充气管道的现象。

(2)限制充气阀门的开度。制作安装阀门开度限制器,限制充气球阀的开度小于50%,防止阀门开度过大,氮气大量、快速进入压力油箱,从而导致事故发生。

(3)严格按照操作规程进行操作。提高职工操作水平、操作经验和应急能力,遇到异常情况必须立即停止充气操作,关闭进气阀,打开放空阀。然后做进一步检查。

(4)压力油箱充气操作必须有组长现场监护,避免类似事故的发生。

(5)通过实验检查确认油泵互投正常。

(6)氧压机的密封气和保安氮气应取用独立的气源。氧压机用氮气和压力油箱用氮气来自同一管道,存在安全隐患。建议将两者分开,独立取气,互不影响。

(7)对其他有压力油箱或油压容器的设备采取一定的防范措施,防止油和气体的互相串通,避免事故的发生。

Analysis and Treatment of an Oil Inlet Accident of Oxygen Compressor Sealing and Security Nitrogen Pipe

XU Yongqi,HE Lin

(The Oxygen Generating Plant of Anyang Iron & Steel Group Co., Ltd., Anyang, Henan 455000, China)

【Abstract】During gas charging into the pressure oil tank of air compressor, lubricating oil entered the low-pressure nitrogen pipe due to higher pressure of the oil over that of nitrogen. Emergency treatment measures were taken to prevent the oil leaking into the oxygen compressor, which avoided extension of the accident. After that improvement measures have been taken to prevent such accident.

【Keywords】pressure oil tank; oxygen compressor; oil inlet

作者简介:徐永齐(1981-),男,毕业于河南理工大学热能与动力专业,工程师,现从事制氧生产管理工作。

收稿日期:2015-07-24

【中图分类号】TH45

【文献标识码】B

【文章编号】1006-6764(2015)10-0022-03