铁酸锌选择性还原方法及其在锌焙砂处理中的应用

陈 栋,彭 兵,2,柴立元,2,彭 宁,胡 明,李燕春

(1.中南大学 冶金与环境学院,长沙410083;2.中南大学 国家重金属污染防治工程技术研究中心,长沙410083)

铁闪锌矿在传统工艺炼锌流程中不可避免地会形成铁酸锌,由于铁酸锌为尖晶石型结构,其化学性质稳定,而常规浸出工艺无法破坏其晶体结构[1],最终使铁酸锌进入锌浸渣,渣的堆存造成锌铁组分大量损失和较大的环境风险。因此,资源化利用含铁酸锌物料的关键在于分解其中的铁酸锌[2-3]。

含铁酸锌物料处理工艺可分为火法工艺、湿法工艺及火法湿法联用工艺。其中,典型的火法工艺为回转窑挥发法,在高温强还原条件下可使铁酸锌分解,利用锌的低熔点使其挥发从而实现分离,但该方法工艺条件差、污染高、能效低[4]。目前,主要采用的湿法工艺处理中获得工业化应用的为热酸浸出—沉铁工艺[5],该工艺是在高温高酸条件下溶解铁酸锌,使锌铁同时进入溶液,但后续沉铁步骤繁琐[6-7]。

综合考虑纯火法或纯湿法工艺所存在的优缺点,国内外研究者进行了大量的火法-湿法组合工艺研究。LI等[8]绘制了铁酸锌磁化还原焙烧过程中可能发生的反应热力学优势图,但只给出反应趋势而未得出具体控制反应的条件数据。HOLLOWAY等[9-11]使用碳酸钠和铁酸锌在950℃下进行碳酸化焙烧得到氧化锌和铁酸钠,解决了铁酸锌分解问题,但形成的铁酸钠在浸出时易溶解,最终锌铁没有得到分离,之后改进方法在反应物中再添加碳酸锰使反应形成铁酸锰,解决了锌铁分离问题,但形成的铁酸锰性质稳定,难以再利用。NATHALIE等[12]利用FeCl3·6H2O与含铁酸锌的电弧炉尘在低温下浸出,锌铁分离效果好,浸出渣铁品位高,且满足返回炼铁流程的要求,但浸出时间长,产物HCl难控制。郭晓娜等[13]提出了硫酸化焙烧-水浸的组合工艺,将铁酸锌转化为可溶的中间产物硫酸锌,再水浸回收锌,但由于铁也可转为可溶性铁盐,因此,浸出液仍需进行后续沉铁,该工艺只能视为高温浸出工艺的一种强化改进,未能解决锌铁分离的问题。XIA等[14]尝试向锌焙砂中添加苛性钠低温焙烧,使其中的铁酸锌转化为锌酸钠和氧化铁,再通过碱性浸出将碱性条件下可溶的锌酸钠和氧化锌溶出,氧化铁存留于渣中,锌回收率可达95%,但该工艺与现存硫酸工艺系统难以相容。王纪明等[15]开发了选冶联合的新工艺,采用还原焙烧-磁选联合工艺处理锌浸渣,可同时回收锌和铁,且铁回收率高,但存在铁品位较低、难以资源化的问题。

针对现有含铁酸锌物料处理工艺及前人研究中存在的不足,本文作者开展铁酸锌选择性还原方法研究,目的在于通过控制还原焙烧时还原气氛比例[16-17],抑制还原过程中氧化亚铁或金属铁的生成,把铁固定在稳定的四氧化三铁结构中,通过控制浸出条件实现锌的选择性浸出。并通过热力学研究确定了铁酸锌选择性还原的关键控制条件,再采用TG分析结合化学分析对铁酸锌选择性还原方法进行了研究,并将该方法应用于锌焙砂的处理中。

1 实验

1.1 实验原料

本实验中使用的锌焙砂取自内蒙古某湿法炼锌厂,其外观呈土黄色,含水率高、易受潮。将锌焙砂样品磨碎至74μm,再置于105℃烘箱烘干至恒量,装袋以备分析。取适量筛分后锌焙砂样品进行XRF分析,分析结果如表1所示,其主要元素为锌、铁、氧、硫、硅等,其中铁含量为12.1%,含量较高,可知样品为高铁锌焙砂。

表1 锌焙砂的化学成分Table1 Chemicalcompositionofzinccalcine(massfraction,%)

为获得锌焙砂的物相成分,对其进行XRD分析,结果如图1所示。从图1可看出,该锌焙砂主要物相较复杂,成分有氧化锌、铁酸锌、硅酸锌、硫化锌。再对锌焙砂进行化学分析,得到锌焙砂中各种锌物相的含量及锌元素在各个物相中的分布,结果如表2所示。

图1 锌焙砂的XRD谱Fig.1 XRDpatternofzinccalcine

表2 锌焙砂中锌的物相分布Table2 Phasedistributionsofzincpresentedinzinccalcine(massfraction,%)

由表2可知,在锌焙砂中含锌总物相里分别含有83.30%的氧化锌、2.01%的硫酸锌及0.47%的硅酸锌,三者均为可溶性锌,即总和即为理论最大锌浸出率,约为85%左右,但在实际工业生产中一般难以达到。难溶性锌包括12.84%的铁酸锌和1.38%的硫化锌,其中铁酸锌中锌组分的浸出是提高整体锌浸出率的关键。

1.2 实验过程及检测方法

1.2.1 热力学分析过程

为了选择性还原锌焙砂中铁酸锌使其产生四氧化三铁,需探究铁酸锌还原反应失氧历程中体系物相变化规律。通过热力学软件Factsage6.2绘制锌-铁-氧体系相平衡图,确定铁酸锌还原体系相变的各阶段,找出铁酸锌失氧转变为四氧化三铁的控制阶段。为探究控制反应在该阶段的方法,进一步绘制铁酸锌在700℃、不同的CO、 CO2分压以及VCO/VCO2比下还原产物优势区域图,确定在Fe3O4+ZnO的优势区域内的气氛比例条件。

1.2.2 还原焙烧实验

已知控制合适的焙烧温度及气氛条件可实现铁酸锌的高效选择性分解。先借助热重分析仪处理高铁锌焙砂,绘制热重分析曲线,跟踪其还原反应质量损失变化情况,再通过测定不同还原条件下还原产物可溶锌率以及亚铁率来分析锌焙砂选择性还原焙烧效果。其中,可溶锌率是指可溶锌占总锌的摩尔分数;亚铁率指亚铁占总铁的摩尔分数,代表反应的还原程度。已知纯四氧化三铁的亚铁率为33.3%,所以高铁锌焙砂选择性还原的目标在于尽可能提高可溶锌率,同时使样品亚铁率保持在33.3%左右,根据该目标焙烧获取最佳还原焙烧工艺参数。

还原焙烧实验主要控制的条件是反应温度、CO浓度和VCO/(VCO+VCO2)气氛比例。焙烧温度是影响选择性还原反应速度与反应进行程度的重要条件之一;CO浓度直接影响铁酸锌的还原速率,浓度过低、还原速率过慢,浓度过高难以控制且易发生安全事故;还原气氛中VCO/(VCO+VCO2)比是影响铁酸锌选择性分解的重要因素,若CO浓度过高将导致铁酸锌分解产物的过还原,使后续锌铁分离难度提高。

锌焙砂的还原焙烧在管式气氛炉中进行。称取100g样品,在惰性氩气流中以10℃/min的加热速率升温至预定温度。然后按设定的CO分压和VCO/(VCO+VCO2)气氛比例向气流中充入CO和CO2,并调节氩气流量以构成1.2L/min的气流。反应一段时间后,停止通入CO和CO2,样品在氩气流中冷却至室温。分析不同还原时间还原产物中的氧化锌和亚铁含量,分别用EDTA和重铬酸钾滴定法进行分析。

1.2.3 浸出实验及检测方法

还原焙烧后采用SEM-EDS分析焙烧样品,之后设计实验考察浸出酸度、时间、温度和液固比对锌焙砂磁化还原焙烧产物的锌铁浸出率的影响。准确称取10g还原焙砂置于250mL的锥形瓶中,将锥形瓶放入搅拌器搅拌,根据反应设定的酸度、时间、温度和液固比进行浸出实验,反应一段时间后,用移液枪准确吸取2mL浸出液分析其中的铁锌含量,根据公式计算锌、铁的浸出率以评价浸出效果。

样品中可溶锌及亚铁含量的测定采用化学滴定法[18];样品物相采用X射线衍射仪(Rigaku,TTR-Ⅲ)进行分析,衍射仪采用CuKα辐射源(λ=1.5406Å),扫描角度10°~80°,步长0.02(°)/step,扫描速度10°/min。样品微观形貌采用JSM-6360LV型扫描电子显微镜及GENESIS60S型能谱仪对产物颗粒层形貌及元素构成进行分析。

2 结果与讨论

2.1 铁酸锌还原热力学分析

在反应温度500~900℃区间内各反应物均未达到相变温度,相平衡图变化不大,因此,取体系温度为700℃时为例绘制相平衡图,其结果如图2所示。由图2可知,随着还原反应的进行,铁酸锌还原体系相变分为如下阶段:阶段Ⅰ,铁酸锌失氧转变为四氧化三铁(Aspinel)、氧化锌(Zincite);阶段Ⅱ,随着失氧的继续,四氧化三铁(Aspinel)进一步还原为氧化亚铁(Amonoxide),形成四氧化三铁(Aspinel)、氧化亚铁(Amonoxide)、氧化锌(Zincite)三相共存的状态;阶段Ⅲ,氧化亚铁继续失氧生成金属铁( BCC _A2),形成金属铁( BCC _A2)、氧化锌(Zincite)两相共存状态;阶段Ⅳ,当失氧过程到达终点,即三角形底边时,系统最终组成为金属铁及金属锌,且二者摩尔比为n(Fe):n(Zn)=2:1。从铁酸锌还原失氧过程相变规律可知,铁酸锌的选择性还原实际上是使失氧过程中止于阶段Ⅰ。

图2 700℃下铁-锌-氧体系的相平衡图Fig.2 PhaseequilibriumdiagramofFe-Zn-Osystemat700℃

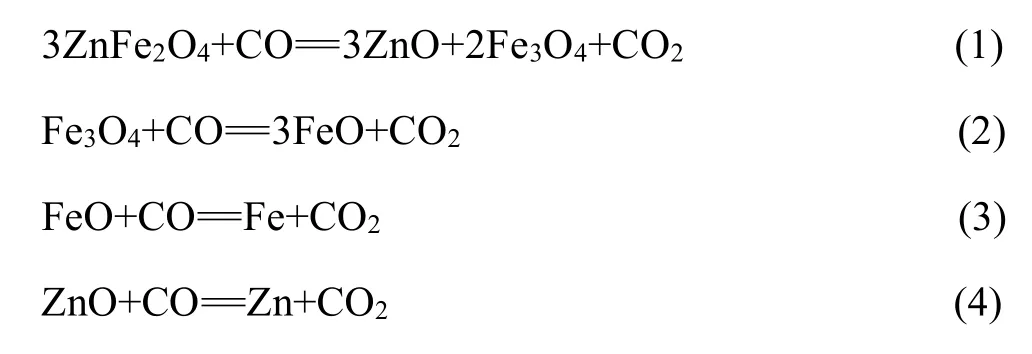

已知铁酸锌还原体系可能发生的主要反应如下:

铁酸锌的选择性还原反应的实质是促进式(1)顺利进行的同时避免式(2)和(3)的发生,防止亚铁甚至金属铁的生成。为探究铁酸锌失氧过程控制方法,利用Factsage软件进一步绘制铁酸锌在700℃下,不同的CO、 CO2分压以及VCO/VCO2比下还原产物优势区域图,其结果如图3所示。由图3可知,通过控制一定的VCO/(VCO+VCO2)比例,可控制铁酸锌还原产物的物相组成。

图3 700℃下Zn-Fe-C-O系的优势区域图Fig.3 Predominance-areadiagramofZn-Fe-C-Osystemat 700℃

图3 中式(1)和(2)之间的区域为Fe3O4+ZnO的优势区域。

对式(1)有

对式(2),同理有上述关系式:

对式(1),

对式(2),

计算可得式(1)和(2)在平衡条件下的气相组成,即VCO/(VCO+VCO2)分别为3.16%和38.57%。为了实现选择性还原,在700℃下应使反应气氛条件在Fe3O4+ZnO的优势区域内,即控制VCO/(VCO+VCO2)在3.16%~38.57%之间。

2.2 锌焙砂选择性还原

2.2.1 焙烧温度与锌焙砂还原焙烧效果的关系

温度条件实验选择焙烧温度分别为650、700、750、800和850℃,同时固定CO分压为8%、VCO/(VCO+VCO2)为20%、焙烧时间60min,其结果如图4(a)所示。由图4(a)可知,焙烧时间为0时,质量损失为扣除结晶水的比例,若控制反应选择性还原在Fe3O4+ZnO的优势区域内,理论质量损失为1.70%。由图4(a)可知,不同温度下整体质量损失变化趋势大致相同,质量损失都随着温度升高逐步平缓增加,实验终点质量损失依次为1.76%(650℃)、1.61%(700℃)、1.72%(750℃)、1.81%(800℃)、1.90%(850℃),说明经过60min还原焙烧,锌焙砂中铁酸锌均得到一定程度分解。当焙烧温度为650~800℃之间时,质量损失曲线下降平缓,到60min时仍有下降趋势,说明在60min时反应仍未出现平衡,温度较低时,铁酸锌分解速率变慢;当在850℃以上条件焙烧时,质量损失曲线持续下降,分析可知该结果应为在高温条件下生成的氧化锌和四氧化三铁继续反应,过还原导致持续反应质量损失所致。分析该质量损失趋势图可知,考虑控制反应温度在750~800℃。

图4 焙烧温度对锌焙砂分解过程的影响Fig.4 Effectofroastingtemperatureondecompositionrate ofzinccalcine

由图4(b)可知,可溶锌率和亚铁率均随温度升高而增加。可溶锌率曲线呈现先快速后平缓的增长趋势,在温度从650℃升高至750℃时,可溶锌率从84.11%大幅提高至93.50%,之后,随温度增加,可溶锌率基本保持稳定。而亚铁率测定数据依次为40.05%(650℃)、42.89%(700℃)、46.65%(750℃)、54.92%(800℃)、

60.56 %(850℃),表现出的趋势为随温度升高而升高,表明高铁锌焙砂中铁酸锌在高温下过还原趋势加强,过高的亚铁率将给后续的锌铁选择性浸出带来不利影响。为取得相对较高的可溶锌率和较低的亚铁率,可将最佳焙烧温度选择为750℃左右。

2.2.2 CO浓度对锌焙砂还原焙烧过程的影响

固定VCO/(VCO+VCO2)为20%、焙烧时间60min、温度750℃,考察CO分压为2%、4%、6%、8%、10%(体积分数)时锌焙砂还原焙烧过程的质量损失情况,其结果如图5所示。由图5(a)可知,锌焙砂的质量损失量及质量损失速率都随着CO分压的增加而显著增加,在实验终点时间60min时,CO分压为2%、4%、6%、8%和10%的质量损失率分别为0.85%、1.28%、1.43%、1.70%、1.71%。CO浓度在6%~8%区间是明显的趋势区分点,当CO浓度小于该区间时,质量损失曲线持续降低而未出现平衡,反映出锌焙砂中铁酸锌的分解也未达平衡;CO浓度大于该区间时,质量损失曲线直线下降,质量损失速率明显加快,在焙烧时间为50 min时,曲线出现平台,这说明锌焙砂中铁酸锌的分解趋近终点。

图5 不同CO浓度下还原焙烧铁酸锌质量损失曲线及可溶锌率和亚铁率随CO浓度的变化曲线Fig.5 Masslosscurve(a)ofreductionroastingzinccalcinein differentconcentrationsofCOandchangingcurvesofsoluble zincratioandferrousironratiowithCOconcentration(b)

由图5(b)可知,可溶锌率和亚铁率均随CO浓度的升高而增加。可溶锌率曲线呈现先平缓上升后稳定的趋势,当CO浓度小于8%时,随着CO浓度从2%升高到8%,可溶锌率从88.28%升高到91.51%;当CO浓度为10%时,可溶锌率还略有下降,为90.14%。而随CO浓度的增加,亚铁率的变化呈现平滑增长的趋势,当CO浓度从2%升高至8%时,亚铁率从34.33%升高到47.50%;当CO含量为10%时,亚铁率增长稍加快,为50.11%。由以上分析可知,CO浓度越高,锌焙砂中铁酸锌的分解反应速度越快,当CO浓度继续升高到超过8%时,锌焙砂还原焙烧反应在实验的60min内趋于平衡,其分解趋于平缓而基本不再随CO浓度变化。为取得相对较高的可溶锌率和较低的亚铁率,可将最佳CO浓度选择为8%左右。

2.2.3 VCO/(VCO+VCO2)对锌焙砂还原焙烧过程的影响

固定焙烧温度为750℃、CO浓度为8%、焙烧时间为60min时,检测不同CO2分压对锌焙砂还原焙烧过程的影响,质量损失曲线如图6(a)所示。图中曲线稳定下降,但在VCO/(VCO+VCO2)比值为30%时曲线趋势发生明显区分,当VCO/(VCO+VCO2)比值小于30%时,质量损失依次为1.71%(15%)、1.83%(20%)、1.91%(30%),并在50min时出现平台,下降变缓;当VCO/(VCO+VCO2)比值大于30%时,质量损失依次为1.95%(40%)、1.97%(50%)、2.05%(75%),且质量损失曲线保持下降趋势而未出现平衡。对比发现,在反应进行35min后质量损失曲线开始分离,VCO/(VCO+VCO2)比值越大,质量损失速率越大。为使反应在60min内平衡且获得较高质量损失速率,应选择VCO/(VCO+VCO2)比小于30%为较好反应条件。

图6 不同VCO/(VCO+VCO2)还原焙烧铁酸锌质量损失曲线及可溶锌率和亚铁率随气氛体积比的变化曲线Fig.6 Masslosscurvesofreductionroastingzinccalcinein differentVCO/(VCO+VCO2)ratios(a)and changing curvesof solublezincratioandferrousironratiowithVCO/(VCO+VCO2)

图6 (b)所示为VCO/(VCO+VCO2)气氛体积比对锌焙砂还原焙烧反应的影响,结果以可溶锌率和亚铁率的变化来表示,反应中固定温度为750℃、CO浓度为8%、时间为60min。图6(b)曲线显示,VCO/(VCO+VCO2)比值对可溶锌率影响不明显,当随着VCO/(VCO+VCO2)为15%、20%、30%、40%、50%和75%时,CO2分压的减小,可溶锌率基本保持稳定,分别为90.02%、92.07%、91.89%、91.85%、92.01%、90.04%。该趋势表明,随着CO2分压降低,其对锌焙砂中铁酸锌分解的抑制作用减弱,表现为可溶锌率增加;但CO2分压过低会使反应还原效果过强而发生过还原反应,生成的新固溶体反而使可溶锌率降低。当VCO/(VCO+VCO2)比分别为15%、20%、30%、40%、50%和75%时,亚铁含量依次为47.76%、48.01%、51.19%、57.71%、67.21%、70.06%,变化更加明显。当VCO/(VCO+VCO2)比小于30%时,亚铁率增长较慢,当VCO/(VCO+VCO2)比超过30%后,亚铁率迅速增加,表明过高的VCO/(VCO+VCO2)比使CO2抑制锌焙砂中铁酸锌分解作用减弱而发生过还原反应。结合可溶锌率和亚铁含量曲线,选取VCO/(VCO+VCO2)为30%这一条件为最佳CO2分压条件,此时可溶锌率较高,为91.89%,亚铁率较低,为51.19%,可获得较好的后续锌铁分离效果。

2.3 锌焙砂还原焙烧产物中铁与锌的分离

2.3.1 还原焙烧产物SEM-EDS分析

取2.2节中条件为最佳还原焙烧条件进行焙烧,图7所示为锌焙砂还原焙烧后的SEM像及EDS谱。由图7可看出,磁化焙烧后颗粒团聚,其粒径变大,EDS能谱分析结果显示,颗粒表面被生成的氧化锌(A)包裹而使内部锌铁尖晶石(B)部分难以继续反应。表面富集锌可使其在后续反应易溶出,但过大的粒径又会使浸出效果降低。

2.3.2 还原焙烧产物浸出

为提高锌浸出率,进一步回收锌组分,在焙烧时间60min、焙烧温度750℃、CO分压8%、VCO/(VCO+VCO2)30%的最佳焙烧条件下得到焙烧产物:在不同酸度、浸出时间、浸出温度、液固比下设计浸出实验,各实验条件对锌和铁浸出率的影响如图8所示。

图7 还原锌焙砂的SEM像及EDS谱Fig.7 SEMimages(a)ofreductionroasting zinccalcineandEDSspectrainareasA(b)andB(c)

图8 各实验条件对锌和铁浸出率的影响Fig.8 EffectofdifferentexperimentconditionsonleachingrateofFeandZn:(a)H2SO4concentration;(b)Leachingtemperature;(c)Liquid-solidratio;(d)Leadingtime

由图8(a)可看出,在固定浸出时间为10min、液固比为10:1、浸出温度为55℃时,锌浸出率在低酸度(<90g/L)下快速上升,但在稍高酸度(>90g/L)下,基本保持平稳;铁浸出率在低酸度(<90g/L)下,基本不变,但在稍高酸度(>90g/L)下,铁浸出率增长加快,可知锌的选择性浸出酸度应该控制在90g/L以下。如图8(b)所示,固定酸度为90g/L、液固比为7:1、浸出时间为10min时,浸出温度对铁锌浸出效果的影响。锌铁浸出率受温度影响较小,考虑到工业生产中加热需要消耗大量能源,提高生产成本,因此,最佳浸出温度选择为30℃。由图8(c)可看出,控制浸出酸度为90g/L、温度为30℃、浸出时间为10min,考察液固比对反应浸出效果影响。可知液固比小于10时,锌铁浸出率均上升较快,但锌浸出率上升速率更大;液固比大于10时,二者增长趋于平稳。综合比较锌铁浸出率大小与增长情况,为提高浸出效果方便后续电积,取最佳液固比为10:1。由图8(d)可看出,固定浸出酸度、液固比、温度分别为90g/L、10以及55℃时,考察浸出时间对锌铁浸出率的影响。锌铁浸出率均随浸出时间增加呈现先快速增长后基本不变的趋势,其中锌浸出率增长速率明显高于铁浸出率。考虑到后续回收工艺要求,选择10min为最佳浸出时间。

3 结论

1)依据还原产物的不同,铁酸锌还原失氧过程可分为4个阶段。铁酸锌的选择性还原实际上是使失氧过程中止于阶段Ⅰ,即铁酸锌选择性分解为氧化锌和四氧化三铁阶段。VCO/(VCO+VCO2)比是决定铁酸锌还原产物组成的关键因素。为控制铁酸锌失氧过程,需调节反应气氛的VCO/(VCO+VCO2)比。通过绘制700℃下还原产物优势区域图得出,控制VCO/(VCO+VCO2)比在3.16%~38.57%之间。

2)在固定焙烧时间为60min、焙烧温度为750℃、CO分压为8%、VCO/(VCO+VCO2)比为30%条件下,锌焙砂反应的选择性还原效果最佳,此时的可溶锌率为91.89%,亚铁率为51.19%。

3)经焙烧后,锌逐渐富集于颗粒表面。在温度为30℃、初始酸度为90g/L、液固比为10:1、反应时间为10min条件下,锌焙砂还原焙烧产物的浸出效果较好。在最优浸出条件下浸出时,锌浸出率为91.8%,铁浸出率为7.17%,基本达到锌铁分离的效果。

[1] TANG Yuan-yuan, SHIH K, WANG Yan-chun, CHONG Tak-chai. Zinc stabilization efficiency of aluminate spinel structure and its leaching behavior[J]. Environmental Science & Technology, 2011, 45(24): 10544-10550.

[2] PENG Ning, PENG Bing, CHAI Li-yuan, LIU Wei, LI Mi, YUAN Yuan, YAN Huan, HOU Dong-ke. Decomposition of zinc ferrite in zinc leaching residue by reduction roasting[J]. Procedia Environmental Sciences, 2012, 16: 705-714.

[3] PENG Ning, PENG Bing, CHAI Li-yuan, LI Mi, WANG Ji-ming, YAN Huan, YUAN Yuan. Recovery of iron from zinc calcines by reduction roasting and magnetic separation[J]. Minerals Engineering, 2012, 35: 57-60.

[4] 傅作健. 湿法炼锌挥发窑渣处理方法的讨论[J]. 有色金属(冶炼部分), 1988(1): 41-46.

FU Zuo-jian. Discussion of wet zinc smelting volatilization kiln slag processing method[J]. Nonferrous Metals (Smelt Part),1988(1): 41-46.

[5] YAN Huan, CHAI Li-yuan, PENG Bing, LI Mi, PENG Ning,HOU Dong-ke. A novel method to recover zinc and iron from zinc leaching residue[J]. Minerals Engineering, 2014, 55:103-110.

[6] LANGOV S, LESKO J, MATYSEK D. Selective leaching of zinc from zinc ferrite with hydrochloric acid[J]. Hydrometallurgy, 2009, 95(3/4): 179-182.

[7] LANGOVÁ Š, MATÝSEK D. Zinc recovery from steel-making wastes by acid pressure leaching and hematite precipitation[J].Hydrometallurgy, 2010, 101(3/4): 171-173.

[8] LI Mi, PENG Bing, CHAI Li-yuan, PENG Ning, YAN Huan,HOU Dong-ke. Recovery of iron from zinc leaching residue by selective reduction roasting with carbon[J]. Journal of Hazardous Materials, 2012, 237/238: 323-330.

[9] HOLLOWAY P C, ETSELL T H, MURLAND A L. Roasting of La oroya zinc ferrite with Na2CO3[J]. Metallurgical and Materials Transactions B, 2007, 38(5): 781-791.

[10] HOLLOWAY P C, ETSELL T H, MURLAND A L. Use of secondary additives to control the dissolution of iron during Na2CO3 roasting of La oroya zinc ferrite[J].Metallurgical and Materials Transactions B, 2007, 38(5): 793-808.

[11] HOLLOWAY P C, ETSELL T H. Recovery of zinc, gallium and indium from La oroya zinc ferrite using Na2CO3 roasting[J].Transactions of the Institutions of Mining and Metallurgy,Section C: Mineral Processing and Extractive Metallurgy, 2008,117(3): 137-146.

[12] NATHALIE L, ERIC M, JEAN-MARIE L. Hydrometallurgical extraction of zinc from zinc ferrites[J]. Hydrometallurgy, 2003,70(1):175-183.

[13] 郭晓娜, 张亚莉, 于先进, 房涛, 李怀梅. 从锌浸出渣中湿法回收锌[J]. 湿法冶金, 2012, 31(1): 33-36.

GUO Xiao-na, ZHANG Ya-li, YU Xian-jin, PANG Tao, LI Huai-mei. Wet recovery of zinc from zinc leaching residue[J].Hydrometallurgy, 2012, 31(1): 33-36.

[14] XIA D K, PICKLES C A. Caustic roasting and leaching of electric arc furnace dust[J]. Canadian Metallurgical Quarterly,1999, 38(3): 175-186.

[15] 王纪明, 彭兵, 柴立元, 李密, 彭宁. 锌浸渣还原焙烧- 磁选回收铁[J]. 中国有色金属学报, 2012, 22(5):1455-1461.

WANG Ji-ming, PENG Bing, CHAI Li-yuan, LI Mi, PENG Ning. Reduction roasting-magnetic separation iron from zinc leaching residue[J]. The Chinese Journal of Nonferrous Metals,2012, 22(5): 1455-1461.

[16] LEE Fui-tong. Reduction mechanisms and behaviour of zinc ferrite—Part 1: Pure ZnFe2O4[J]. Mineral Processing and Extractive Metallurgy, 2001, 110: 14-24.

[17] LEE Fui-tong. Reduction mechanisms and behaviour of zinc ferrite—Part 2: ZnFe2O4 solid solutions[J]. Mineral Processing and Extractive Metallurgy, 2001, 110: 123-132.

[18] 张惠斌. 矿石和工业产品化学物相分析[M]. 北京: 冶金工业出版社, 1992: 138-352.

ZHANG Hui-bin. Ore chemical phase analysis and industrial products[M]. Beijing: Metallurgical Industry Press, 1992:138-352.