中国散裂中子源漂移管直线加速器研制进展

刘华昌,彭 军,巩克云,吴小磊,李阿红,李 波,陈 强,樊梦旭,王 云,瞿培华,宋 洪,关玉慧,赵晶晶,董 岚,王 生,傅世年

(1.中国科学院 高能物理研究所东莞分部,广东 东莞 523803;2.东莞中子科学中心,广东 东莞 523808)

中国散裂中子源(CSNS)是我国“十一五”期间重点建设的大科学装置,已列入国家中长期科学和技术发展规划。经国务院批准,将建造一个质子束功率达100kW、有效脉冲中子通量居世界前列的散裂中子源装置。装置建设的主要内容包括:1台H-直线加速器、1 台快循环同步加速器、1个靶站和3台谱仪[1-2]。直线加速器又包括:1台潘宁负氢离子源、1条低能传输线(LEBT)、1台射频四极加速器(RFQ)、1条中能传输线(MEBT)和1台漂移管直线加速器(DTL)。DTL 是CSNS直线加速器的主要部分,它将RFQ 引出的3 MeV 负氢离子加速到80 MeV,再注入到快循环同步加速器中实现进一步加速。DTL 研制涉及到多个学科和高新技术领域,引进了国内外先进设计、生产和加工工艺,目前主要部件研制关键技术难点均已突破,进入批产阶段,部分设备已完成加工测试。本文将对其研制进展情况进行介绍。

1 DTL腔体

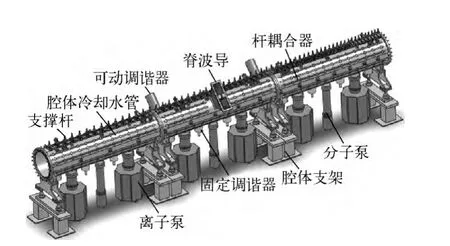

CSNS DTL包括4节9m 长的RF 腔体,每节腔体底部均匀放置12个直径为150mm的固定调谐器,用于补偿腔体和漂移管机加工的尺寸误差导致的频率偏移;另有2 个直径为90mm的可动调谐器,用于调谐运行过程中高频发热等引起的局部频率扰动;腔体外表面安装有12根铜水冷管,对腔体进行冷却;高频功率由安装在腔体中间位置的脊波导型功率耦合器馈入到腔体中[3]。每节腔体配备3台分子泵机组和6台离子泵(图1),腔体工作压强为1×10-5Pa。

1.1 腔体加工

为便于加工和安装测量,每节DTL 腔体划分为3段机械单元腔,腔与腔之间由螺栓相连,每个单元腔长度约为3m。腔体采用20#碳钢材料,内腔直径560 mm,腔壁厚度约40mm,加工包括车、铣、镗、磨等多道工序,尺寸精度要求高,加工难度大。腔体长度公差为-0.1~-0.3mm,直径公差为±0.1 mm,开孔位置精度为±0.1mm,表面粗糙度为0.8μm。目前12段机械单元腔均已完成机加工和尺寸测量,测量结果达到设计要求。

图1 DTL腔体Fig.1 Overview of DTL tank

1.2 腔体电镀

为了提高DTL 腔体的电导率,需在内腔表面电镀一层无氧铜,镀层厚度约200μm,要求镀层电导率不低于98%IACS(国际退火铜标准),镀后表面无起皮,镀层无分层,致密性良好,结合力强。电镀完成后还需对镀铜面进行手工打磨和抛光,以满足0.4μm 的表面粗糙度要求。

每段腔体电镀包括镀前准备、镀镍、镀铜、镀后抛光处理,需约30d。目前12段机械单元腔体均已完成镀铜和镀后焊接抛光。

为检验镀层和腔体基体的结合力,每个腔体打磨抛光后需进行真空烘烤测试。烘烤温度控制在100℃,时间约为72h,烘烤降温后离子泵连续运转24h,真空度能达到2×10-6Pa,共计9段单元腔完成了烘烤测试。烘烤后发现部分腔体内部和侧孔表面有起皮现象,其原因为:1)镀前清洗除油不彻底,导致镀层与基体结合力较差;2)基体材料存在超声波探伤无法检测的小缺陷,导致镀层与基体间有气隙,烘烤抽真空后膨胀将镀层顶起。将有缺陷的地方打磨至露基底,较小的缺陷采用局部刷镀,较大的缺陷则重新浸入电镀槽中进行整体槽镀。完成补镀后,再次进行烘烤测试,直到腔体内表面无明显缺陷。

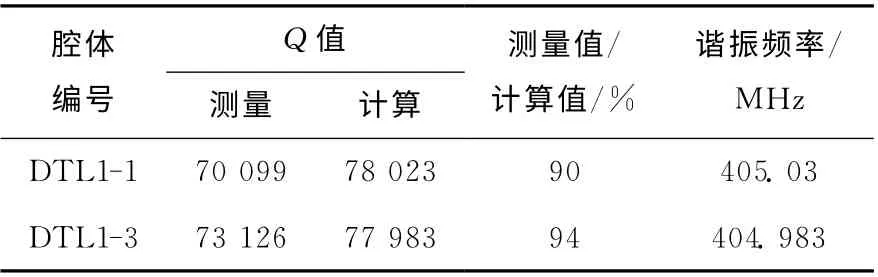

电镀加工完成后,抽测DTL1-1和DTL1-3腔体的Q 值和谐振频率,测量时所有侧孔及端板均用镀铜堵头密封,并添加RF弹簧,测量结果列于表1,可看出,Q 值均为理论计算值的90%以上,满足使用要求。

表1 DTL腔体RF参数测量结果Table 1 RF parameter of DTL tank

2 漂移管

2.1 外壳加工

漂移管是DTL 的核心部件,其加工精度要求高,难度大。在结构设计上,为了增加漂移管的有效分路阻抗、降低功耗、节省成本,其外形按能量分组,共分为9组不同的锥角(图2)。每台漂移管的长度逐渐增加并与被加速粒子的能量严格同步,这样每台漂移管的外形尺寸均不同,大幅增加了加工的复杂性。每台漂移管包括支撑杆和本体,基于载重变形试验的结果,采用全无氧铜结构,这在国际同类加速器研制中尚属首次。端盖与端盖、芯管与端盖、支撑杆与漂移管均采用电子束焊接。

漂移管外形加工由数控铣床精铣完成,并用三坐标仪进行测量。测量结果显示,尺寸加工精度基本控制在±20μm。

图2 不同鼻锥角度的漂移管外形Fig.2 Drift tube profile with different face angles

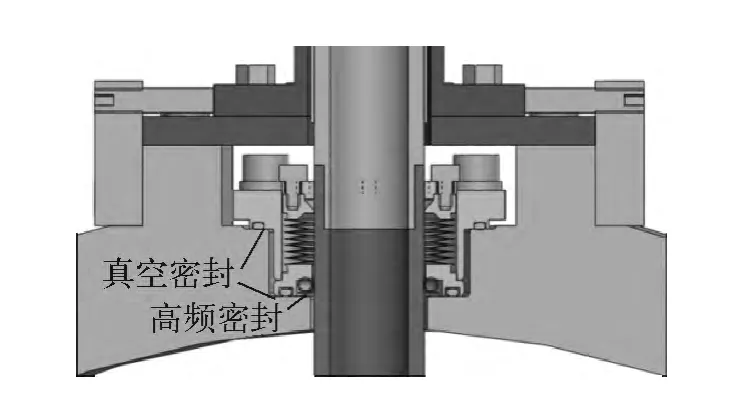

每台漂移管需精确安装到腔体中,引入波纹管和调整机构,使其各方向的位置均可调整。采用橡皮圈密封真空,L 型铜圈加不锈钢弹簧密封高频(图3)。

图3 漂移管真空和高频密封结构Fig.3 Vacuum and RF seal structures of drift tube

2.2 电四极磁铁

为了克服RF 电场径向散焦力,同时克服粒子的空间电荷效应,每个漂移管内部均安装磁铁对被加速粒子进行聚焦。考虑到整个装置的灵活可调性,CSNS DTL 选择了电四极磁铁。由于DTL工作频率较高,达324 MHz,漂移管内用于放置磁铁的空间狭窄,磁铁体积小,磁场强度高,电磁铁还涉及散热问题,常规的绕线线圈无法满足设计需求,本工作采用日本J-PARC发展的SAKAE 新型线圈[4]。这种线圈用线切割工艺直接在整块的无氧铜上切出线圈的通道,且线圈中空留出3mm×3mm 作为冷却水通道,因而不需单独增加散热水管,可满足本工作的物理设计要求。线圈设计参考日本J-PARC发展的SAKAE 新型线圈并在国内首次研发应用;铁芯通过冷轧硅钢片叠片的方式制作;磁铁与漂移管外壳的固定选用环氧树脂浇注。

2.3 磁铁测量

漂移管磁铁测量包括霍尔点测和旋测,点测主要完成旋测线圈系数标定,并测量磁铁有效长度、场分布均匀性等,旋测主要测量磁铁高次谐波分量、励磁曲线、梯度积分场、磁铁滚动角等。

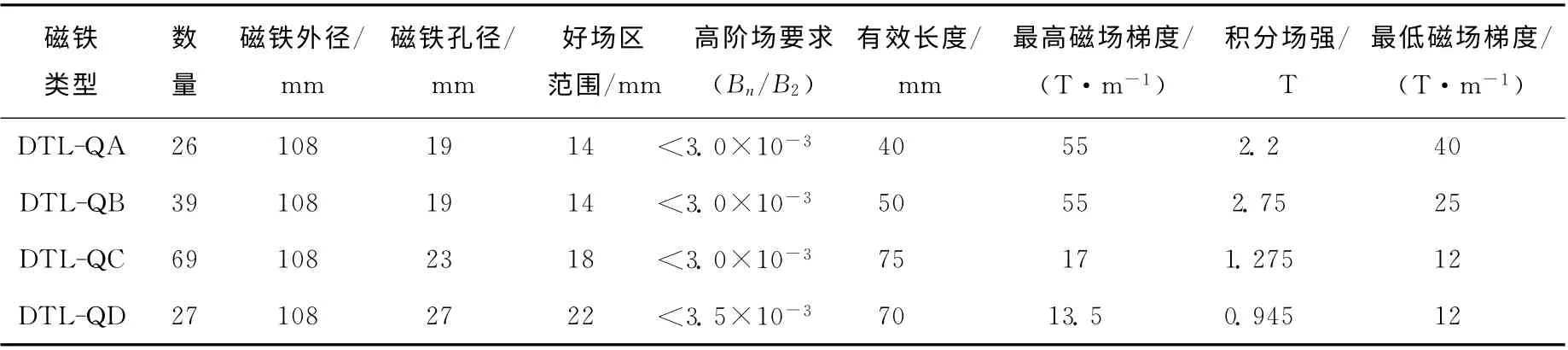

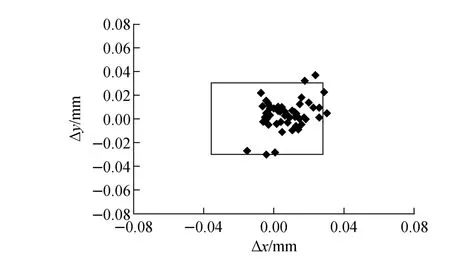

磁铁参数要求列于表2。目前,QA、QB类磁铁已完成全部测量,高次谐波分量均在0.3%以内,有效长度、梯度积分场等满足物理设计要求。电磁铁安装到漂移管内,需保证磁铁的磁场中心与漂移管的机械中心在同一位置。在整个加工装配环节中,通过旋测系统测量磁中心与漂移管机械中心的位置偏差,此工作非常耗时,每台漂移管加工过程中至少需6次测量。漂移管外形留有加工余量,数控铣床根据旋测结果精铣漂移管外圆来修正磁中心与机械中心偏差。DTL1 漂移管磁中心与机械中心偏差测量结果如图4所示,大部分偏差小于±20μm,最大偏差为39μm,满足物理设计要求。

表2 磁铁参数要求Table 2 Parameter requirement of magnet

图4 漂移管机械中心与磁中心偏差Fig.4 Deviation between mechanical center of drift tube and magnetic center

3 结论

CSNS DTL主要部件加工已完成,安装测试正在进行中,12节机械单元腔体加工和电镀均已完成。漂移管加工即将结束,前63个漂移管加工测量已完成,其他主要部件也基本完成加工。预计在2015年底开始DTL1调束。

[1] FU S N,FANG S X,GUAN X L.A highcurrent RFQ accelerator for the ADS system in China[J].Journal of Korean Physical Society,2006,48(4):806-809.

[2] WEI J,FANG S X,CAO J S,et al.China Spallation Neutron Source:Accelerator design iterations and R&D status[J].Journal of Korean Physical Society,2007,50(5):1 377-1 384.

[3] LIU Huachang,PENG Jun,YIN Xuejun,et al.RF power coupling for the CSNS DTL[J].Chinese Physics C,2011,35(1):92-95.

[4] YOSHINO K,TAKASAKI E,NAITO F,et al.Development of a DTL quadrupole magnet with a new electroformed hollow coil for the JAERI/KEK joint project[C]∥Proceedings of Linac.Monterey:[s.n.],2000:569-571.