氩离子入射角度对坡莫合金刻蚀速率影响研究

李 华, 郭党委

(兰州大学 磁学与磁性材料教育部重点实验室, 物理科学与技术学院, 甘肃 兰州 730000)

氩离子入射角度对坡莫合金刻蚀速率影响研究

李 华, 郭党委

(兰州大学 磁学与磁性材料教育部重点实验室, 物理科学与技术学院, 甘肃 兰州 730000)

利用磁控溅射法在单晶硅基底上制备了200 nm厚的坡莫合金薄膜,然后利用能量为500 eV、束流密度为1 mA/cm2的氩离子束分别以不同的入射角度对薄膜进行刻蚀。采用电感耦合等离子体发射光谱仪(ICP-OES)、多晶X射线衍射仪(XRD)和场发射扫描电子显微镜(SEM)对沉积薄膜的成分、晶体结构和微观形貌进行了测试和分析。利用探针式表面轮廓分析仪测量研究坡莫合金(Ni81Fe19)薄膜刻蚀速率与离子入射角度的关系。实验结果发现:随着氩离子束入射角度变大,坡莫合金薄膜的刻蚀速率逐渐变大;当氩离子束入射角度为50°时,刻蚀速率达到最大值(60 nm/min );随着氩离子束入射角度进一步增大到80°,刻蚀速率迅速降低到极小值。

坡莫合金; 离子束; 刻蚀速率; 入射角影响

在现代微电子器件的加工制造中,离子束刻蚀技术由于其对材料没有选择性、对基片损伤小、刻蚀速率快、各向异性好、图形转移精度高、工艺安全等优点而被广泛应用[1-3]。 刻蚀工艺参数作为离子束刻蚀的关键技术一直受到人们的关注并被深入研究[4-10]。在相同刻蚀条件下,刻蚀速率因材料而异。对于同一种材料,刻蚀速率与诸多因素有关,包括离子束能量、束流密度、离子束入射角度等[1],其中离子束入射角度对刻蚀速率的影响尤为重要,引起了人们的广泛关注[11-13]。为了研究不同离子入射角对刻蚀速率的影响,入射离子与基片之间的角度需要改变。改变入射离子与样品基片表面之间角度的方法很多,包括使用带V形槽结构的基片[13]、变化离子束方向[11-12]等。本实验针对坡莫合金(Ni81Fe19)薄膜这种良好的软磁薄膜材料,采用改变材料倾斜角度,并且保持材料不断旋转的方法,研究了不同的氩离子束入射角度对Ni81Fe19膜刻蚀速率的影响,并对结果进行了初步的理论分析。

1 实验

1.1 样品制备

图1为用来研究离子束入射角度对坡莫合金薄膜刻蚀速率影响样品的制备过程示意图。首先利用中科院沈阳中科仪GJP-450型超高真空磁控溅射仪在单晶硅片上沉积了一层大约200 nm厚的坡莫合金薄膜,见图1(a)[14];然后用西北机器有限公司 H8501/ZF型匀胶旋涂仪在溅射好的坡莫合金薄膜上均匀地旋涂一层光刻胶作为掩蔽层,见图1(b),转速为3 000 r/min,光刻胶采用美国Futurrex公司PR1-1000A型正性光刻胶;再通过德国海德堡公司(Heidelberg)的DWL-66FS型激光直写仪在光刻胶上曝光出两条长1.5 cm、宽0.2 cm的线条,见图1(c);用5%的NaOH溶液作为显影液去除曝光了的光刻胶,见图1(d),将样品用去离子水清洗3遍,高压氮气吹干;将干燥后的样品通过北京埃德万斯LKJ-1D-150型离子束刻蚀系统进行刻蚀,见图1(e),刻蚀条件为:氩离子能量Ei=500 eV、束流密度Jb=1 mA/cm2、刻蚀时间t=2 min、入射角θ(离子束与样品法线之间的夹角)= 0°;将刻蚀后的样品用丙酮去除剩余的光刻胶,用去离子水清洗3遍,高压氮气吹干即可得到制备好的样品,见图1(f)。

图1 样品制备过程示意图

为研究坡莫合金材料在不同氩离子束入射角度下的刻蚀速率,重复图1所示的实验步骤,通过旋转离子束刻蚀系统样品平台,进而控制改变坡莫合金薄膜材料倾斜角度,使得氩离子束入射角度θ分别为0°、10°、20°、30°、40°、50°、60°、70°、80°,制备出不同氩离子束入射角度的刻蚀样品。

1.2 成分、结构及形貌的测定

用美国热电公司(Thermo Jarrell-Ash)生产的IRIS Advantage型电感耦合等离子体发射光谱仪(ICP-OES)分析坡莫合金的成分。

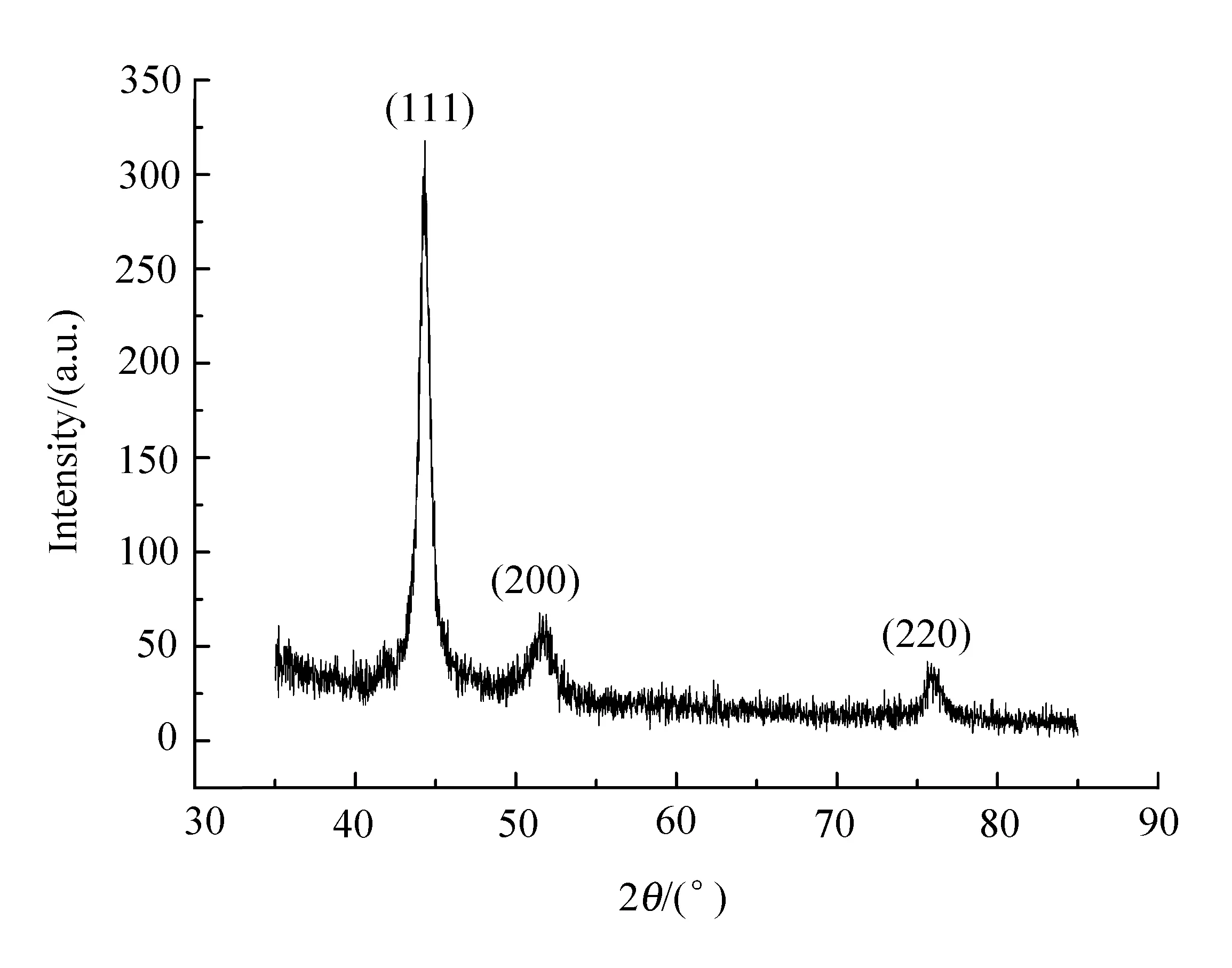

采用日本理学(Rigaku)公司生产的D-Max-2400型多晶X射线衍射仪(XRD)对薄膜的晶体结构进行分析。该仪器的基本参数为:采用波长λ=0.154 178 nm的Cu靶Kα线作为X射线衍射源,工作电压40 kV,工作电流为60 mA,扫描速度0.06(°)/s,采样时间为0.5 s,2θ的取值范围为35°~85°。

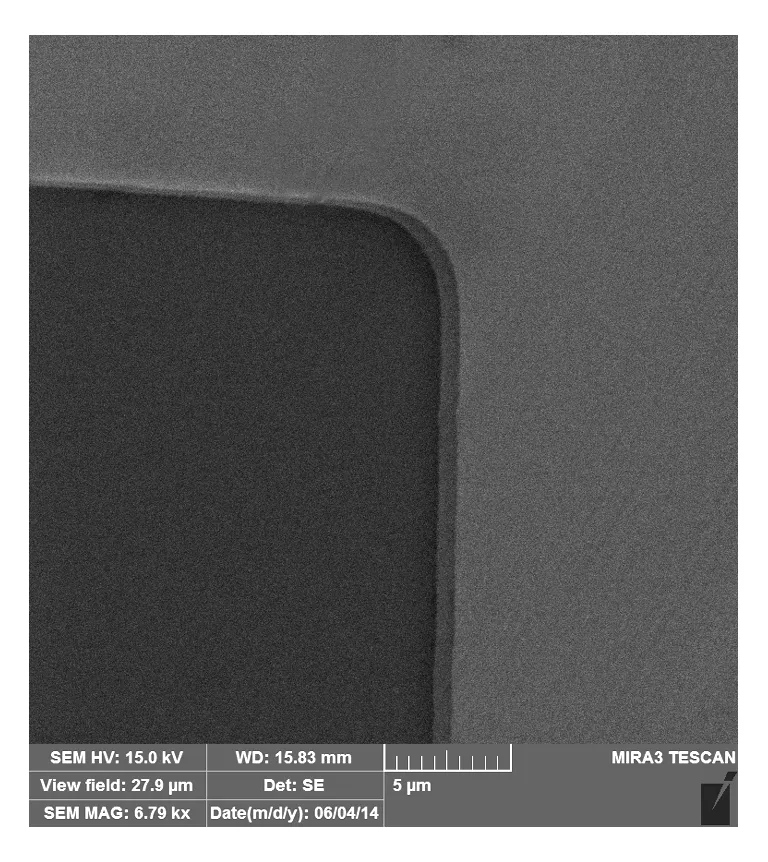

采用捷克泰思肯(Tescan)公司MIRA3型场发射扫描电子显微镜(SEM)对刻蚀的薄膜样品局部微观形貌进行分析。

1.3 刻蚀台阶深度测定

用美国Veeco公司的ADP-8型探针式表面轮廓分析仪,对样品表面刻蚀台阶深度分别进行测量,从而计算出不同氩离子束入射角度下坡莫合金薄膜的刻蚀速率。

2 结果与讨论

2.1 样品成分分析

ICP-OES测得单晶硅片上沉积的坡莫合金薄膜中镍和铁的原子含量比约为81∶19。

2.2 结构分析

坡莫合金薄膜的X射线衍射谱如图2所示。从图中可看到3个明显的衍射峰,对应的衍射角2θ分别为:44.44°、51.86°、76.2°,对应衍射面的衍射指数分别为(111)、(200)、(220)。这说明本实验中沉积的坡莫合金薄膜具有面心立方晶体结构[14]。

图2 坡莫合金薄膜的XRD谱图

2.3 形貌

图3是制备好的坡莫合金薄膜样品的照片。从图中可以看到,2条长1.5 cm、宽0.2 cm的线条,这与激光直写仪在光刻胶上曝光出线条的尺寸完全吻合。样品中线条部分的颜色明显浅于其他部分的颜色,这是由于经过离子束刻蚀后,刻蚀线条部分坡莫合金薄膜的厚度相对未刻蚀部分变薄而引起的。

对制备好的坡莫合金薄膜样品进行SEM观察,结果如图4所示。从图中可以看到,样品上有明显的台阶,台阶的边缘对应刻蚀线条的边缘,台阶的高度对应刻蚀掉坡莫合金薄膜的厚度。

图3 刻蚀后的坡莫合金(Ni81Fe19)薄膜样品的照片

图4 刻蚀后坡莫合金薄膜样品的SEM图

2.4 不同氩离子束入射角度对刻蚀速率的影响

图5是坡莫合金薄膜刻蚀速率与氩离子束入射角度的关系图。从图中可以看出,当氩离子能量Ei=500 eV、束流密度Jb=1 mA/cm2时,随着氩离子束入射角从0°不断增加,刻蚀速率也逐渐增加。在入射角为50°时,坡莫合金薄膜材料的刻蚀速率出现极大值(60 nm/min)。此后,随入射角的进一步增大,刻蚀速率减少,而且变化速率要比增长时大。

利用索末克(S.Smoekh)建立的刻蚀速率公式(1),对坡莫合金薄膜刻蚀速率ER与氩离子束入射角度θ的关系进行分析。

(1)

式中:φ定义为样品表面法线与离子束的夹角;Jb是束流密度;n是材料的原子密度;Y是材料的溅射率。

图5 坡莫合金(Ni81Fe19)薄膜的刻蚀速率与离子束入射角度关系

我们知道:当离子束以φ角度入射材料表面时,接受离子束的面积是垂直入射时面积的cosφ倍,如果垂直入射的束流密度为Jb,则以φ角度入射的实际束流密度是Jbcosφ。对于本实验来说,按式(1)推算,当保持束流密度Jb为1 mA/cm2、能量Ei为500 eV不变、入射角φ=0°时,坡莫合金薄膜的刻蚀速率应有极大值,且随φ角度的增加ER应该按照余弦规律减少。然而从本实验的结果(见图5)来看并非如此,这是因为溅射率Y不仅与入射离子的能量Ei有关,同时也是离子束入射角度φ的函数[15]。因此,离子束入射角度φ对坡莫合金薄膜刻蚀速率ER的影响是Jb(φ)和Y(φ)2个因素综合影响的结果。然而由于晶体材料原子结构排列各向异性会引起复杂的晶体沟道效应,所以Y-φ的统一关系至今尚未被建立。

当氩离子小角度入射时,离子的动量矢量指向坡莫合金薄膜材料晶格点阵内部,通过级联碰撞转移给坡莫合金材料原子的动量矢量仍是指向内部的分量占有优势,入射离子的能量主要消耗在坡莫合金材料的晶格点阵内部,只存在少量动量矢量向外并且具备脱离表面所需能量的表面原子,所以坡莫合金薄膜材料在小角度入射时的ER较低。随着入射角度的增大,矢量翻转的概率提高,ER也随着增加。同时,随着入射角度的增大,离子在坡莫合金材料表面的弹性反射概率也逐渐增加,离子的射程逐渐减小,伴随而来的就是离子与材料原子间的有效动量交换减弱及溅射额减少。增大入射角度带来的这两种效果交替占据优势,从而导致坡莫合金薄膜材料的ER在入射角度50°的时候出现极大值后下降[16]。当入射角度为80°(大角度掠射)时,材料表面对离子呈现出大的弹性散射,能量交换急剧减少,刻蚀速率也随之跌至极小。

3 结论

(1) 利用离子束刻蚀制备了不同氩离子入射角度刻蚀条件下的坡莫合金薄膜材料样品,由XRD和SEM对样品的晶体结构和微观形貌进行分析结果表明,制备出的坡莫合金薄膜样品具备面心立方晶体结构,刻蚀区域与未刻蚀区域有明显的台阶。

(2) 采用探针式表面轮廓分析仪观察了样品表面刻蚀台阶,结果表明,台阶明显,台阶的边缘对应刻蚀线条的边缘,台阶的高度对应蚀掉坡莫合金薄膜的厚度。

(3) 分析实验结果发现,随着入射角度的增加,坡莫合金薄膜材料的刻蚀速率逐渐增加,在氩离子入射角为50°时,坡莫合金薄膜材料的刻蚀速率出现极大值(60 nm/min),随后迅速减小,在80°时降至极小。

(4) 我们认为:氩离子入射角的增大不但使坡莫合金材料表面动量矢量向外且具备脱离表面所需能量的原子增多,同时氩离子在坡莫合金材料表面的弹性反射概率也逐渐增加,离子的射程逐渐减小,导致氩离子与材料原子的有效动量交换减弱及溅射额减少。两种效果共同作用,交替占据优势,从而使得坡莫合金薄膜材料的刻蚀速率先随氩离子入射角度的增大而增大,在入射角为50°时达到最大值,随后迅速下降在80°时跌至极小。

References)

[1] 赵丽华,周名辉,王书明,等.离子束刻蚀 [J].半导体技术,1999,24(1):39-42.

[2] Chen H,Fan X L,Wang W X,et al.Electric detection of the thickness dependent damping in Co90Zr10thin films [J].Applied Physics Letters,2013,102:202410.1-202410.4.

[3] Guo D W,Cardoso F A,Ferreira R,et al.MgO-based magnetic tunnel junction sensors array for non-destructive testing applications [J].Journal of Applied Physics,2014,115:17E513.1-17E413.3.

[4] Hynes A M,Ashraf H,Bhardwaj J K,et al.Recent advances of silicon etching for MEMS using the ASE process [J].Sensors and Actuators:A,1999,74 (1/2/3):13-17.

[5] Kattelusa H,Karttunena J,Franssilab S.Depth and profile control in plasma etched MEMS structures [J].Sensors and Actuators,2000,82 (1/2/3):234-238.

[6] Puech M.Low temperature etching of Si in high density plasmas [J].Applied Surface Science,1996,(100/ 101):579-582.

[7] 蔡长龙,马睿,周顺,等.Si材刻蚀速率的工艺研究 [J].半导体技术,2008,33(10):862-865.

[8] 陈晓南,杨培林,庞宣明,等.等离子体刻蚀中工艺参数对刻蚀速率影响的研究 [J].西安交通大学学报,2004,38(5):546-547.

[9] Chen K S,Ayón Arturo A,Zhang X,et al.Effect of process parameters on the surface morphology and mechanical performance of silicon structures after deep reactive ion etching (DRIE)[J].Journal of Micro-Elec-tromechanical Systems,2002,11(3):264-274.

[10] 郑志霞,冯勇建,张春权.ICP刻蚀技术研究 [J].厦门大学学报:自然科学版,2004(增刊1):365-368.

[11] Mayer T M,Barker R A,Whitman L J,et al.Investigation of plasma etching mechanisms using beams of reactive gas ions [J].Journal of Vacuum Science & Technology,1981,18:349-352.

[12] Barklund A M,Blom H O.Influence of different etching mechanisms on the angular dependence of silicon nitride etching [J].Journal of Vacuum Science & Technology,1993,A11 :1226-1229.

[13] Hedlund C,Jonsson L B,K atardjiev I V,et al.Angular dependence of the polysilion etch rate during dry etching in SF6and Cl2[J].Journal of Vacuum Science & Technology,1997,A15:686-691.

[14] 王凤平,刘还平,吴平,等.基片温度对坡莫合金薄膜结构和磁电阻的影响[J].发光学报,2003,24(4):435-437.

[15] Whetten T J,Armstead A A,Grzybowski T A,et al.Etching of diamond with argon &oxygen ion beams [J].Journal of Vacuum Science & Technology,1984,A2 :477-481.

[16] 刘金声,离子束技术及应用 [M].北京:国防工业出版社,1995.

Study on influence of incident angle of Ar ion on etching rate of permalloy

Li Hua, Guo Dangwei

(Key Laboratory for Magnetism and Magnetic Materials of the Ministry of Education,School of Physical Science and Technology,Lanzhou University,Lanzhou 730000,China)

The permalloy thin films with thickness of 200 nm are prepared on Si (111)substrates by radio-frequency (RF)magnetron sputtering at room temperature.And then,the films are etched by Ar ion beam with different incident angles under a beam accelerating voltage of 500 eV and a beam current density of 1 mA/cm2.Composition,structure and morphology of the as-deposited permalloy thin films are characterized by inductively coupled plasma-optical emission spectroscopy (ICP-OES),X-ray diffraction (XRD)and field emission scanning electron microscopy (FESEM).The relationships between etching rates of permalloy (Ni81Fe19)thin film and the Ar ion beam incident angles are investigated by using surface profilometry.The results show that the etching rate of permalloy (Ni81Fe19)thin film increases with increasing the Ar ion beam incident angle from 0° to 50°.When the Ar ion beam incident angle reaches 50°,the maximum etching rate (60 nm/min)of permalloy (Ni81Fe19)is obtained.With further increasing the Ar ion beam incident angle up to 80°, the etching rate decreases rapidly to a minimum.

permalloy; ion beam; etching rate; incident angle influence

2014- 11- 11

国家自然科学基金项目(51202102);兰州大学磁学与磁性材料教育部重点实验室开放课题(MMM2014014);高等学校仪器设备和优质资源共享系统项目管理中心项目(CERS-1-89)的经费支持

李华(1976—),女,甘肃兰州,硕士,工程师,主要从事纳米材料及光刻、刻蚀工艺研究

郭党委(1982—),男,河南洛阳,博士,工程师,主要从事实验教学管理和微纳米图形加工技术研究工作.

E-mail:huali@lzu.edu.cn

TB383;TN405.98

B

1002-4956(2015)6- 0051- 04