曲面模具的加工和误差测量研究

夏永清

(苏州健雄职业技术学院,江苏 太仓 215411)

1 曲面模具加工误差的来源

(1)机床误差。球头铣刀刀具的运动轨迹主要通过机床控制和进给系统来执行各项操作,比如在加工一些较为复杂的曲面零部件时,因为曲面上各个点的法矢量可能不同,所以刀具的运行轨迹也会由于众多微直线的拟合原因而形成曲线轨迹,在这一曲线拟合操作过程中就极易产生运动及定位误差。

(2)振动误差。所谓振动误差就是刀具与工件之间由于接触导致的机床系统振动,特别是在加工高精度零件时,这种振动都会直接影响到零部件加工的质量,所以应该考虑在加工过程中选择合适的刀具和夹具。同时,切削用量的合理设置也可以尽量避免由于振动所带来的固有频率,甚至抑制振动发生,减小其对加工精度所带来的影响。

(3)刀具误差。刀具误差来源于对刀具的选择,这其中包括对刀具结构、材料以及刃型的选择。对刀具的选择还要针对不同的加工方式和不同的刀具,比如说在进行曲面模具的加工时一般都会采用球头铣刀,因为它所给出的余量较小且转速要求高。但是它的进给速度相对偏大。由于曲面模具在加工过程中对精度和效率的要求都极高,所以如果不能做到平稳切削和合理分配刀具使用路径,就容易产生误差。

2 切削容差与间距分析

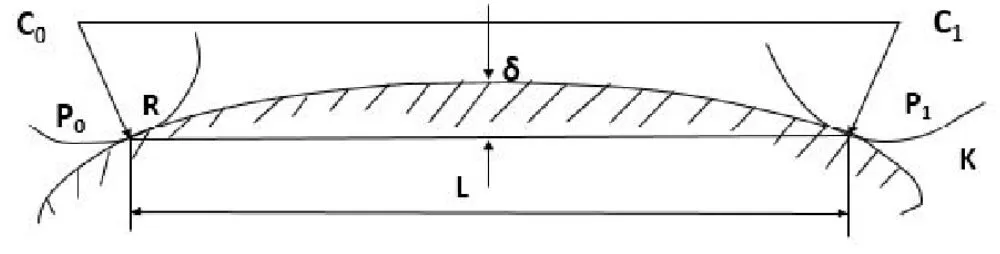

在球头铣刀参与数控机床的曲面模具加工过程中,它的运动轨迹一般都由众多条直线段组成,而有些则要通过线性插补成曲线。球头铣刀的插补误差示意如图1所示,在这其中表示切削容差,L表示切削间距,和L如果参数较小则曲面模具加工精度就会提升,但是会增加插补计算量,加工效率整体会偏低;如果两参数较大,加工精度就会降低进而产生误差。

图1 球头铣刀的插补误差示意图

由于曲面零件的加工基本都会采用球头铣刀,所以在计算刀具的中心轨迹方面会较为简便,一般都会在被加工的零部件外轮廓选择一个刀具半径的回退,形成刀具的中心轨迹轮廓。但是也要注意的是在回退半径的方向把握上要遵循法线方向原则,保证半径不过不失。当然它效率偏低的缺点也较为明显,在加工时较比直径相同的其它刀具走刀行距路径更小。而在受力方面,球头铣刀的螺旋切削刀刃由于在各个点上的受力状况并不均匀,特别是当刀具底部由于温度较高而造成的容屑空间小等问题都会降低切削条件。

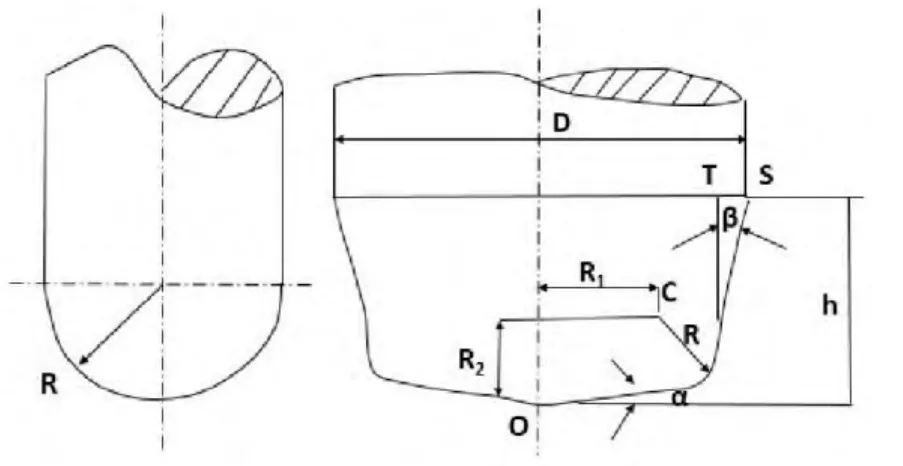

从广义上讲,球头铣刀模型可适用于不同形状与参数的铣刀,如图2所示。

图2 球头铣刀的几何参数配置示意图

图2中球头铣刀的几何尺寸为R=D/2、R2=h=D/2、α=β=R1=0。如果希望在铣刀上进行再建模,可以为铣刀模型增加螺旋刃和尺寸等参数。

在数控机床的加工过程时,要考虑零部件的轮廓所分出的多段均匀位移量,换言之,当机床软件控制刀具在所选加工路径上行进时,应该按照已经划分的微段路径上加工零件,确保程序稳定运行至结束。所以数控加工的首个步骤就是设计加工程序,在将程序导入系统之后,再进行系统预处理的插补运算,进而获取刀具加工的关键数据,然后确定刀具的运动轨迹,最后实施加工操作。而在曲面模具工件的加工过程中,还要考虑曲面各个点上的法矢差异,尽量保证随点位移动来判断法矢的变化。如果球头铣刀在对工件加工时与工件的接触轨迹不能保证为离散直线而形成曲线,就会产生加工误差。从技术角度讲,如果球头铣刀的半径为R,当铣刀运行路径为直线时,假设从P0到P1,可能会因为切入曲面而产生加工误差,所以就有:

δ=δn+δt

公式中δ 和δt为加工误差,δn为所加工工件表面的法矢转动误差,所以:

3 曲面模具测量误差缩小方法

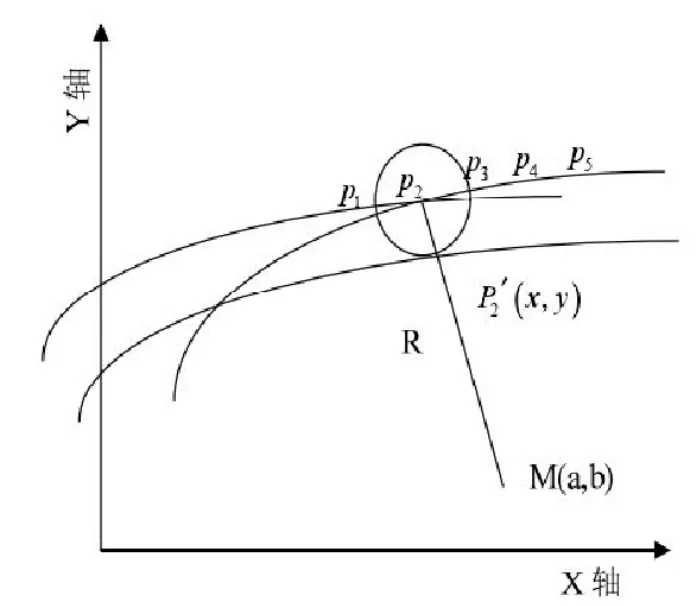

图3 采用三点共圆法测量轨迹曲面

(1)二维自动补偿方法分析。二维补偿较为简单,它采用了三坐标测量机的CMM测量方式。三坐标测量机所测量的并不是工件表面的实际坐标,而是测头的球心坐标,所以它需要一个侧头半径作为补偿值,但在实际测量过程中往往会受限于曲线曲率的未知与不规则性,所以就无法确定曲面模具上某点的法线方向,这就产生了测头半径所补偿的点并非实际接触点现象,这就是误差产生的原因。利用二维自动补偿这种在线补偿方式,主要是在测量后再完成对数据的补偿,该方法具有补偿速度快且不影响测量效率的优点,但二维自动补偿法存在一定局限性,比如它只适合于某些表面曲率变化小而且参数浮动不大的零部件测量,而在针对某些复杂组合曲面测量时,就会产生较大误差,所以二维补偿不适用于某些现代高精密零部件的测量。为了补偿二维补偿法的缺陷性,本文采用了三点共圆法来进行对其测量数据的补偿,它是非实时的,但可以在测量后进行测点法矢的估算。如图3所示,它的工作原理就是要在曲面上确定三点并画一道圆弧,形成一个曲面。假设曲面上的三点为:P1、P2、P3,如果P2与圆心的连线距离为近似法矢量方向,就可以借助圆的方程求解圆弧圆心坐标,从而测出测头半径值,再根据其它两点的实际坐标值来进行被测点的二维补偿。这种方法的补偿精度主要取决于对测量点数的判断,如果点数多,测量补偿精度就会升高,但是补偿效率偏低。

(2)三维自动补偿法分析。其一,微平面法:所谓的微平面就是由三点组成的微型平面,其中每一个点都能放大形成单独的微平面,因此可以将这种方法看做是点或平面的法线,它利用被测点的法线测量确定法矢,并在法线上补偿测头半径。这种方法的优势就在于补偿精度相当可观,而且可以针对复杂曲面进行误差补偿。但是在逐点补偿方面却工作效率低下,依然还是适用于曲线较为平坦的曲面模具,如果曲面组合复杂程度高,则补偿精度还是会有所差池。其二,拟合法:拟合法主要根据CMM测量方式得来,它可以通过测头中心的运动轨迹曲面与被测曲面相比较,建立数学关系模型并推导出测头半径的三维补偿公式。如果在进行曲面测量时,测头与曲面所保持的距离是按照曲面移动得来的,那么测头中心轨迹形成的曲面就可以被视为是被侧曲面的等距曲面,而这样所测量的数据也更加精确,进而减小了曲面模具的传统测量误差。

(3)模具球面的微平面半径补偿法分析。除了上述两种方法,还可以通过CMM测头半径补偿技术来缩小曲面模具的测量误差。这种方法是对三维自动补偿法的一种升级,因为三维自动补偿虽然精度高,但是对数据的处理能力较低,它并不适合于一些普通零件的快速检测,从而影响生产效率,所以该方法由于适应性强,也能对其效率进行一定程度的补偿。该方法的主要流程是在曲面模具的曲面上确立四个不共面的点,形成一个球状,并将四个点与模具核心相连接形成多方向的球面法线方向,通过它们获得曲面模具的近似法矢。当这四个点形成位于该曲面上的第五点时,就确定了该曲面模具的真实法矢。在实际测量中,按照顺序对四点进行排列,并实施补偿。假设球心为Om,n,则Pm-1,n,Pm,n-1与Pm+1,n,Pm+1,n以及Pm,n+1形成中垂面的交点,这些垂面交点可以依据空间几何方程求解,从而确定曲面模具上的每个点,所以就有矢量坐标的补偿方程为:

Nm,n(x,y,z)=Pm,n(x,y,z)-Om,n(x,y,z)

该方法可以将四点所形成的曲面与测头半径补偿构成原曲面重合,证明对误差的补偿。而补偿程度则看二者重合程度的大小,如果重合程度高,则证明误差有明显缩小。

4 结语

通过对曲面模具零部件在加工过程中所产生的误差来源进行分析,给出了多种误差补偿方法,它们都能够基于球头铣刀的物理几何特征进行几何模型设计,并给出多角度误差缩小的解决方案。尤其是基于曲面模具表面的微平面半径补偿法,通过对模具的采点和实际测量,不但实现了实时补偿方案,也提升了测量精度,是基于现有技术值得推荐的误差测量新方法。