树枝型油溶性稠油降粘剂的研制

杨兆臣,鲁雪梅,代纯川,龙治行

(1.中国石油新疆油田分公司风城油田作业区,新疆 克拉玛依 834000;2.西南石油大学 化学化工学院,四川 成都 610500)

我国的稠油资源极为丰富,已在12 个盆地发现了70 多个重质油田,预计储量可达到300 亿t 以上[1]。稠油中由于含有大量的胶质和沥青质,导致其高黏度、高密度及流动性差等特点,一般常规原油的开采方法无法采出,必须对其进行降粘[2-3]。常用的稠油降粘方法有加热降粘、掺稀降粘及乳化降粘。但这些方法都存在各自的缺点,加热降粘的能耗大,对基建设施要求高;掺稀降粘对稀油需量高,降低了稀油品质增加炼化成本;乳化降粘在输送过程中一旦破乳就会堵塞管道,还有后期废水处理等问题[4-5]。然而,油溶性好的稠油降粘剂具有加量少,可以直接加入,无需后处理等优点,其研究也越来越受到关注。目前,国内外对油溶性稠油降粘剂的研究均较少,市场上所售的油溶性降粘剂降粘效果一般,并都存在着很强的针对性,研究一种高效的油溶性稠油降粘剂具有重要发展潜力。

本文依据油溶性降粘剂的降粘机理[6-7],选取可形成氢键的极性基团,合成了一种树枝状的油溶性稠油降粘剂[8-9]。降粘剂中的极性基团可以和稠油中胶质沥青质形成氢键,十八酰氯中长链的烷基不仅可以增强其油溶性[10],还可以有效地阻止胶质沥青质的堆砌,同时降粘剂分子的网状结构进一步将胶质和沥青质分散开来,已达到更好的降粘效果。

1 实验部分

1.1 材料与仪器

十八酰氯、二乙醇胺、环氧氯丙烷、甲苯、甲醇均为分析纯;促进剂B,0#柴油,新疆稠油油样。

DF101S 集热式磁力加热搅拌器;NDJ-8SN 数显粘度计;WQF-520 型傅里叶变换红外谱仪。

1.2 合成方法

在装有球型冷凝管、温度计、磁力搅拌子及进气管的四口烧瓶中按照一定的摩尔配比加入二乙醇胺和环氧氯丙烷,设定主链反应温度,并通氮气保护,待温度升至指定温度时,加入定量的促进剂,继续通氮气反应一段时间。第1 阶段反应结束后,用一定量的甲苯溶解十八酰氯待滴加,设定好接枝反应的温度,待温度升至指定温度后,开始滴加十八酰氯,滴数控制在1 滴/2 s 左右,继续通氮气反应数小时。反应完成后,在真空条件下进行旋蒸去除溶剂,用甲醇进行多次沉淀提纯,直至上层液澄清,最后真空烘干保存。

1.3 降粘剂的评价方法

参照石油行业标准SY/T 5887—93 原油降凝剂效果评定方法,将降粘剂与甲苯按一定比例配制成降黏剂溶液。首先取80 mL 稠油加入3 g 柴油加热到80 ℃左右充分搅拌,后在50 ℃水浴锅恒温40 min,测其黏度记为η0;另取80 mL 稠油,加入用3 g 柴油溶解的适量降黏剂溶液,80 ℃下充分搅拌,后在50 ℃水浴锅中恒温40 min,测其黏度记为η1。降黏率按下式计算:

式中 ν——降粘率,%;

η0——渣油初始粘度,mPa·s;

η1——加降粘剂后粘度,mPa·s。

2 结果与讨论

2.1 单因素对降粘剂降黏效果的影响

2.1.1 单体配比对降黏率的影响 不同单体配比直接影响降粘剂分子结构,从而影响其对稠油的降粘效果。首先固定油溶性降粘剂的第1 步主链反应温度为80 ℃,反应时间为30 min,促进剂的质量分数为0.7%;第2 步接枝反应温度为80 ℃,反应时间为7 h。考察不同的单体配比下的降粘剂对降粘效果的影响,结果见表1。

表1 单体配比对降粘率的影响Table 1 Effect of monomer molar ratio on viscosity reduction rate

由表1 可知,当乙二醇胺与十八酰氯的单体配比摩尔分数1∶1 时,降粘率随环氧氯丙烷的单体配比摩尔分数增加而增加,当单体配比摩尔分数为1∶3∶1 时,油溶性降粘剂的降粘率为36.43%最好。这是因为单体比例适中,所得到的降粘剂分子的枝化程度适中,不仅可增加降粘剂的油溶性,还可以很好地嵌入到稠油中胶质沥青质的缔合结构中去,从而抑制胶质和沥青质的聚集,起到分散作用,降低稠油的结构黏度。

2.1.2 主链反应温度对降黏率的影响 温度对主链反应的影响,直接影响着降粘分子的网状结构的大小和枝化程度,进而影响其降粘率。在n(二乙醇胺)∶n(环氧氯丙烷)∶n(十八酰氯)=1∶3∶1,第1步主链反应时间为30 min,促进剂的质量分数为0.7%;第2 步主链反应温度为80 ℃,反应时间为7 h;考察第1 步主链反应温度对合成降粘剂的影响,结果见图1。

图1 第1 阶段温度对降粘率的影响Fig.1 Effect of reacting temperature on viscosity reduction rate under the first stage

由图1 可知,降粘剂的降粘率随温度的升高先上升后下降,温度在80 ℃时,降粘剂的降粘率达到最大。这可能是由于温度较低时,主链反应形成的网状结构太小;而温度过高时,反应活性过高,使得主链的网状结构更大,分子量也偏大,有增稠作用。

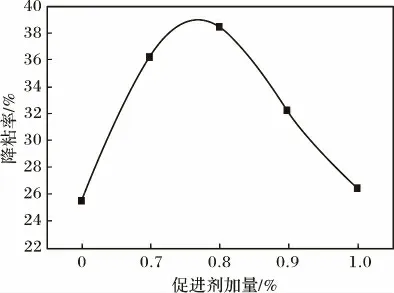

2.1.3 促进剂加量对降黏率的影响 促进剂的加量影响二乙醇胺和环氧氯丙烷的反应活性,直接影响着降粘分子的网状结构的大小和枝化程度,从而影响其降粘率。在n(二乙醇胺)∶n(环氧氯丙烷)∶n(十八酰氯)=1 ∶3 ∶1,第1 步主链反应时间为30 min,反应温度80 ℃;第2 步主链反应温度为80 ℃,反应时间为7 h;考察第1 步促进剂加量对所合成降粘剂的影响,结果见图2。

图2 第1 阶段促进剂加量对降粘率的影响Fig.2 Effect of accelerator dosage on viscosity reduction rate under the first stage

由图2 可知,随着促进剂加量的增加,降粘率先增加后降低,在促进剂的加量为0.8%时,降粘达到最大值。这可能是因为,促进剂加量过少,二乙醇胺和环氧氯丙烷的反应活性较低,分子较小;促进剂加量过大,二乙醇胺和环氧氯丙烷的反应活性较高,分子量偏大,而分子量过大或过小都不利于提高降粘率。

2.1.4 主链反应时间对降粘率的影响 主链反应时间主要单体的转化率,直接影响降粘分子的网状结构的大小和枝化程度,从而影响其降粘率。在n(二乙醇胺)∶n(环氧氯丙烷)∶n(十八酰氯)=1∶3∶1,第1 步主链反应温度80 ℃,促进剂加量0.8%;第2 步主链反应温度为80 ℃,反应时间为7 h;考察第1 步反应时间对所合成降粘剂的影响,结果见图3。

图3 主链反应时间对降粘率的影响Fig.3 Effect of reaction time on viscosity reduction rate under the first stage

由图3 可知,降粘剂的降粘率随第1 步反应时间的增加,先上升后下降。当第1 步反应时间为40 min 时,降粘剂的降粘率达到最大值,这主要是随反应时间的增加降粘剂分子的网状结构不断的扩展,当达到40 min 时,分子的结构比较适中,再继续增加反应时间,分子量进一步增加,从而使得降粘剂降粘率下降。

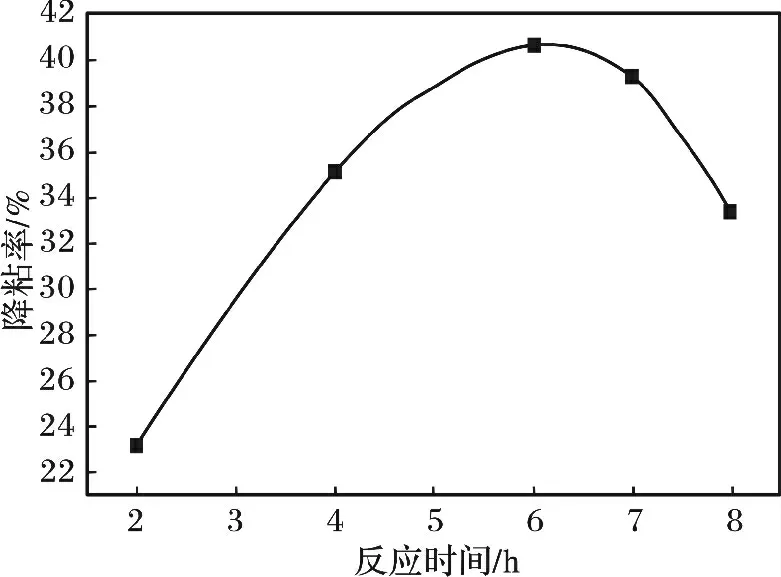

2.1.5 接枝反应时间对降粘率的影响 接枝反应时间直接影响着十八酰氯接枝的量,其对油溶性和降粘率都有一定的影响。在n(二乙醇胺)∶n(环氧氯丙烷)∶n(十八酰氯)=1∶3∶1,第1 步主链反应温度80 ℃,促进剂加量0.8%,反应时间为40 min;第2 步主链反应温度为80 ℃;考察第2 步反应时间对所合成降粘剂的影响,结果见图4。

图4 接枝反应时间对降粘率的影响Fig.4 Effect of reaction time on viscosity reduction rate under the second stage

由图4 可知,降粘剂的降粘率随第2 阶段的反应时间的增加,先上升后下降。当反应时间达到6 h时,降粘率达到最大值,可能是由于随十八酰氯接枝量的增加,降粘剂分子的油溶性增强,所形成的空间位阻增大,从而降粘率提高,继续增加反应时间,十八酰氯接枝量继续增加,分子量也增大,对降粘率起负作用。

2.2 降黏剂分子的红外表征

红外光谱见图5。

图5 降粘剂分子的红外光谱图Fig.5 IR spectrum of viscosity reducer

由图5 可知,3 345 cm-1处存在N—H 或O—H(或两者都有)的伸缩振动峰,2 843 cm-1处为—CH3和—CH2—的伸缩振动峰,1 479 cm-1为—CH3及—CH2—的弯曲振动峰,1 729 cm-1处为饱和酯的羰基伸缩振动峰,1 168 cm-1为酯的—C—O—C—的伸缩振动峰,1 652 cm-1为酰胺基中CO的伸缩振动峰,1 384 cm-1处为仲酰胺C—N 的伸缩振动峰。上述峰值的数据包含了羰基、酰胺基、胺基、羟基等官能团的存在,基本可以证明十八酰氯、二乙醇胺及环氧化氯丙烷发生了反应。

2.3 降黏剂的加量对降粘率的影响

对最佳合成条件下的降粘剂进行评价,考察在50,60,70 ℃条件下,不同降粘剂加量对稠油降粘效果的影响,实验结果见图6。

图6 降粘剂的加量对降粘率的影响Fig.6 Effect of viscosity reducer dosage on viscosity reduction rate

由图6 可知,稠油的降黏率并不是随降黏剂加入量的增加而持续增加,在加入量为750 mg/L 左右时达到最佳值,再继续增加降粘剂的量,降粘效果反而变差。这可能是由于随降黏剂的增加,降粘剂分子能充分与胶质沥青质进行作用,从而起到分散作用;而继续增大后降粘剂分子过多,未参与胶质沥青质氢键作用的基团可能相互之间发生作用,从而使得胶质沥青质的聚集趋势增加,降粘率有所下降。60 ℃时的降粘率较50 ℃和70 ℃要好,可能是因为温度较高对稠油的结构黏度的降低更有利,温度过高时温度对稠油黏度的影响起主导作用,而降粘剂的作用相对减弱[11]。

3 结论

(1)以二乙醇胺、环氧氯丙烷、十八酰氯为单体,合成了一种低分子树枝状的油溶性稠油降粘剂,并通过红外表征其结构。

(2)通过对新疆稠油进行降粘率评价,得到了该降粘剂的最佳合成条件:n(二乙醇胺)∶n(环氧氯丙烷)∶n(十八酰氯)=1∶3∶1,二乙醇胺与环氧氯丙烷的主链反应温度为80 ℃,反应时间40 min,促进剂的加量0. 8%;用十八酰氯接枝的反应温度80 ℃,反应时间为6 h。

(3)在60 ℃的条件下,当降粘剂加量为750 mg/L 左右时,降粘率达到最大值,其降粘率可达43.06%。

[1] 于连东.世界稠油资源的分布及其开采技术的现状与展望[J].特种油气藏,2002,8(2):98-103.

[2] 朱静,李传宪,杨飞,等. 稠油降黏新技术的研究进展[J].西安石油大学学报:自然科学版,2012,27(1):64-70.

[3] 赵永平.稠油开发中油溶性降黏剂的研制与评价[D].青岛:中国石油大学,2010:5-8.

[4] 刘忠运,李莉娜. 稠油乳化降粘剂研究现状及其发展趋势[J].化工技术与开发,2009,38(12):23-26.

[5] 张凤英,李建波,诸林,等. 稠油油溶性降粘剂研究进展[J].特种油气藏,2006,13(2):1-4.

[6] Pereira J C,Lopez I,Salas R,et al.Resins:the molecules reponsible for the stability/instability phenomena of asphaltenes[J].Energy & Fuels,2007,21(3):1317.

[7] Castro L V,Flores A E,Vazquez F. Terpolymers as flow improvers for Mexican crude oils[J]. Energy & Fuels,2011,25(2):539-544.

[8] 全红平,明显森,黄志宇,等. 枝型油溶性降黏剂的合成及降黏机理[J].新疆石油地质,2013,34(1):77-78.

[9] 郑性能,叶仲斌,叶正荣,等. 树枝状分子驱油剂的合成和评价[J].新疆石油地质,2009,30(5):637-640.

[10]宋世晶.稠油降黏剂的合成与评价[D].青岛:中国石油大学,2009.

[11]朱静,李传宪,辛培刚,等. 稠油体系的微观结构及流变性分析[J].西安石油大学学报:自然科学版,2012,27(2):54-58.