铁路桥梁球型支座

■ 石秋君 佟嘉明 臧晓秋 张雯

铁路桥梁球型支座

■ 石秋君 佟嘉明 臧晓秋 张雯

桥梁支座是连接桥梁上部结构与下部结构的“关节”部件,是桥梁结构的重要组成部分,其性能优劣直接影响整座桥梁甚至整条线路的运营状态及使用寿命。对球型支座的结构设计、经济技术指标、材料选择、生产加工控制及检测试验等内容进行介绍,为球型支座在铁路桥梁上的进一步应用提供参考。

铁路桥梁;球型支座;结构形式;技术参数;检验

0 引言

截至2014年底,我国铁路营业里程已超过11万km,在建高铁规模超过1万km。随着我国铁路建设步伐的加快,桥梁结构在基础工程中所占比例也不断增加,其中多条高速铁路的正线采取了高架桥的建设方式,对桥梁支座的需求量不断增加。作为桥梁工程上、下部结构的传力、连接部件,桥梁支座产品的性能优劣将直接影响桥梁的整体性能。因此,在我国铁路建设力度、覆盖区域加大的同时,对桥梁支座的安全性、耐久性、承载力及环境适应性等方面都提出了较高要求。在此前提下,球型支座以其结构合理、耐久性强、经济环保等优点,符合铁路桥梁的科学技术进步要求,在我国多条铁路尤其是新建高速铁路桥梁中被广泛应用。

1 结构形式

球型支座是20世纪70年代在盆式橡胶支座基础上研制的一种新型桥梁支座,于1988年引入我国,随后在上海南浦公路斜拉桥上应用。球型支座通常由上支座板、球冠衬板、下支座板、平面不锈钢板、平面滑板、球面不锈钢板、球面滑板、密封装置、锚栓、防尘围板等部件组成(见图1),其中球冠衬板是球型支座的核心部件,起着承载、传力、转动的作用。

球型支座按其使用功能可分为固定支座、单向活动支座和多向活动支座。所有支座类型都可承受竖向荷载,并具有转动功能。此外,固定支座可承受各向水平荷载,但不发生水平位移;单向活动支座可承受限位方向的水平荷载,可适应非限位方向的水平位移;多向活动支座可适应各向水平位移。

图1 球型支座结构组成

球型支座与既有的各种类型支座相比,克服了材料、结构、工作原理上的诸多不足,具有以下优点:

(1)无橡胶材料,不存在橡胶质量控制和老化问题,低碳环保;

(2)各部件均为面接触,传力路线简洁明确,克服了既有弧形支座、摇轴支座等支座应力集中的缺点;

(3)通过平面摩擦副和球面摩擦副之间的相对滑动来实现支座的平面位移和转角,反力小、转动灵活;

(4)滑板材料选用承载能力高、耐磨性好的新型滑动材料,可有效减小支座尺寸,提高产品的性价比,且温度适应性更强,可适应温度范围在-40~60 ℃,在我国南方、北方等不同地域都可使用。

2 设计依据

在我国铁路桥梁设计规范中,并无专门针对球型支座的设计标准,因此在球型支座设计时应充分参考涉及支座部分的通用设计规范,如TB 10002.1—2005《铁路桥涵设计基本规范》、TB 10002.2—2005《铁路桥梁钢结构设计规范》、 TB 10002.3—2005《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》及 GB/T 17955—2009《桥梁球型支座》。为了确保设计的系统性、全面性,设计人员在依据我国现有标准进行支座产品设计的同时,也参考了欧洲标准EN 1337 “Structural bearings”的相关部分进行部件的检算,确保铁路桥梁球型支座的安全性,提高了产品的设计水平[1]。

3 技术经济指标

球型支座是在大量科学试验研究成果的基础上,采用新型滑板材料改性超高分子量聚乙烯代替传统的聚四氟乙烯滑板设计而成,该材料设计应力高、耐磨性好,可减小支座构造尺寸,节约成本,提高支座的整体性能;支座采用球面包覆不锈钢板技术,降低了滑板的摩擦系数和磨耗率,提高了摩擦副的使用寿命;采用数控加工设备进行加工,可提高产品的成型质量和加工精度;采用先进的防腐涂装措施,减少了支座的日常养护维修费用。因此,从长期使用的角度考虑,球型支座更经济、性价比更高、耐久性更好[2]。

按使用性能,支座分为下列4类:

(1)多向活动支座(DX)。承受竖向荷载,具有竖向转动和水平多向位移性能。

(2)纵向活动支座(ZX)。承受竖向荷载和横桥向水平荷载,具有竖向转动及顺桥向位移性能。

(3)横向活动支座(HX)。承受竖向荷载和顺桥向水平荷载,具有竖向转动及横桥向位移性能。

(4)固定支座(GD)。承受竖向荷载和各向水平荷载,具有竖向转动性能,水平各向均无位移。

支座设计竖向承载力从1 000~10 000 kN,设计水平力为竖向承载力的10%~40%,设计纵向位移最大为±3 00 mm,横向位移最大为±40 mm;适应地震动峰值加速度0.1g~0.3g的地区;适用于环境温度为-40~60 ℃的地区。特殊设计的球型支座还可具有调高或减隔振功能。

4 材料

4.1 钢件

铁路桥梁球型支座的上支座板、中间衬板和下支座板等主体结构均由钢件组成,目前钢件通常采用铸钢件、低合金高强度结构钢轧制钢板或钢锻件。其中铸钢件应用广泛,且用量最大,尤其适宜于复杂结构或尺寸较大的构件使用;轧制钢板的市场供应量充足,性能稳定,且价格适中,采购和机加工方便;低合金钢锻件的性能较好,但加工成本较高,因此仅在特殊设计的部件上使用,随着工艺的不断改进和锻造技术的发展,其应用比例也将逐渐提高。

支座采用铸钢件时应逐炉检查钢件的化学成分,并对随炉试棒进行材料的机械性能检验,检验结果应符合国家标准GB/T 11352《一般工程用铸造碳钢件》中的规定,并按照GB/T 7233《铸钢件超声检测第1部分:一般用途铸钢件》对铸钢件进行逐件的超声检测,保证每件铸件的质量均满足使用要求;支座使用低合金钢锻件或轧制钢板时,锻件或钢板的化学成分和机械性能应满足相关标准的规定;锻件成形后的部件还需预留一定的加工余量。锻件和铸件都需进行热处理,一般作为特殊过程严格控制热处理的温度;应用在沿海或低温地区的铁路桥梁球型支座,钢件应选用耐腐蚀材料或低温材料,并进行相应环境下的检测试验,确保钢件满足使用要求。

4.2 滑板

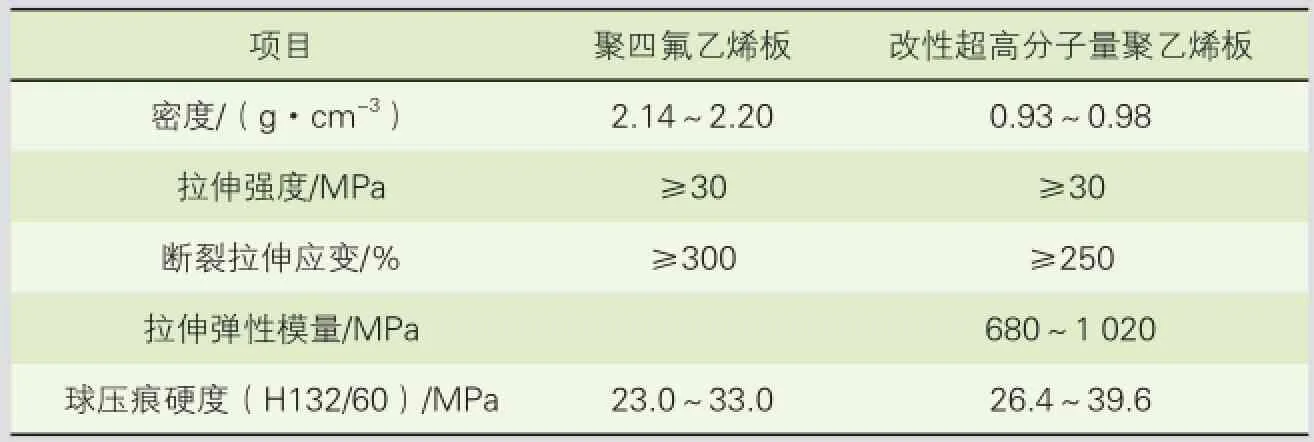

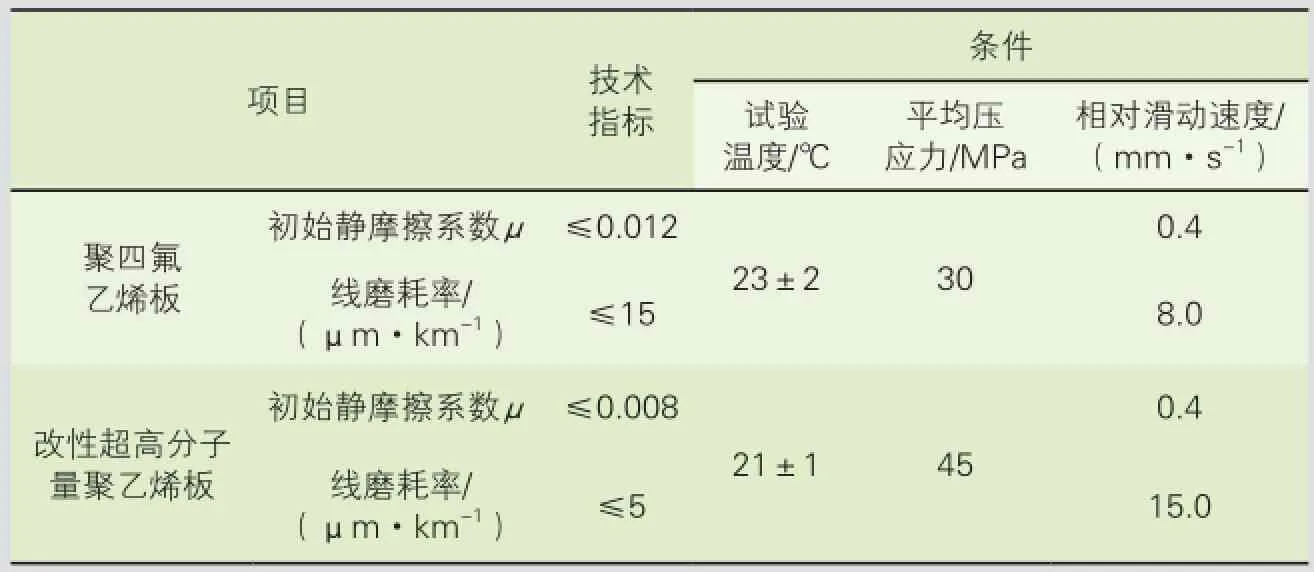

目前,铁路桥梁支座中滑板材料常用的有聚四氟乙烯板和改性超高分子量聚乙烯板。其中聚四氟乙烯板在我国应用较早、用量最大。由不锈钢板与聚四氟乙烯板组成的摩擦副是最常用的一种支座摩擦副,也是欧洲标准EN 1337“Structural bearings”推荐的一种滑动摩擦副,具有板材国产化率高、技术成熟、性能稳定、价格适中的特点,得到了工程技术人员的广泛认可,现已应用于多条铁路项目的桥梁支座产品中。改性超高分子量聚乙烯板是一种新兴的滑板材料,最先在德国、意大利等国的桥梁支座产品中出现,并于2005年应用于我国京沪高速铁路南京大胜关长江大桥的球型支座设计中。与聚四氟乙烯相比,改性超高分子量聚乙烯板设计容许应力较高,摩擦系数较低,支座使用这种材料做滑板时平面尺寸相对较小,质量较轻,尤其适用于设计承载力较高的大吨位桥梁支座设计。因此,铁路桥梁球型支座选用改性超高分子量聚乙烯板作为其滑板材料。

与国外相比,我国自主研发的改性超高分子量聚乙烯材料发展很快,材料的国产化率得到提高,生产工艺也日益成熟,其物理机械性能基本达到进口板材的水平;为了严格控制滑板的质量,铁路行业标准对滑板的物理机械性能及磨耗性能等指标提出了详细的规定(具体见表1、表2)[3-4]。

5 生产加工及工艺控制

目前国内生产的球型支座,球冠衬板的球面采用了球面包覆不锈钢滑板和球面电镀硬铬两种方案。由于球面包覆不锈钢滑板相比电镀硬铬,技术先进、性能可靠、寿命长久、对环境无污染,因此,球冠衬板的球面采用全部包覆不锈钢结构。采用此结构后,球型支座的平面摩擦副和球面摩擦副均采用不锈钢板与滑板形成偶对,摩擦系数低,磨损率低,且保持长久不变。这样,平面摩擦副和球面摩擦副就实现了等滑移性能和等寿命设计。

通过产品试制,依据球型支座的构造特点,确定了球冠不锈钢板的成型及焊接、球面滑板的成型及安装,以及球冠衬板球面加工及检测等关键控制点,制定了完整的制造工艺流程及控制措施,保证了球型支座的生产质量。

表1 滑板的物理机械性能

表2 滑板的摩擦和磨耗性能

5.1 球面加工及检测

球型支座的球冠衬板凸球面和下支座板凹球面均应使用数控车床进行加工,加工前根据球面半径尺寸进行设置,并控制好参考坐标和刀具补偿量等关键参数,核对无误后方可加工。在进行球冠衬板的凸球面加工时,应使用夹具进行定位和翻转,以保证球面半径尺寸、面轮廓度、表面粗糙度等满足设计要求。机加工前要准备好球面样板靠模和球面三角量规,球面加工过程中应及时使用专用球面样板靠模靠在球面上,检查球面半径是否吻合要求,加工完成后采用球面样板和球面三角量规进行球面度检测。

5.2 球面不锈钢滑板成型及焊接

球型支座的球面不锈钢板焊接质量及与衬板的贴合精度对支座的转动性能有很大影响,因此球面不锈钢板成型、焊接工艺是支座生产中的重点控制项目。球面不锈钢板成型时,应根据力学原理和扳金理论设计成型模具,通过成型模具使不锈钢板在压力作用下一次成型,并在保压条件下采用氩弧焊对球面不锈钢板进行封焊,以保证球面不锈钢滑板的成型质量和与球冠衬板球面的紧密贴合。

5.3 球面聚乙烯滑板成型与安装

球型支座的球面滑板采用整板镶嵌结构,特殊情况下采用分片式结构,因此其成型工艺十分重要。球面滑板成型可采用反弯变形法或冷冻法进行实施。成型前应根据所采用的成型方法准备好相应工装及模具,先对滑板进行预成型,使其能够直接放入下支座板球面镶坑内,然后在压机上对球面滑板进行定型,确保滑板的成型质量。

6 整体性能试验

整体性能试验以竖向承载力6 000 kN的纵向活动和固定支座为例,检测方法依据GB/T 17955—2009《桥梁球型支座》[5]国家标准进行,检测项目包括竖向承载力试验、摩擦系数和转动试验。试验结果见表3。

通过以上试验结果可以看出,成品支座的摩擦因数很小,远低于标准要求,转动力矩仅为限值的1/3,试制产品整体力学性能完全符合国家标准GB/T 17955—2009的规定,质量合格。该检测结果进一步验证的支座设计的合理性和生产加工的工艺水平。

7 应用情况

由于球型支座结构的先进性和性能的稳定性,经过多年发展已应用于国外公路和铁路桥梁项目中。如近几年建设的意大利高铁米兰—罗马—那不勒斯段、都灵—米兰段均采用了球型支座产品。目前,国际上较为著名的桥梁工程构件企业,如德国毛勒公司、意大利艾尔格公司、美国布朗公司、瑞士玛格巴公司等,均以球型支座作为其主要产品。

2010年以前,球型支座在我国作为特殊设计更多地应用于环境要求较高、设计承载力较大和重要性高的桥梁项目中,如东海大桥、青岛海湾大桥、杭州湾跨海大桥、南京大胜关大桥、青藏铁路拉萨河大桥等跨江、沿海、跨海大桥及东南沿海铁路,哈大、京沪、石武等铁路连续梁桥,尚未大规模使用。

近年来,铁路桥梁球型支座系列图纸已经颁布,其设计荷载、位移、转角和外形尺寸、螺栓孔位置、梁底预埋件及墩顶连接件等接口均与我国铁路通用简支梁桥图纸相配套,并与简支梁支座通用参考图相一致,实现了替换现有通用简支梁桥采用的支座形式的目标。2013年中国铁路总公司颁布了铁道行业标准TB/T 3320—2013《铁路桥梁球型支座》,保证了产品的质量和验收。

表3 成品支座整体力学性能试验结果

目前,球型支座产品已应用于京石、武威、兰新、杭长、合福、沈丹等客运专线,且在国内建成了多条生产线,实现了规模化生产。新研制的球型支座适应性强、整体耐久性好,延长了使用寿命,减少了养护维修工作量,具有良好的社会经济效益。

8 结束语

球型支座以其质量可靠、性能优良、性价比高等优点在我国铁路新线建设中得到了广泛应用。同时带动了国内支座的研究、设计、生产架设水平的提高,达到了国际先进技术水平;尤其是高速铁路和重载铁路,球型支座的应用解决了铁路建设中的实际问题。目前已开通运营的各条新建线路中,在列车运行速度快、轴重较高的运营条件下,球型支座发挥了良好的作用,经济社会效益显著。

[1] 庄军生.桥梁支座[M].北京:中国铁道出版社,2010.

[2] 中国铁道科学研究院铁道建筑研究所. 新线建设关键技术研究——铁路简支梁桥球型钢支座试验研究[R],2011.

[3] 臧晓秋,石秋君,佟嘉明,等. 高速铁路桥梁支座概述[C]//第十二届全国桥梁学术会议论文集,2012.

[4] TB/T 3320—2013 铁路桥梁球型支座[S].

[5] GB/T 17955—2009 桥梁球型支座[S].

石秋君:中国铁道科学研究院铁道建筑研究所,助理研究员,北京,100081

佟嘉明:中国铁道科学研究院铁道建筑研究所,助理研究员,北京,100081

臧晓秋:中国铁道科学研究院铁道建筑研究所,研究员,北京,100081

张 雯:中国铁道科学研究院铁道建筑研究所,工程师,北京,100081

责任编辑 苑晓蒙

U443

A

1672-061X(2015)02-0049-04

铁道部科技研究开发计划项目(2010G016-F)。

所获奖项:2014年度中国铁道学会科学技术奖二等奖。