黑曲霉SFGT601产葡萄糖酸钠发酵培养基及工艺条件的研究

田延军,张家祥,杨丽萍,乔 君,赵祥颖,范宜晓,刘建军*

(1.山东省食品发酵工程重点实验室,山东 济南 250013;2.山东省食品发酵工业研究设计院,山东 济南 250013)

葡萄糖酸钠是一种多羟基有机酸盐,又称五羟基己酸钠,在医药、化工、食品等领域具有广泛的用途[1]。近十几年来,葡萄糖酸钠作为缓凝剂、减水剂在建筑混凝土行业的大量使用[2],使其市场需求量快速增长,刺激了葡萄糖酸钠生产技术的研发热情和生产规模的快速增长[3]。葡萄糖酸钠的生产方法主要包括均相化学氧化法、电解氧化法、多相催化氧化法、微生物发酵法和酶转化法,而发酵法由于具有周期短、条件温和、易于控制、环境友好、成本低等优点,是目前工业生产葡萄糖酸钠的主要方法[4-5]。近几年,在高产菌株选育、发酵工艺控制、下游提取技术、节能减排、废菌体及母液综合利用等多个方面都取得了突破性进展,生产成本不断降低,产品质量不断提高,其新的用途也不断被开发出来[4,6-9]。

发酵法生产葡萄糖酸钠主要有霉菌发酵和细菌发酵,另外还有固定细胞发酵工艺,而目前工业生产上普遍采用的是黑曲霉菌发酵工艺[4,10-11]。该工艺采用的是液体深层通风搅拌发酵技术,以高浓度的玉米淀粉为原料,经过玉米淀粉水解糖的制备工艺,由黑曲霉将其转化生产葡萄糖酸,同时在发酵过程中流加氢氧化钠中和得到葡萄糖酸钠,并控制适宜菌体生长和代谢的pH值。实现黑曲霉发酵高效生产葡萄糖酸钠的关键环节一是生产菌株的高产性能;二是科学合理的培养基组成和过程控制;三是工程化装备及过程的优化组合。在发酵罐发酵过程中可以采用流加NaOH进行中和,葡萄糖酸钠的溶解度高,对发酵不会产生影响,能进行葡萄糖酸钠高浓度发酵的研究。因此,该实验以一株耐高糖、耐高温、代谢速率快的葡萄糖酸钠生产菌株Aspergillus nigerSFGT601作为目标菌株,采用5 L全自动发酵罐对其发酵培养基组成及过程控制参数pH值和溶解氧进行了优化研究,为进一步将其利用在大规模工业化生产中提供理论数据。

1 材料与方法

1.1 材料与试剂

1.1.1 实验菌株

黑曲霉(Aspergillus niger)SFGT601:山东省食品发酵工程重点实验室。

1.1.2 主要试剂

商品玉米淀粉:诸城兴贸玉米开发有限公司;高温α-淀粉酶、葡萄糖淀粉酶:诺维信生物技术有限公司;琼脂:海南省青葛琼脂厂;实验所用试剂均为分析纯。

1.1.3 培养基

斜面培养基(察氏琼脂培养基):蔗糖30 g/L,K2HPO41 g/L,NaNO33 g/L,MgSO4·7H2O 0.5 g/L,KCl 0.5 g/L,FeSO4·7H2O 0.01 g/L,琼脂20 g/L,0.1 MPa灭菌20 min。

种子培养基:葡萄糖150 g/L(玉米淀粉双酶水解糖),MgSO4·7H2O 1.0 g/L,酵母膏0.5 g/L,玉米浆3.0 g/L,CaCO310 g/L,pH 6.0~6.5,0.1 MPa灭菌20 min。

基础发酵培养基:葡萄糖250~350 g/L(玉米淀粉双酶水解糖),MgSO4·7H2O 1.0 g/L,酵母膏0.5 g/L,玉米浆3.0 g/L,pH 6.0~6.5,0.1 MPa灭菌20 min。

1.2 仪器与设备

SBA-40C葡萄糖测定仪:山东省科学院生物研究所;THZ-C生化培养箱:江苏太仓市实验设备厂;PHS-3C型便携式pH计:北京赛多利斯仪器系统有限公司;HH-S型恒温水浴锅:江苏金坛县国华仪器厂;YXQSG41280型蒸汽消毒器:无锡市第二医疗器械厂;JY2002型电子天平:梅特勒有限公司;5 L全自动发酵罐:无锡汇森生物设备有限公司。

1.3 实验方法

1.3.1 玉米淀粉水解糖的制备[12]

将商品玉米淀粉和水按1∶2.5左右的比例混合,调节pH值在6.0~6.5,加入高温淀粉酶,加酶量按10 U/g(干淀粉),100 ℃液化,液化DE值控制在15%~18%,然后用盐酸调节pH值在4.5左右,冷却至60 ℃加葡萄糖淀粉酶进行糖化,加酶量控制在120 U/g(干淀粉),糖化DE值控制在98%以上,升温80 ℃灭酶10 min,用粉末活性炭30 ℃搅拌脱色30 min,过滤去除碳饼,获得玉米淀粉水解糖,工艺过程如图1。

图1 玉米淀粉水解糖的制备工艺Fig.1 Preparation process of hydrolyzed corn starch sugar

1.3.2 分批发酵

首先将培养成熟的斜面种子接种一环至装有50 mL种子培养基的500 mL三角瓶中,37 ℃、150 r/min 发酵12 h,然后将种子液转移至5 L发酵罐中进行分批发酵实验,发酵罐的填充系数控制在70%,接种量为10%,控制通风比1∶0.5~1∶1.0,罐压0.1 MPa,发酵温度40 ℃,流加氢氧化钠控制pH 5.0~6.0,考查不同条件下菌株A.nigerSFGT601葡萄糖酸钠发酵的情况。

1.3.3 培养基的优化

采用单因素实验,在保持培养基中其他成分不变的情况下,通过分别改变基础培养基中初始碳源的质量浓度(葡萄糖240 g/L、260 g/L、280 g/L、300 g/L、320 g/L、340 g/L),氮源的质量浓度(玉米浆2.0 g/L、2.5 g/L、3.0 g/L、3.5 g/L、4.0 g/L、4.5 g/L;酵母膏0.5 g/L、1.0 g/L、1.5 g/L、2.0 g/L、2.5 g/L、3.0 g/L)以及金属离子含量(MgSO4·7H2O,0.5 g/L、1.0 g/L、1.5 g/L、2.0 g/L、2.5 g/L),考察了培养基组分的质量浓度对菌株A.nigerSFGT601产葡萄糖酸钠发酵的影响。

1.3.4 工艺参数的优化

1.3.5 分析方法

(1)总糖及还原糖的测定

总糖的测定采用快速滴定法[13];还原糖的测定采用斐林试剂滴定法[13]。

(2)葡萄糖酸钠的测定

葡萄糖酸钠的测定采用标准曲线法[4,14],在碱性条件下,葡萄糖酸与硫酸铜作用生产铜-葡萄糖酸盐配合物,此溶液为透明均一的青蓝色,在波长660 nm处测其吸光度值,绘制葡萄糖酸铜-吸光度值标准曲线,采用分光光度计法测定葡萄糖酸钠的含量。

(3)葡萄糖含量的测定

采用SBA-40D生物传感分析仪进行测量,将样品稀释一定的倍数,进样量25 μL。

(4)转化率的计算

作为力控末端执行器的关键部件,恒力补偿作动部件的动静态特性对力控末端执行器的综合性能具有极大的影响,因此综合采用机械、气压、液压和电磁等多种驱动技术,研究出摩擦小、精度高、频响高和柔性好的新型恒力补偿作动部件至关重要。此外,为减小恒力补偿作动部件的体积和质量,提高其可靠性和使用的方便性,可将相关机电液气零部件进行高度集成设计,形成紧凑型复合作动部件。

式中:葡萄糖酸钠产量,g/L;葡萄糖含量,g/L。

2 结果与分析

2.1 葡萄糖质量浓度对黑曲霉SFGT601产葡萄糖酸钠发酵的影响

由于生产葡萄糖酸钠的黑曲霉菌株不能耐受较高浓度的酸,高浓度的酸对菌株的葡萄糖氧化酶具有抑制作用,而初始葡萄糖的质量浓度与黑曲霉产酸的含量是直接相关的,从而影响到菌株SFGT601葡萄糖酸钠的产率和转化率,选择合适的葡萄糖质量浓度就尤为关键,因此本实验考察了不同的起始葡萄糖质量浓度在同一时间(24 h)菌株SFGT601的发酵情况,结果见表1。

表1 起始葡萄糖含量对发酵结果的影响Table 1 Effect of initial glucose concentration on fermentation

由表1可知,在基础发酵培养基中,随着葡萄糖质量浓度的增加,葡萄糖酸钠的产量有明显的上升,当葡萄糖的质量浓度为320 g/L时,葡萄糖酸钠的产量达到310.8 g/L,残糖为13.6 g/L,继续增加葡萄糖的浓度,葡萄糖酸钠的产量增加缓慢,同时其转化率也开始下降,残糖继续增加,发酵残糖的存在,不但影响原料的利用率,而且影响产品提取回收过程母液的回用次数,导致母液排放量偏高和产品回收率下降。因此选择控制葡萄糖起始质量浓度为320 g/L。

2.2 氮源含量对黑曲霉SFGT601产葡萄糖酸钠发酵的影响

基础发酵培养基中的氮源包括玉米浆(3.0 g/L)和酵母膏(0.5 g/L)两种,作为玉米加工副产物,玉米浆在发酵行业被广泛应用,玉米浆中除含有丰富的含氮物质外,还富含磷元素和无机离子,如Ca2+、Mg2+等,而酵母粉中除含有丰富的含氮物质以外,还富含维生素,尤其是B族维生素,为菌株生长代谢提供辅酶等生长必需因子。本研究将葡萄糖的初始质量浓度控制在320 g/L,考察了玉米浆和酵母膏用量对菌株SFGT601产葡萄糖酸钠发酵的影响,其结果见表2和表3所示。

表2 玉米浆添加量对发酵结果的影响Table 2 Effect of corn steep liquor concentration on fermentation

从表2可知,随着玉米浆质量浓度的升高,葡萄糖酸钠的产量出现先上升后下降的趋势,当玉米浆添加量为3.5 g/L时,葡萄糖酸钠产量达到最大值315.2 g/L,此时的发酵残糖为9.5 g/L,继续增加玉米浆的质量浓度,葡萄糖酸钠的产量开始出现下降,转化率也有所下降,残糖含量开始上升,当提高至4.5 g/L时,残糖的含量回升至17.0 g/L,因此玉米浆的适宜添加量为3.5 g/L。

表3 酵母膏添加量对发酵结果的影响Table 3 Effect of yeast extract addition on fermentation

由表3可知,随着酵母膏添加量的增加,葡萄糖酸钠的产量也是呈现先上升后下降的趋势,残糖是先下降后上升,当酵母膏的添加量为2.0 g/L时,葡萄糖酸钠产量达到最大值319.5 g/L,发酵残糖为4.3 g/L,其后葡萄糖酸钠产量下降,残糖上升,当酵母膏的添加量较少时,转化率变化不明显,当超过2.0 g/L以后,转化率有明显的下降,所以酵母膏的适宜添加量为2.0 g/L。

2.3 硫酸镁质量浓度对黑曲霉SFGT601产葡萄糖酸钠发酵的影响

葡萄糖酸钠发酵主要涉及到磷酸戊糖途径,镁除了组成某些细胞的叶绿素成分外并不参与细胞的组成,但它的离子状态是许多重要酶的激活剂,影响着基质的氧化和蛋白的合成等。本研究考察了镁离子对葡萄糖酸钠发酵的影响。固定发酵培养基其他成分不变(葡萄糖320 g/L,玉米浆3.5 g/L,酵母膏2.0 g/L),调整培养基中硫酸镁的质量浓度,其在5 L发酵罐中的发酵结果见表4所示。

表4 硫酸镁对发酵结果的影响Table 4 Effect of magnesium sulfate concentration on fermentation

由表4可知,随着培养基中镁离子含量的增加,葡萄糖酸钠的产量起初有所上升,转化率也有所提高,残糖也大量下降,当其添加量为1.5 g/L时,葡萄糖酸钠的产量达到最大值322.5 g/L,转化率也达到最大值101.8%,再继续增加其用量,葡萄糖酸钠产量和转化率都有少量下降,残糖也有少量增加,因此最适宜的MgSO4·7H2O添加量为1.5 g/L。

2.4 培养基pH值对黑曲霉SFGT601产葡萄糖酸钠发酵的影响

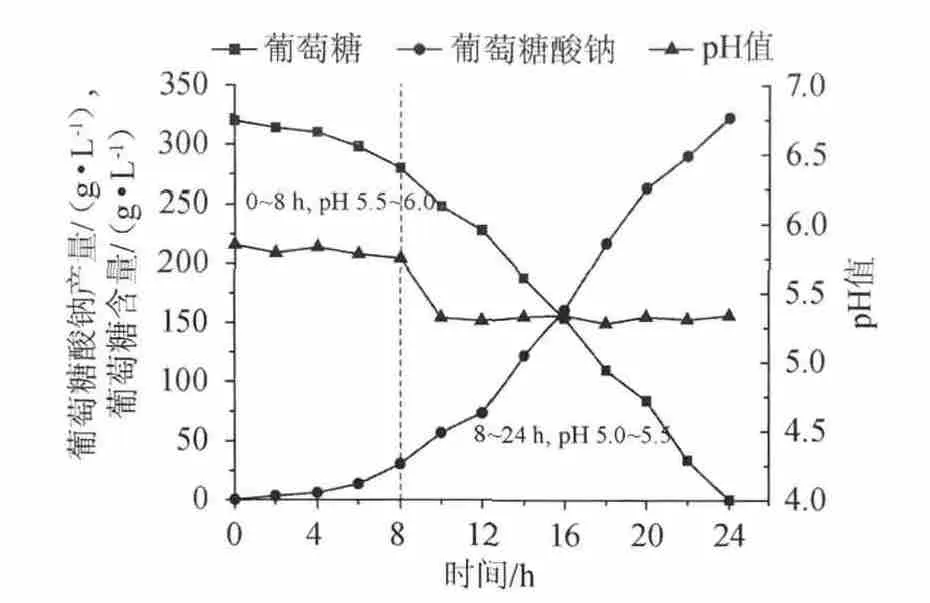

根据黑曲霉生长与产物葡萄糖酸生成的关系分析,属于菌体生长和产物生成部分偶联型,在菌株生长阶段就伴随着葡萄糖酸的生成,体系的pH值迅速下降,由于产葡萄糖酸钠的黑曲霉不能耐受高浓度的葡萄糖酸,为保证菌株的正常生长和代谢,需要流加氢氧化钠溶液控制pH值。考虑到菌体生长和产物合成两个过程的最适pH值是存在差异的,实验利用5 L全自动发酵罐pH值在线检测系统对葡萄糖酸钠发酵过程进行实时检测,并通过流加氢氧化钠溶液控制不同的pH值,结果如图2所示。

图2 pH对菌株SFGT601葡萄糖酸钠产量(A)和葡萄糖质量浓度(B)的影响Fig.2 Effect of pH on sodium gluconate production (A) and glucose concentration (B) by strain SFGT601 fermentation

由图2可知,当控制发酵液的pH值5.0时,发酵初期葡萄糖的消耗速度较慢,发酵周期明显延长(28 h),但是发酵结束时葡萄糖酸钠的产量较高(323.8 g/L);当控制pH值6.0时,菌株较快的进入主发酵期,耗糖速度较快,发酵周期缩短为22 h,但是葡萄糖酸钠的产量很低(307.0 g/L);当将pH值调整为5.5时,发酵周期为24 h,葡萄糖酸钠的产量为318.0 g/L,处于一个相对高的水平,因此综合考虑采取两段pH控制策略,其结果如图3所示。

图3 两段pH控制策略对发酵的影响Fig.3 Effect of two-stage pH control strategy on fermentation

由图3可知,在菌株生长阶段(0~8 h),控制pH值5.5~6.0菌株耗糖速率相对较快,最有利于菌体生长,可以有效缩短菌体生长时间;而进入产酸阶段,控制pH值5.0~5.5则代谢速率和耗糖最快,发酵结束时,葡萄糖酸钠的产量达到322.5 g/L。因此,葡萄糖酸钠发酵理想的pH值控制策略是:发酵初期(0~8 h),控制pH值5.5~6.0,进入主发酵期后(8 h以后),控制pH值5.0~5.5,24 h时发酵结束。

2.5 溶解氧对黑曲霉SFGT601产葡萄糖酸钠发酵的影响[15]

图4 溶解氧浓度对菌株SFGT601葡萄糖酸钠产量(A)和葡萄糖质量浓度(B)的影响Fig.4 Effect of dissolved oxygen concentration on sodium gluconate production (A) and glucose concentration (B)by strain SFGT601 fermentation

葡萄糖酸钠发酵属于好氧发酵,氧不仅参与黑曲霉的生长繁殖,还是葡萄糖转化生成葡萄糖酸的原料之一,因此溶解氧浓度是葡萄糖酸钠高效发酵的重要参数之一。本实验采用溶解氧(dissolved oxygen,DO)在线检测系统对葡萄糖酸钠发酵过程进行实时检测,溶解氧电极分别在饱和亚硫酸钠溶液和培养基接种前、最大溶解氧条件下校准为0点和100%,在发酵过程中随着溶解氧浓度的降低,通过调整通风量和搅拌转速控制不同的溶解氧浓度,考察其对黑曲霉SFGT601葡萄糖酸钠发酵的影响,结果见图4所示。

由图4可知,通过控制搅拌转速和通风量,当维持发酵液中的溶解氧浓度在20%左右,发酵结果最好,此时的葡萄糖酸钠的产量达到最大值324.5 g/L,且发酵速率较快,发酵周期为24 h;当溶解氧浓度低于或高于20%时,葡萄糖酸钠的产量都略有下降,并且溶解氧浓度为10%时耗糖速率减缓,发酵周期延长(26 h),进而导致发酵成本的增加;而当溶解氧浓度为30%时,由于氧气的供给大于菌株的需求,菌株大量生长增加呼吸作用消耗的底物,从而导致葡萄糖酸钠的产量有所下降,虽然发酵周期略有缩短,但是转速和通风量的增加也会相应的导致耗能的增加,因此综合考虑控制发酵液中溶解氧浓度为20%。

2.6 优化后的葡萄糖酸钠发酵进程曲线

经过上述的对菌株SFGT601的培养基和工艺参数的优化,得到了最佳的葡萄糖酸钠发酵工艺条件,在5 L发酵罐中进行了发酵验证实验,其结果如图5所示。

图5 优化后黑曲霉SFGT601产葡萄糖酸钠发酵进程曲线Fig.5 Fermentation process curve of sodium gluconate-producing Aspergillus niger SFGT601 fermentation at the optimized condition

由图5可知,接种后发酵罐中溶解氧迅速下降,4 h时溶解氧开始低于20%,此时开始调整转速和通风量保持DO=20%,此时耗糖速率和产物合成速率加快;2 h时pH值开始出现下降,为了保持菌株的生长和代谢流加NaOH溶液控制pH值,0~8 h控制pH值5.5~6.0,8 h进入主发酵期后控制pH值5.0~5.5,22 h时葡萄糖的含量降为零,发酵结束,此时葡萄糖酸钠的产量达到最大值326.0 g/L。

3 结论

对起始葡萄糖质量浓度、玉米浆、酵母粉、硫酸镁等主要培养基组分以及pH值、溶解氧等因素对黑曲霉SFGT601葡萄糖酸钠发酵的影响进行了优化研究,确定了黑曲霉SFGT601葡萄糖酸钠发酵的较优培养基组成和控制条件。最佳培养基组成为葡萄糖质量浓度320 g/L,玉米浆3.5 g/L,酵母膏2.0 g/L,硫酸镁1.5 g/L。最优控制条件为溶解氧20%,0~8 h控制pH值5.5~6.0,8~22 h控制pH值5.0~5.5。在此工艺条件下,葡萄糖酸钠的产量为326.0 g/L,发酵周期缩短为22 h。

[1]王博彦,金其荣.发酵有机酸生产与应用[M].北京:中国轻工业出版社,2000.

[2]马保国,李高明,李相国,等.葡萄糖酸钠与聚羧酸减水剂的复合效应研究[J].武汉理工大学学报,2011,33(1):52-55.

[3]韩延雷,范宜晓,赵 晨,等.中国葡萄糖酸钠行业市场及发展[J].山东食品发酵,2013(3):1-3.

[4]张 静.黑曲霉发酵生产葡萄糖酸钠的研究[D].无锡:江南大学硕士论文,2008.

[5]黄腾华.葡萄糖酸钙和葡萄糖酸钠发酵[J].发酵科技通讯,2006,35(7):22-23.

[6]冯 芳,赵 伟,孙姗姗.高通量筛选葡萄糖酸钙高产菌株[J].食品与发酵工业,2012,38(12):74-77.

[7]蔡 皓,余 超,李 庆.黑曲霉葡萄糖酸发酵的工艺控制方法[J].化学与生物工程,2008,25(6):63-66.

[8]陈 芬.发酵法生产葡萄糖酸钠工艺的优化[J].武汉纺织大学学报,2013,26(6):27-31.

[9]汪 炯.葡萄糖酸以及葡萄糖酸内酯制备工艺研究[D].广州:暨南大学硕士论文,2012.

[10]SANKPAL N V,KULKARNI B D.Optimization of fermentation conditions for gluconic acid production usingAspergillus nigerimmobilized on cellulose microfibrils[J].Process Biochem,2002,12(37):1343-1350.

[11]RAO D S,PANDA T.Comparative analysis of different whole cell immobilisedAspergillus nigercatalysts for gluconic acid fermentation using pretreated Indian cane molasses[J].Bioprocess Eng,1994,11(5):209-212.

[12]刘建军.衣康酸发酵的研究[D].天津:天津科技大学博士论文,2003.

[13]张龙翔.生化实验方法和技术[M].北京:人民教育出版社,1997.

[14]李 艳,肖凯军,王兆梅,等.葡萄糖酸钠检测方法研究[J].食品研究与开发,2006,27(6):109-112.

[15]郭茸恺,王泽建,庄应萍,等.葡萄糖酸钠发酵中底物-产物作用对氧传递的影响及发酵过程优[J].安徽农业科学,2012,40(22):11151-11198.