不锈钢窄焊带埋弧堆焊工艺试验

赵瑞辉

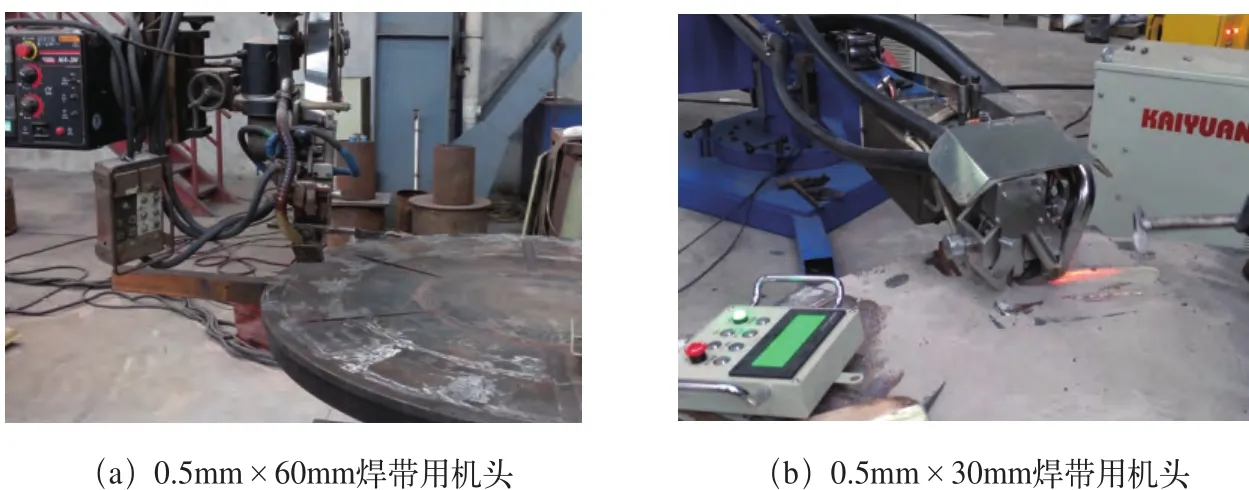

带极埋弧堆焊因具有熔敷率高,稀释率低,焊道宽且成形美观等优点,在压力容器内壁大面积堆焊中广泛应用。目前压力容器堆焊广泛应用的是规格为0.5mm×60mm的焊带,但该焊带所用机头仅能堆焊内径>1 000mm的筒体或接管内壁。而我公司内径600~1 000mm的接管内壁堆焊原工艺采用焊条电弧焊方法,堆焊效率低,影响产品工期。为解决该问题,我公司引进专用的小内径接管内壁带极埋弧堆焊设备,该设备采用规格为0.5mm×30mm的窄焊带,可以堆焊φ350~1 000mm的接管内壁,机头对比如图1所示。

规格为0.5mm×30mm的不锈钢窄焊带在实际产品中较少应用,我公司使用该设备进行堆焊工艺评定试验,制定合理的堆焊工艺参数,以验证该焊带的使用能否保证堆焊层力学性能和耐蚀性要求。

1. 堆焊试验方案

(1)堆焊母材和焊材 堆焊基层选用Q345R板材:300mm×300mm×20mm,共8件。焊材选用天泰焊材(昆山)有限公司生产的0.5mm×30mm的不锈钢窄焊带,牌号分别为TBD—309L、TBD—308L、TBD—347L,所配焊剂均为SL—305。

(2)堆焊参数 拟定的堆焊参数如表1所示,采用双层堆焊,过渡层选用TBD—309L+SL—305焊材,盖面层分别选用TBD—308L+SL—305、TBD—347L+SL—305焊材。焊前基层预热温度为室温,焊接过程中道间温度控制在100℃以下。

图1 带极埋弧堆焊机头对比

表1 堆焊参数

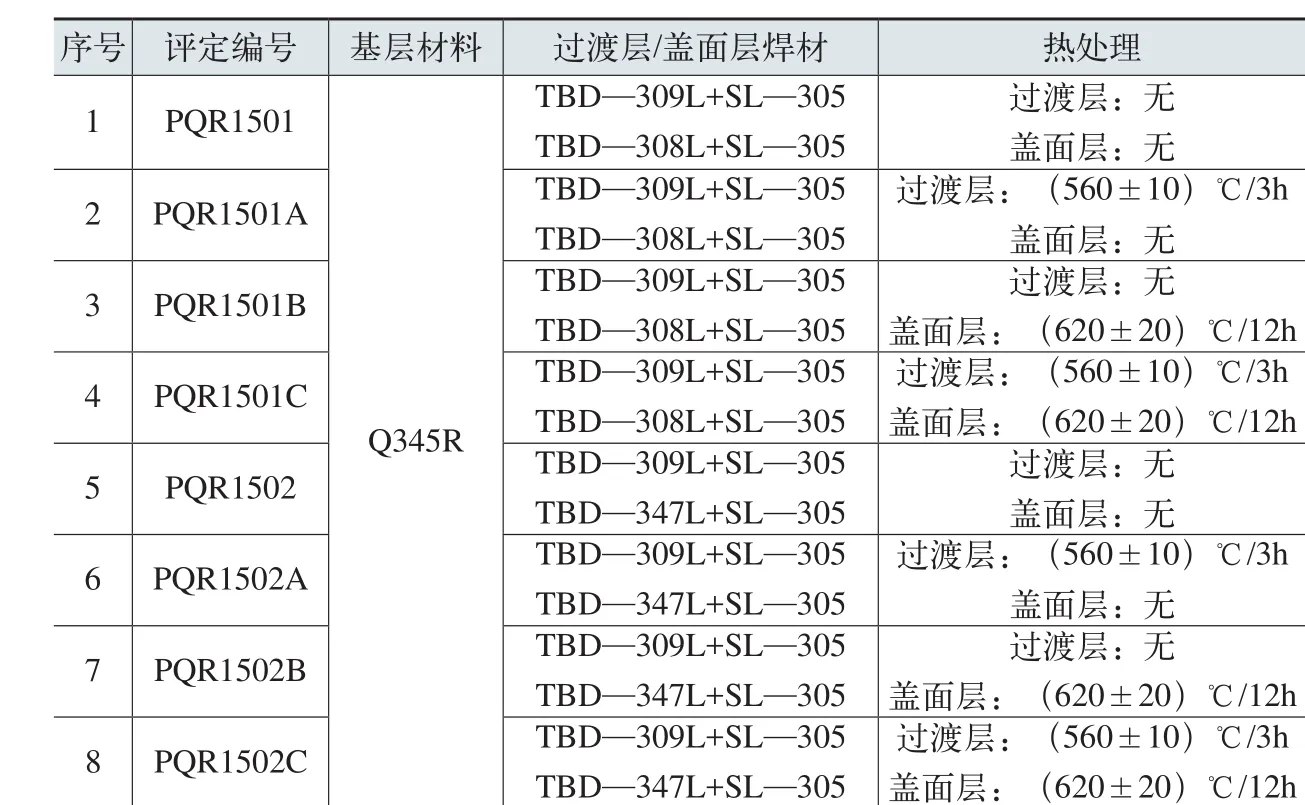

(3)工艺评定试验方案 8件试件分别标记为PQR1501、PQR1501A、PQR1501B、PQR1501C、PQR1502、PQR1502A、PQR1502B、PQR1502C,按堆焊材料和热处理的不同进行焊接工艺评定,具体区分如表2所示。热处理升降温速率均为55~150℃/h。

2. 试验结果与分析

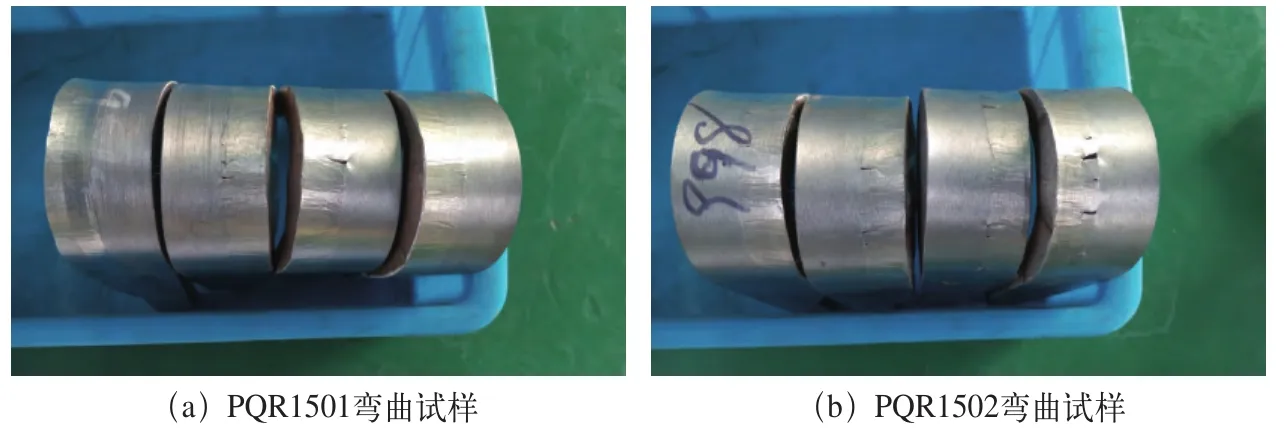

8件试样堆焊过渡层和盖面层经表面无损检测合格,按NB/T47014—2011标准取样进行化学成分分析、弯曲试验、铁素体测定和晶间腐蚀试验等项目,其中评定编号为PQR1501和PQR1502的弯曲试样经侧弯试验后出现超标开裂(>3mm),开裂部位在过渡层与基层之间的熔合区,评定不合格,如图2所示。

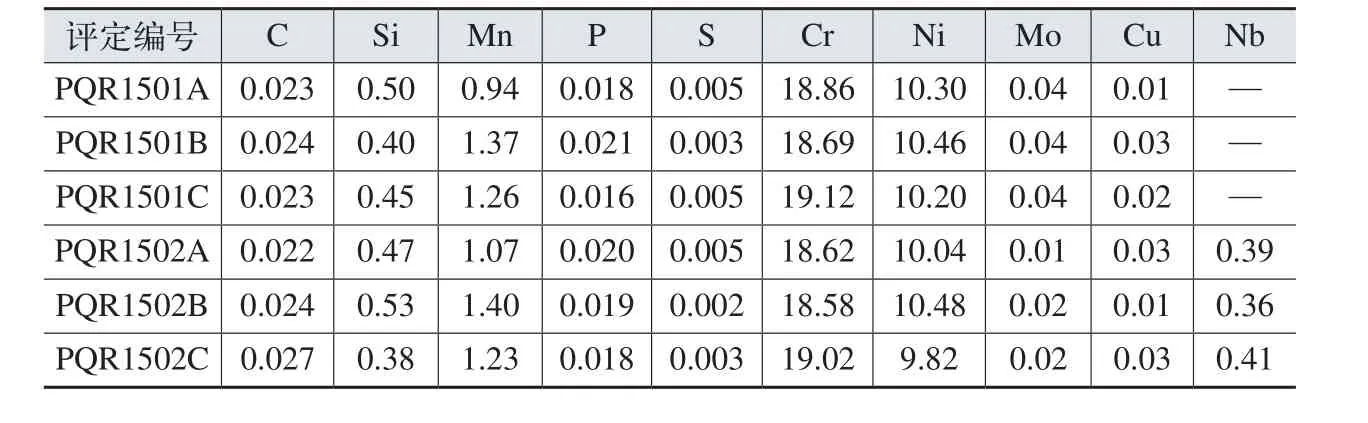

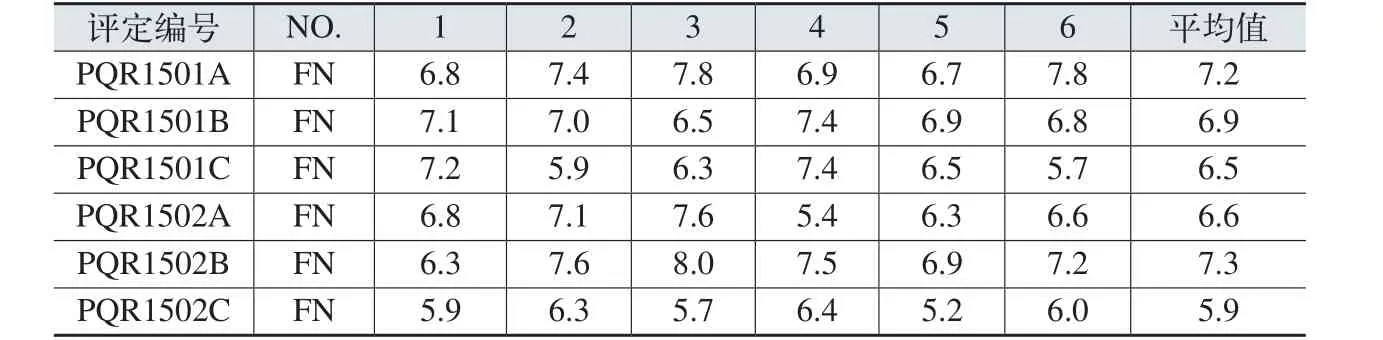

其余6个评定试验结果:晶间腐蚀试验按GB/T4334—2008标准E法均验收合格,侧弯试样受拉伸面上没有出现开口缺陷,化学成分分析取样为熔合线以上3mm处,结果如表3所示,符合堆焊层化学成分要求。铁素体测定部位为堆焊盖面层表面,结果如表4所示,铁素体平均值在3%~10%,具有良好的抗裂性能。

经对比分析,PQR1501和PQR1502评定弯曲试验不合格主要有以下原因:堆焊基层为碳钢,堆焊熔敷金属为不锈钢材料,两者在热导率和线膨胀系数上存在较大差异,堆焊时材料在加热和冷却过程中会产生较大的残余应力;两者化学成分不同,在碳钢的稀释作用下,会在过渡层与基层熔合区部位产生马氏体淬硬组织;两者含铬量差别较大,铬为碳化物形成元素,促使碳向覆层迁移扩散,而在其交界的焊缝金属区域形成增碳层和脱碳层,加剧熔合区的脆化,在外力作用下会产生应力集中。而其他6个评定试验的弯曲性能良好,是因为在过渡层或盖面层焊后进行消除应力热处理,不仅降低焊缝中的残余应力,而且改善了过渡层与基层之间熔合区的金相组织,所以在产品焊接应用中,应当制定合理的焊后消除应力热处理工艺。

3. 产品焊接应用

图2 不合格弯曲试样

表2 工艺评定试验方案

表3 堆焊层化学成分(质量分数) (%)

表4 堆焊层铁素体测定 (%)

在我公司所承制的某化工企业120万t/a精细化学品示范项目净化装置变换气分离器设备制造中成功应用。该批产品主壳体为Q345R+S32168复合板材料,管口中接管和法兰均为16MnⅢ/Ⅳ+堆焊S32168材料,其中气体进口、出口、人孔均为φ500mm或φ600mm的接管,采用规格为0.5mm×30mm的窄焊带进行接管内壁双层堆焊,过渡层焊材为TBD—309L+SL—305,盖面层焊材为TBD—347L+SL—305,过渡层焊后进行(550±10)℃,保温1h的消应力热处理,盖面层焊后随产品进行(610±10)℃,保温2.1h的消除应力热处理,焊接参数按照堆焊工艺试验拟定的参数。

堆焊过程中注意事项及检测要求如下:

第一,堆焊前锻件毛坯内表面应进行机械加工,并进行100%MT检测,确认无缺陷。

第二,因锻件厚度较厚,堆焊前应对基层表面进行预热至50~80℃,堆焊过程中控制堆焊层道间温度<100℃。

第三,过渡层堆焊一层,焊后进行消除应力热处理,热处理后进行100%PT检测,确认表面无缺陷后,再开始进行盖面层的堆焊,盖面层堆焊两层,确保后续加工裕量,堆焊后进行外观表面检查,确保无明显的气孔、夹渣缺陷,如有缺陷,应及时进行清理补焊。

第四,对盖面层进行机械加工,加工至图样要求的堆焊层厚度,加工后进行100%PT检测,确认表面无缺陷。

第五,产品热处理后和水压试验后还应对堆焊表面进行100%PT检测,确认表面无缺陷。

4. 结语

该批产品采用规格为0.5mm×30mm的窄带极小内径接管内壁埋弧堆焊,代替了以往所使用的焊条电弧焊堆焊,不仅提高了生产效率,节省了人力,而且堆焊质量稳定,返修部位少,值得推广应用。