高端装备制造核心部件及材料的深冷处理改性技术分析

顾开选 王俊杰 张红

制造业是国民经济的主体,高端装备制造业的发展水平是一个国家综合国力的体现。新中国成立尤其是改革开放以来,我国制造业持续快速发展,建成了门类齐全、独立完整的产业体系,有力推动工业化和现代化进程,显著增强综合国力,支撑我国作为世界大国的地位。然而,与世界先进水平相比,我国制造业仍然大而不强,在自主创新能力、资源利用效率、产业结构水平、信息化程度、质量效益等方面差距明显,转型升级和跨越发展的任务紧迫而艰巨。其中,核心基础零部件(元器件)、先进基础工艺、关键基础材料和产业技术基础(以下统称“四基”)等工业基础能力薄弱,是制约我国制造业创新发展和质量提升的症结所在。高端装备制造业方面存在的共性关键问题是核心零部件或材料的尺寸稳定性、耐磨性、强韧性等力学性能相对较低,从而限制了装备制造业的精密化、高端化发展。因此,对传统材料改性处理以提高其上述性能具有重要的战略意义。

近年来,随着低温技术的不断发展,低温的应用不断渗透到国民经济的各个领域,包括天然气液化、核聚变、超导、氢能利用、航空航天、生物医疗、食品工业等,与此同时低温在金属材料行业以及高端机械制造领域的应用也日益受到重视,在此基础上发展起来的材料深冷处理改性技术也成为各国学者和材料生产加工行业关注的焦点。

所谓深冷处理是指把材料(或工件)置于一定的低温(-100℃以下)环境下,通过控制升降温速率、处理温度以及保温时间等工艺参数来对材料进行处理,这种处理能够使材料的微观组织发生不同程度的不可逆转变,从而当材料回到室温后达到改善其宏观性能的目的。早在100多年以前瑞士的钟表制造者们把钟表的关键零部件埋到寒冷的阿尔卑斯雪山中,发现能够有效提高零部件的使用寿命和精度,但由于当时低温技术的限制,未能展开深入的研究和广泛的应用,直到20世纪80年代初,路易斯安那大学的教授对工具钢开展了深冷处理研究,发现耐磨性有明显的提高,随后,深冷处理在美国逐渐实现了工业化,成立了若干个专业的深冷处理服务企业,其他国家也相继的开展相关的试验和应用研究。

中国在深冷处理方面的研究和应用起步较晚,然而,随着科技的进步,工业水平的不断提高,一方面,对于各种高精密、高可靠性、长寿命仪器设备的需求与日俱增,另一方面,各种机械装备、仪器仪表的生产周期明显缩短,这就需要对生产加工的各个环节进行技术改进,深冷处理作为一种先进的处理手段,通过改善材料的性能从根本上提高产品的质量以及使用寿命。

一、深冷处理技术现状分析

深冷处理是在热处理的基础上发展起來的一种材料补充处理手段,为了有力推动该技术在材料及装备制造行业中的广泛应用,促进装备制造业朝着高精度、高可靠性、长寿命方向发展,需要对该技术开展系统深入的研究,建立牢固的理论基础,因此,深冷处理技术的研究主要从深冷处理的宏观效果、深冷处理工艺及深冷处理机理几方面进行。

1.热处理简介

热处理的目的是为了获得要求的硬度和力学性能,以强化零件基体或零件的表面性能,满足零件的实际工作需要,材料热处理方式不同所获得的组织性能会有很大的差异。钢铁材料常规的热处理方法有退火、正火、淬火和回火。退火是指将钢加热到一定温度以上(Ac3或Ac1),保温一定时间,随后缓慢冷却(一般随炉冷却)以获得平衡状态组织的热处理工艺。其主要目的是降低钢件硬度,改善切削加工性;提高塑性或恢复经冷变形后钢的塑性,提高工艺性能和使用性能;消除内部残余应力,防止变形和开裂,并使组织均匀化。正火是指将钢加热到更高温度(Ac3或Acm)以上,在空气中冷却或进行风冷、喷雾冷却等,其主要目的是获得一定的硬度,提高塑性,细化晶粒,改善力学性能和加工性能;获得均匀的组织,消除过共析钢中的网状碳化物。淬火是将钢加热到奥氏体化以后通过快速冷却使奥氏体转变为淬火马氏体,从而能够显著提高钢的强度、耐磨性、强韧性等性能,回火是将淬火后的钢加热到一定温度,从而使淬火马氏体转变为回火马氏体,并消除淬火应力的处理工艺。

以上热处理工艺中,淬火和回火是材料强化的重要手段,在工业生产中应用十分广泛。材料经奥氏体化后快速冷却,在较低温度下发生马氏体相变,材料的马氏体相变是一种无扩散相变,通过切变完成晶格改组,而不涉及成分变化。由于马氏体转变的无扩散性,相变需要很大的驱动力和过冷度。由淬火冷却形成的马氏体相变,又称为热诱发马氏体相变,经淬火处理后再配以回火处理,来调整硬度、韧性等以满足各种工件的不同性能的要求。目前工业生产中,金属材料的淬火工艺主要是将工件加热到材料的Ac3或Ac1以上30~50℃,保温一定时间后,快速在水、盐水、油或气氛中冷却。这些淬火介质的淬冷能力虽然都很强,但是由于先转变的奥氏体对未转变的奥氏体的转变具有抑制作用,只有进一步增加相变驱动力,即增加过冷度才能使相变继续进行,所以对于大多数的铁碳合金,淬火后总是存在一部分残余奥氏体,即使冷却到马氏体转变终止温度(Mf)点,仍不能得到100%马氏体。若残余奥氏体含量过大,将会直接影响回火处理的质量,达不到工件所要求的性能。此外,对于某些不锈钢,高合金钢,氧化锆陶瓷等由于其马氏体转变开始温度(Ms)远远低于室温,所以常规的淬火介质不能使材料淬火后得到全部马氏体。

面心立方结构的残余奥氏体具有硬度和强度低、塑性好以及不稳定等特点,因此,残余奥氏体的存在会降低材料的硬度、强度、耐磨性,而且在使用过程中随着时间的延长会转变成马氏体,由于2种相的容积比不同,转变过程中会引起工件宏观体积的变化,从而导致工件的尺寸不稳定。因此,为了尽量减少残余奥氏体含量获得最大数量的马氏体,提高工件的性能及使用寿命,最直接的办法就是将淬冷至室温的材料继续冷却到更低的温度,继续提供过冷度即可使残余奥氏体转变为马氏体,这样可进一步提高钢的硬度和耐磨性,并稳定钢件的尺寸,这是深冷处理技术产生的最初动机。

2.深冷处理宏观效果

(1)深冷处理对材料耐磨性的影响

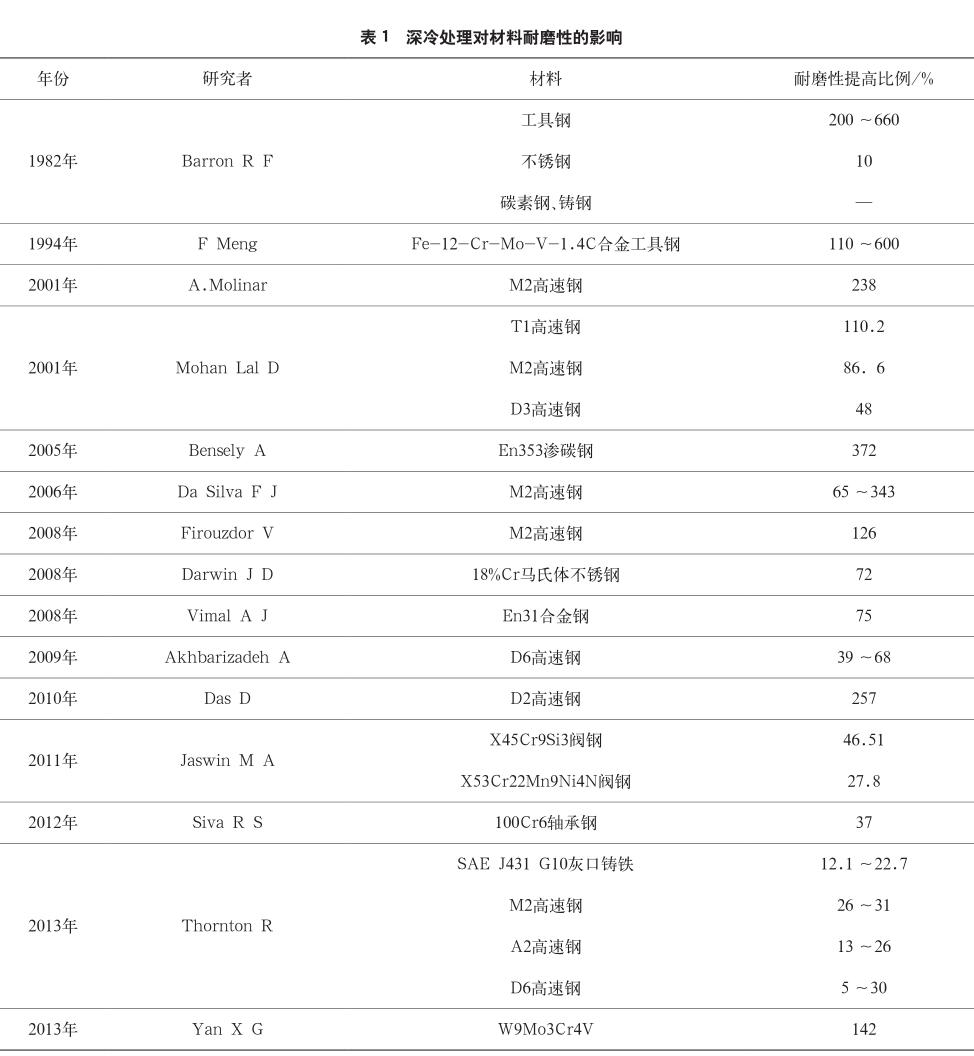

在机械行业及装备制造业中,零部件的耐磨性能对机械设备性能及寿命影响非常大。在实际生产过程中提高零部件耐磨性最为传统的方法是表面处理(渗碳、渗氮、电镀、激光熔覆等),然而,深冷处理的出现以提高钢铁材料耐磨性能最为显著,美国在20世纪50年代末就已经开始了深冷处理对金属性能的影响研究,到了20世纪70年代初至80年代末,路易斯安那理工大学的Barron教授开展了深冷处理研究工作并通过实验证明了深冷处理提高耐磨性能的效果,最初研究了深冷处理对车刀耐磨性的影响,肯定了深冷处理的有效性及生产过程中的实际应用价值。随后针对12种工具钢、3种不锈钢、4种碳素钢和铸钢进行了深冷处理研究,结果表明工具钢深冷处理后耐磨性提高了2.0~6.6倍[1],最初对于深冷处理的研究大多都集中在提高工模具钢的耐磨性和使用寿命上,并取得了很好的效果。20世纪90年代初,深冷处理开始引起广泛的重视大量研究表明,钢铁材料尤其是工具钢采用深冷处理能够有效提高耐磨性、延长使用寿命,如表1所示。

对于深冷处理提高钢铁材料耐磨性的机理普遍认为是由于残余奥氏体的分解和超细碳化物颗粒的析出所导致,尤其碳化物颗粒对耐磨性影响较大。然而,尽管国内外学者在深冷处理改善耐磨性方面做了大量的工作,不同的材料或者相同材料不同的研究结果,深冷处理提高耐磨性的比例也有一定的差别,说明对于不同材料的深冷处理最佳工艺还没能达成普遍的共识。大多数学者认为深冷处理应置于淬火后回火前进行,然而Molinari[2]认为,对于M2高速钢来说淬火后回火前深冷基本上没有任何改善,而淬火回火以后深冷耐磨性能够明显提高。此外,大多数学者认为淬火后应该尽快(1h以内)进行深冷处理以便残余奥氏体尽可能多的转化为马氏体,而Akhbarizadeh[3]认为淬火后在室温下放置一周以后深冷处理更有利于残余奥氏体的转变,深冷处理效果更好。因此,为了有力地推动深冷处理技术的产业化应用,对于深冷处理的最佳效果需要通过大量的实验探索和应用积累,从而达到针对特定的材料形成标准化的处理方法。

除了钢铁材料外,有色金属甚至非金属材料的耐磨性也逐渐受到关注,研究发现镁合金深冷处理后耐磨性明显提高,深冷处理使硬质合金的应力状态发生改变,同时使基体中的部分马氏体相由面心立方结构的α-钴(Co)转变成密排六方结构的ε-Co从而提高了硬质合金的耐磨性。Pande研究发现nylon-6高分子聚合物深冷处理后耐磨性提高52.15%,主要原因是由于深冷处理提高了高分子聚合物的结晶度[4]。可以看出,深冷处理对于不同种类材料耐磨性的提高均有一定效果,由于对于有色金属以及非金属材料的深冷处理研究还处于初期阶段,对于其机理及工艺方面的认识还不够深入,且部分材料像钛合金的深冷处理基本还为涉及,因此还有大量的工作等待进一步开展。

(2)深冷处理对材料机械性能的影响

除了改善耐磨性外,深冷处理对材料强度、塑性、韧性以及疲劳等机械性能的改善也是各国学者关注的对象,但是深冷处理对钢铁材料机械性能的改善效果远不如对耐磨性的改善效果明显,其对于材料的使用寿命、企业的投入成本影响不大,从而对其重视程度相对较弱。但值得肯定的是深冷处理使残余奥氏体转变为马氏体能够提高材料强度,一般情况下,深冷处理在提高钢铁材料耐磨性的同时对材料的强度会有一定的改善,至少不会出现明显下降的情况,对钢铁材料塑性的影响也相对较小。而在韧性方面则存在争议,目前未能达成普遍共识,部分学者认为深冷处理使残余奥氏体转变为马氏体会使韧性降低,而大多数情况下深冷处理反而能够提高材料的韧性。

对于材料机械性能的深冷处理研究应更多的集中到改善空间大、实际应用价值较高的材料方面,比如有色金属、非金屬材料,不断地探索新材料新方向的深冷处理具有非常重要的意义。

(3)深冷处理对尺寸稳定性的影响

所谓尺寸稳定性问题是指材料在热处理与加工完毕后,在工作环境条件下不受外力作用或在低于弹性极限的应力作用下抵抗永久变形的能力,以及在加工过程中保持尺寸不变的能力。一般认为,金属材料尺寸的自发变化是以下2个因素的结果:①材料的相与组织的不稳定性,②在各种热加工与冷加工工艺过程中以及在机械装配操作时,零件中的残余内应力及其松弛。

早在20世纪50年代后半期在国外就开始应用深冷处理与热处理相结合的方法来改善金属材料及构件的尺寸稳定性并取得了良好的效果。钢铁材料中的残余奥氏体属于亚稳态相,其转变为马氏体会产生体积的变化,从而导致尺寸不稳定,深冷处理一方面通过使残余奥氏体分解来稳定组织,另一方面降低材料残余应力来改善材料的尺寸稳定性,因此,无论是在轴承钢、合金钢、渗碳钢还是工具钢方面都有相关的研究报道指出,采用深冷处理可以降低材料内部残余应力,提高材料尺寸稳定性。

此外,在航空航天及军工企业存在大量的铝合金零件,这些零件对精度要求极高,加工后的变形问题较为严重,研究表明深冷处理能够有效的降低铝合金零件的残余应力,提高尺寸稳定性,目前深冷处理技术在改善铝合金及铝基复合材料尺寸稳定性方面已经得到了广泛应用。由于尺寸稳定性改善的微观机制较为复杂,对于宏观残余应力的检测较为困难且准确度较差,目前这方面的研究工作做得较少,大多结合实际零部件进行外形尺寸的测量来衡量深冷处理的效果。除了铝合金外,钛合金由于其热导率较低,加工过程中热应力较大,更容易产生较大的加工应力从而引起尺寸不稳定,深冷处理能够有效改善钛合金的尺寸稳定性。

(4)深冷处理对材料耐腐蚀性的影响

早在20世纪80年代末,路易斯安那理工大学的Barron教授[5]研究了深冷处理对几种钢腐蚀速率的影响,结果表明深冷处理后S-2工具钢的腐蚀速率减小了1.786倍,M-1工具钢和4242钢减小了1.2倍,而316和410不锈钢减小不到1.1倍,说明深冷处理能够提高钢铁材料的耐腐蚀性,但由于其提高的幅度不大且机理方面也不是很清楚,因此,后来很少有学者对此展开深入研究。国内有学者尝试了采用深冷处理改善口腔医学用合金的耐腐蚀以及黄铜的耐腐蚀性,宏观结果均表明深冷处理能够有效改善耐腐蚀性,然而机理方面仍然未能清楚的揭示。随着科技的不断进步,对高品质材料的需求不断增加,同时随着材料检测手段的不断进步,对不同类型的材料开展深冷处理研究耐腐蚀性相信会有较大的实用价值。

3.深冷处理工艺

(1)深冷处理与传统热处理的结合

低温技术的不断发展有力地推动了深冷处理技术的广泛应用,与之相关的机理及工艺方面的研究工作也受到各国学者的重视。20世纪初开始,学者们对不同材料的深冷处理机理以及深冷处理工艺进行了深入广泛的研究。由于深冷处理作为传统热处理的补充,其与传统热处理的配合问题是否会对处理效果产生影响自然而然引起了学者们的兴趣。

对于深冷处理与传统热处理的结合,大多数学者认为深冷处理应置于淬火后进行,目前普遍认为对于高速钢来说大多采用淬火后回火前深冷处理,其工艺路线如图1所示。然而,也有学者研究了合金结构钢的深冷处理,结果表明回火后进行深冷处理能获得最佳的力学性能。Preciado研究发现深冷处理前回火能增加渗碳钢基体中碳化物颗粒的数量,提高钢的硬度和耐磨性,而且深冷处理前的回火温度对深冷处理效果有一定的影响[7]。

淬火后先深冷出要是为了最大限度的降低残余奥氏体的含量,其主要针对淬火后残余奥氏体含量较高的材料,淬火后先回火使淬火马氏体转变为回火马氏体从而使得淬火应力得到释放,然而此时残余奥氏体的稳定性增强,其转变程度较为有限,因此,对于深冷处理工序的选择应根据材料以及所追求的深冷处理效果不同而选择不同的工艺,对于淬透性较差,淬火后殘余奥氏体含量较高的钢采用淬火后深冷处理能够有效降低材料的残余奥氏体,提高强度和尺寸稳定,而对于淬透性较好,淬火后残余奥氏体含量较低的钢采用回火后深冷处理能够使材料获得较好的综合性能。

(2)深冷处理工艺参数

在深冷处理工艺的研究方面,Darwin[6]认为深冷处理过程中的处理温度、保温时间、降温速率和回火温度对深冷处理效果的贡献从比例上来说分别占到72%,24%,10%和2%。深冷处理温度的重要性已经得到了广泛的认同,这也是区分深冷处理和普通冷处理的主要原因,通常情况下,越低的处理温度除了有利于残余奥氏体的转变外还更有利于碳化物颗粒的析出,由于液氮的获取更加容易低廉,因此目前广泛采用的最低处理温度为液氮温度(-196℃)。图2为5种不同材料通过-84℃和-196℃冷处理后耐磨性的变化,从图中可以看出,处理温度越低耐磨性提高约明显。

保温时间主要决定于工件温度的均匀性和组织转变的程度,由于低温下原子运动比较缓慢,其扩散到新的位置需要一定的时间才能完成,然而对于不同的材料,其微观组织转变所需要的时间也存在明显的差别,普遍观点认为,深冷处理保温时间越长其处理效果越好,当达到一定时间(例如35h)以后性能基本不再改变,然而,Amini研究1.2080(CR12)工具钢的深冷处理,结果表明,深冷处理时间超过36h后,碳化物颗粒的数量会减少,而且颗粒会变大,从而会导致性能有所下降。可以推断,不同的材料由于微观组织的差别比较大,因此深冷处理的最佳保温时间也存在一定的差别。

控制降温速率主要是为了避免冷却速度过快造成的冷冲击,从而导致材料内部由于局部应该过大产生微裂纹等缺陷,因此,理论上讲降温速率越慢对深冷处理效果越有利。总的来说,对于深冷处理工艺的研究目前还存在很大的局限性,尽管很多研究均表明深冷处理的温度越低、保温时间越长、降温速率越慢对深冷处理越好,然而,针对不同的材料以及所追求的性能不同,其最佳的工艺还有待进一步探索,目前,针对深冷处理工艺方面系统性综合性的研究尚不足。

二、深冷处理机理

钢铁材料的深冷处理不管是研究还是应用都比较广泛,涉及的材料除了工具钢以外,还包括渗碳钢、合金结构钢、铸铁、不锈钢等。其机理相对较为成熟,目前一致认为,钢铁材料的主要作用机理是使残余奥氏体转变成马氏体和在马氏体基体上析出超细碳化物颗粒两个方面。深冷处理不仅能够增加马氏体基体上碳化物颗粒的数量和体积分数还能促使碳化物颗粒分布更均匀,研究表明碳化物颗粒的析出主要是由低温下马氏体晶格的收缩促使碳原子扩散到新的位置后重新形核所产生的。深冷处理这2方面作用机理表现在宏观上来能够有效提高材料的硬度和耐磨性,从而提高工具钢的使用寿命。

此外,有色金属包括铝合金、镁合金、铜合金以及钛合金的深冷处理也逐渐受到重视,而对于其机理的认识还并不是很清楚,还处于研究的初期阶段。对于铝合金来说,深冷处理过程中未能检测到明显的亚稳态相转变,因此其主要作用机理应该是位错和孪晶层次的变化引起的,有学者采用XRD研究发现深冷处理在铝合金内部引起了晶粒转动的现象,并提出了新的铝合金强化机制[8]。在镁合金方面,研究表明深冷处理能够增加基体中二次相颗粒的含量,使二次相颗粒细化并分布均匀,从而提高了镁合金的机械性能及耐磨性[9]。Jiang Y[10]研究发现,深冷处理在AZ31镁合金内部产生孪晶,同时出现晶粒取向。铜合金的深冷处理由于研究较少且不够深入,所以机理方面还没有得到达成一致,有学者认为深冷处理不会产生新相,但是能够细化铜合金的晶粒,但是对于晶粒细化没有细致的分析,也没有揭示晶粒细化的深层机制,因此还有待进一步深入研究。钛合金的深冷处理研究较其他几种有色金属还少,可参考的文献资料也比较少,其机理还有待进一步研究。

三、深冷处理设备及应用

1.国外深冷处理设备

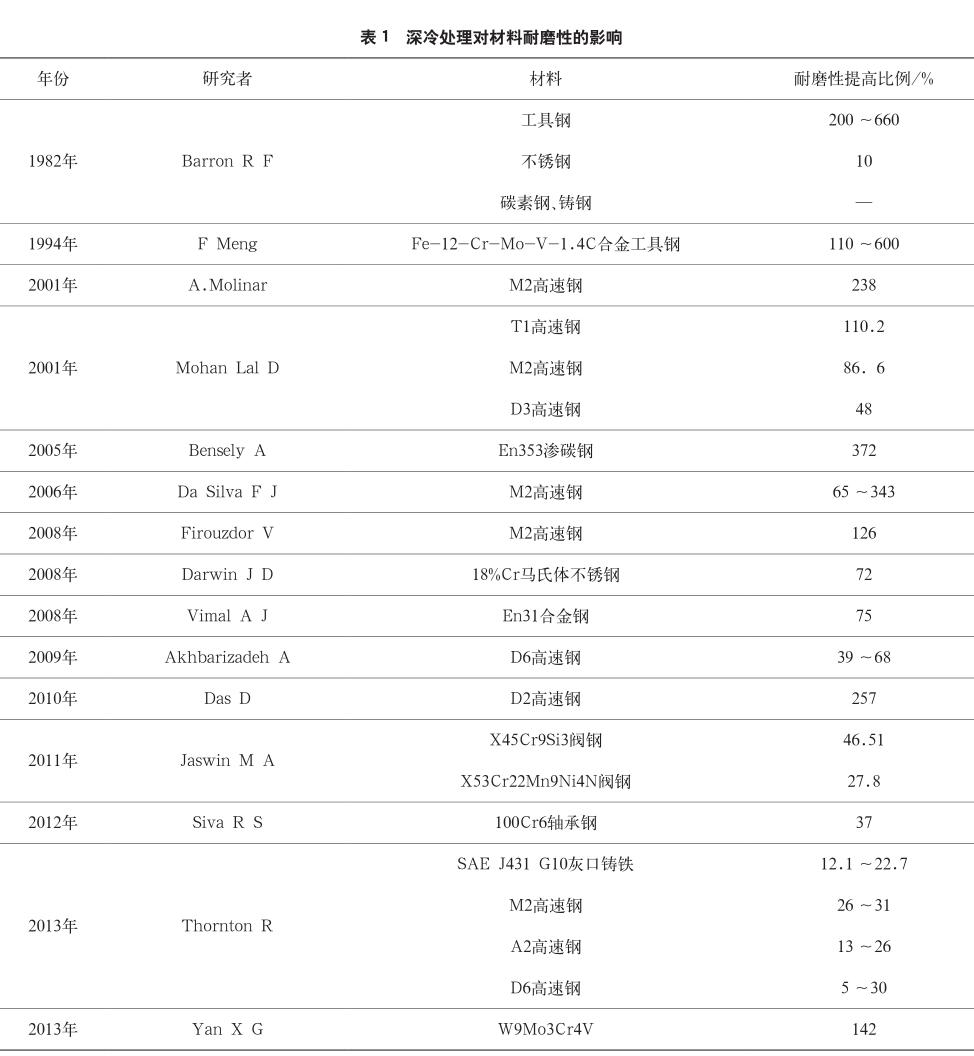

由于深冷处理效果与深冷处理过程中的降温速率、处理温度、保温时间和升温速率等参数有关,因此,实现深冷处理过程的可控显得尤为必要,从而促使了深冷处理设备的诞生。美国是把深冷处理技术首先实现商业化的国家,比如,300°Below Cryogenic Tempering Service,Inc从1966年就开始把冷热循环处理进行商业化,为全球范围内上千家企业提供冷热循环处理服务,并在众多国家建立了上百家的分公司,每个分公司都采用其自主研发的冷热循环处理设备来提供服务,其涉及的材料有各种工具钢、汽车零部件、航空航天材料、以及轴承钢等。其处理设备如图3所示。近年来,美国国内冷热循环处理企业发展比较迅速,在各地区均有一定数量的深冷处理服务企业。

2.国内深冷处理设备

深冷处理技术在国内的发展比较缓慢,因此相应的设备发展也比较缓慢,根据冷却方式的不同可以分为制冷机法和低温液体冷却法2类,压缩空气制冷曾经得到一定程度的应用,如杭州制氧机研究所大型轧辊深冷处理设备和航天部青云仪器厂的空气涡轮制冷机,但是由于这种设备存在结构复杂、维修不方便等缺点,目前很少采用。最近几年发展起来的低温冰箱随着最低制冷温度的下降,同时由于其结构紧凑和操作运行简便等优点,有望在-100℃的温度附近得到广泛的应用,然而,对于温度更低的深冷处理应用时机还不成熟。目前最常用的则是低温液体冷却法,由于液氮的温度较低、来源广泛、无污染、价格便宜,大多情况下利用液氮作为冷媒介质,有时还利用液氮和酒精等介质混合的方式获取不同的温度。

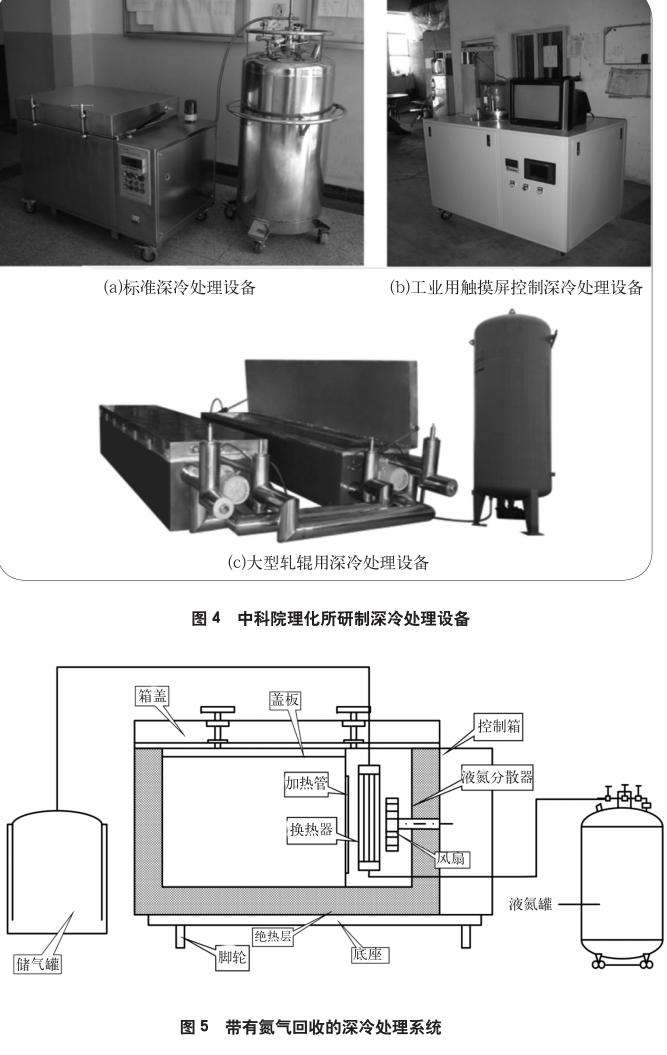

目前,采用液氮制冷的深冷处理较为普遍,根据其制冷方式的不同又可以分为液氮浸泡式和利用液氮的汽化潜热或者低温氮气制冷,而后者又分为:基于辐射换热的系统、基于对流换热的系统以及基于辐射和对流换热相结合的换热系统。目前普遍采用的是通过液氮汽化后和工件进行对流换热方式,通过控制液氮的进给量来控制工件的温度,换热完的气体直接排放到大气中。国内中国科学院理化技术研究所(以下简称“中科院理化所”)笔者所在的研究团队从20个世纪80年代末开始进行深冷处理设备的研制,如今,该设备在不断的改进与创新中取得了很好的发展,已被国内外近300多家企业所使用,该设备具有控制精度高、保温效果好、操作简单、节能环保等优点,部分产品如图4。

传统的深冷处理设备采用液氮汽化后和工件进行热交换,换热完以后的氮气直接排到大气中,然而为了满足部分企業对氮气的需求,同时从降低能耗节约资源的角度出发,中科院理化所研发了带有氮气回收功能的深冷处理设备,其原理图如图5所示。目前该设备已经用于热处理企业中,并运行良好。

四、结语

深冷处理作为一种新的材料处理手段,在国外已广泛应用于精密制造行业,产生了积极的作用。现阶段我国装备制造业急需转型,高精密性、高可靠性、高稳定性以及长寿命仪器仪表、产品、设备的生产是转型的必然趋势,强化“四基”是当前我国制造业转型的重点之一,而深冷处理技术作为一种先进的基础工艺具有较大纵深发展的机会。

此外,我国航天军工进入快速发展时期,型号从研制到批产时间短、任务急,同时对产品的精度要求越来越高。大型铝合金结构件由于其自身质量轻、强度高、刚性好、易成型等特点,依然是未来新型号的首选,而它自身的缺点依然明显:周期长、造价高、单个大型铝合金结构件从铸造到交付的周期一般为半年以上,生产成本达到百万元。通过深冷处理能够大幅提高大型铝合金结构件的质量可靠性与成品率,不仅降低航天军工制造成本,同时提高了批产型号产品生产效率,为国家军工任务的顺利完成提供保障。

高端装备制造业的尺寸稳定性问题已成为行业的瓶颈,深冷处理尺寸稳定化技术具有效果显著、处理周期短、处理过程无污染等优势,其必然能够成为推动高端制造业快速稳健发展的关键技术。

参考文献

[1] Barron R F.Cryogenic treatment of metals to improve wear resistance[J].Cryogenics,1982,22(8):409-413.

[2] Molinari A,Pellizzari M,Gialanella S,et al. Effect of deep cryogenic treatment on the mechanical properties of tool steels[J].Journal of materials processing technology,2001,118(1):350-355.

[3] Akhbarizadeh A,Shafyei A,Golozar M A.Effects of cryogenic treatment on wear behavior of D6 tool steel[J].Materials & Design,2009,30(8):3259-3264.

[4] Pande K N,Peshwe D R,Kumar A.Effect of the cryogenic treatment on polyamide and optimization of its parameters for the enhancement of wear performance[J].Transactions of the Indian Institute of Metals,2012,65(3):313-319.

[5] Barron R F,Thompson R H.Effect of cryogenic treatment on corrosion resistance[J].Advances in Cryogenic Engineerin g:Materials,1989(36):1375-1379.

[6] Darwin J D,Mohan Lal D,Nagarajan G.Optimization of Cryogenic Treatment to Maximize the Wear Resistance of Chrome Silicon Spring Steel by Taguchi Method[J].International Journal of Materials Science,2007,2(1):17-28.

[7] Preciado M,Bravo P M,Alegre J M.Effect of low temperature tempering prior cryogenic treatment on carburized steels[J].Journal of Materials Processing Technology,2006,176(1):41-44.

[8] 陈鼎,黎文献.深冷处理下铝和铝合金的晶粒转动[J].中南工业大学学报,2000,31(6):544-547.

[9] Asl K M,Tari A,Khomamizadeh F.Effect of deep cryogenic treatment on microstructure,creep and wear behaviors of AZ91 magnesium alloy[J].Materials Science and Engineering:A,2009,523(1):27-31.

[10] Jiang Yong,Chen Ding,Chen Zhenhua,et al.Effect of cryogenic treatment on the microstructure and mechanical properties of AZ31 magnesium alloy[J].Materials and Manufacturing Processes,2010,25(8):837-841.