MCS遥测与自动控制系统在中储式制粉系统上的应用

刘明杰,任尚坤,何卫国,鲁永富

(华电章丘发电有限公司,济南 250216)

1 锅炉概况

华电章丘发电有限公司(以下简称章丘公司)#2锅炉为上海锅炉厂制造的SG-435/13.7-M760超高压中间再热自然循环汽包炉,燃烧器为四角布置,分级配风,燃烧方式为切向燃烧,采用钢球磨煤机中间储仓热风送粉系统,锅炉配置2台MG-320/580筒式钢球磨煤机,设计燃用贫煤,后改烧烟煤,其制粉系统设计参数见表1。

表1 章丘公司 #2锅炉制粉系统设计参数

#2锅炉制粉系统自投产以来一直为手动操作,给煤量及磨煤机入口冷风门、热风门开度均为手动调整,存在以下弊端:一是运行人员需时刻监视磨煤机压差、出口温度、电流等参数,劳动强度大;二是无磨煤机料位监视手段,磨煤机出、入口压差对磨煤机内部真实料位反映不敏感,运行人员仅凭经验粗略判断磨煤机内料位情况,而且在实际操作中,影响磨煤机出、入口压差的因素不仅包括存煤量,还包括通风量、煤粉质量浓度等因素,因此,磨煤机满磨、跑粉等现象时有发生,磨煤机经常处于低料位状态,导致制粉出力偏低,磨煤单耗升高;三是磨煤机入口负压波动大;四是磨煤机出口温度随给煤量、煤质、负荷的变化而变化,且波动幅度大,不能实现精确控制,尤其在改烧烟煤后,磨煤机出口温度偏高导致制粉系统存在爆炸风险。

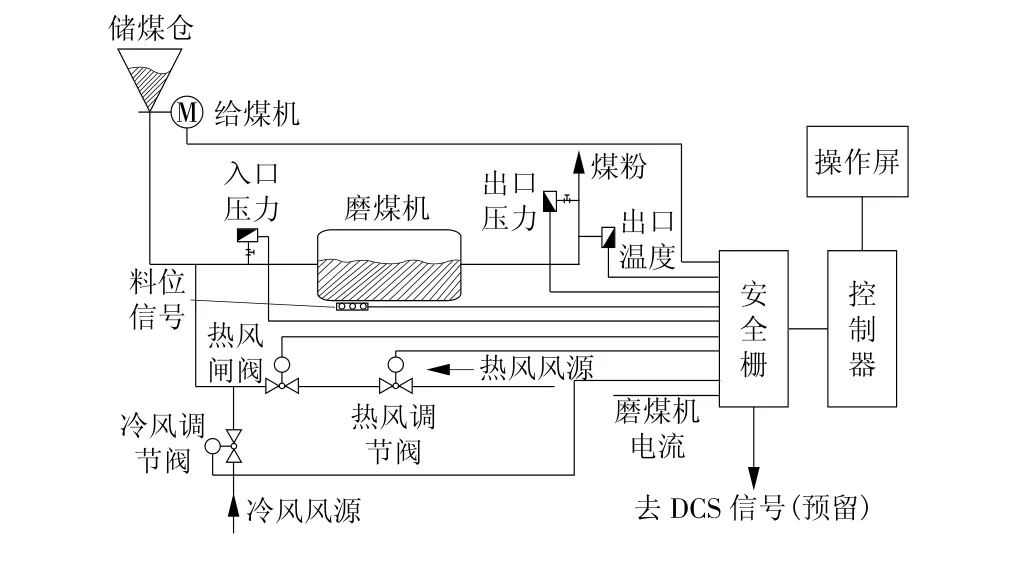

针对以上弊端,章丘公司与珠海市华远自动化科技有限公司共同研发了一套模拟量控制系统(MCS)遥测与自动控制系统,其工作系统如图1所示。该系统采用先进的磨煤机内原煤料位测量技术,实现研磨区工况的靶向检测,使用遥测振动分析技术,反映磨煤机内真实料位,该测量方法比传统的压差测量料位法和电耳测量料位法更准确,维护量更小。

图1 #2锅炉MCS遥测与自动控制系统

在该控制系统中,料位信号为优化调节主信号,被稳定控制在最佳设定值附近。入口负压为安全保障控制信号,风门开度必须保证入口负压在设定的范围内,不能出现正压跑粉现象。出口温度要控制在一定范围内,一是保证磨煤机安全运行,二是维持合适的干燥出力。分离器入口负压信号和压差信号作为满磨预警和保护信号进行控制,但不用于优化控制。同时,系统能够自动处理断煤和饱磨等异常情况。

2 自动控制原理

2.1 磨煤机料位自动调节功能

磨煤机料位受系统通风量、给煤量、水分、煤质、钢球装载量、钢球及波浪瓦磨损度等因素影响,因此,磨煤机料位调节的任务是在磨煤机入口负压和出口温度正常的前提下,始终保持最大给煤量,使磨煤机进煤、出粉始终保持平衡。控制原理为通过安装在磨煤机筒体和轴承座上的2个振动采集器取得磨煤机料位主信号,将分离器出口负压信号和磨煤机出、入口压差信号加入磨煤机料位控制中,3路信号经过系统综合处理,发出指令控制给煤机的给煤量,实现磨煤机料位自动控制。正常工况下,磨煤机根据料位进行优化控制,以最大出力为控制目标,通过对料位的跟踪调节实现长期、稳定控制。

2.2 磨煤机入口负压自动调节功能

制粉系统通风量随磨煤机存煤量、热风量、冷风量及再循环风量的变化而变化,无论何种原因引起系统风量发生改变,磨煤机入口负压自动调节功能始终能够保持制粉系统进风量和出风量平衡。正常情况下,球磨机入口负压一般控制在-350Pa左右,通过调节热风门实现磨煤机入口负压自动控制。控制原理为把磨煤机入口负压目标值设为定值,磨煤机入口负压反馈值作为跟踪信号,通过调节热风门、冷风门和再循环风门开度,来减小磨煤机入口负压目标值和反馈值之间的偏差。入口负压实际设定值根据出口温度进行修正,温度升高后增大负压设定值,以减小热风门开度。

图2 断煤情况下锅炉自动调整曲线

2.3 磨煤机出口温度自动调节功能

制粉系统出口温度随给煤量、磨煤机料位、热风量、冷风量、再循环风量及煤的干/湿度的变化而变化。出口温度自动调节功能能够保证磨煤机出口温度在规定的范围内,通过调节冷、热风门挡板开度,实现磨煤机出口温度自动控制。控制原理为把磨煤机出口温度目标值设为定值,磨煤机出口温度作为跟踪信号,通过调节冷、热风门开度,来减小出口温度目标值和反馈值之间的偏差。出口温度高于设定高限值后开冷风门,同时适当增大入口负压设定值,减小热风量。

3 异常工况自动控制原理

3.1 断煤工况的自动控制

当发生断煤时,给煤量低于5 t/h且持续10 s后,热风门平稳关小到20%,冷风门开到100%;如出口温度高于72℃,热风门平稳关小到20%,冷风门开到100%,保证出口温度在安全范围内。断煤工况消除后或出口温度低于72℃后,热风门由于对入口负压进行跟踪会逐渐恢复到正常工况。

图2是在给煤机断煤情况下,磨煤机冷、热风门自动调整情况。从图2可以看出,在给煤机断煤时,冷、热风门能够及时调整,保证磨煤机出口温度不超出安全范围。断煤工况恢复后,自动振荡过程仅需不到3min,锅炉即可恢复平稳状态。

3.2 饱磨工况的自动控制

当料位高于设定值高限时,由于给煤机跟踪料位信号,给煤量会自动减小,当料位超过高高限(75%)时,给煤机转速平稳减到0。当粗粉分离器出口负压低于-4.5 kPa时,给煤机转速开始按比例降低,当粗粉分离器出口负压低于-4.8 kPa时,给煤机转速平稳减到0。料位恢复到75%且粗粉分离器出口负压恢复到-4.5 kPa以上时,给煤机转速继续跟踪料位信号。

4 经济性分析

在对制粉系统进行运行参数全面优化、磨煤机钢球装载量优化、制粉系统出力试验等工作的基础上,MCS遥测与自动控制系统又投入了自动运行功能,并进行了制粉出力和单耗试验,制粉出力最大可达42.55 t/h,制粉单耗为 23.21(kW·h)/t。2013年,章丘公司全年制粉单耗为33.53(kW·h)/t,以2013年#2锅炉年耗原煤21.66万t计算,改造后年节约厂用电(33.53-23.21)×21.66×104÷1 000=2235.3(MW·h),厂用电价以 0.45元/(kW·h)计算,改造后年节约费用2 235.3×1 000×0.45÷10000=100.59(万元)。该自动控制系统总投资100万元,而仅制粉单耗一项,一年即可减少100多万元的厂用电费用,仅1年即可全部收回成本,再考虑制粉系统钢耗的减少以及对锅炉燃烧稳定性和经济性的贡献,该自动控制系统具有较大的推广价值。

5 取得的效果

MCS遥测与自动控制系统投运后,自动调节稳定,机组始终在最佳工况下运行,极大地降低了运行人员的劳动强度,改变了机组长期以来持续低料位运行的现象,提高了制粉系统的出力,降低了制粉单耗,减小了钢球和衬板的磨损,降低了钢球磨煤机系统钢耗,稳定的磨煤机料位提高了煤粉细度合格率,改善锅炉燃烧工况。

MCS遥测与自动控制系统实现了对磨煤机内料位的精确检测和人性化多参数显示,方便运行人员快速、直接了解磨内运行状态;高精度的磨煤机内状态显示与报警功能可以避免发生磨煤机堵塞、断煤等危害制粉系统运行安全的现象,提高中储式磨煤机制粉系统运行的经济性和安全性;更加细化的自动化控制系统大大提高了料位控制水平和中储式磨煤机制粉系统控制的稳定性,并提高了燃烧系统和整个锅炉机组运行的稳定性。