采用压床淬火减小齿轮畸变的工艺研究

金星烨,郑卫刚

(1. 武汉理工大学能源与动力工程学院,湖北武汉430063;2. 武汉理工大学工程实训中心,湖北武汉430063)

压床淬火是在一种能够限制齿轮畸变方向、公差固定的夹具上淬火的一种特殊工艺,它能够使齿轮的畸变和涨缩量最小。如对于薄壁大盘型齿轮及汽车同步器齿套之类的齿轮,采用压床淬火可以将生产过程中的材料、机械加工及热处理生产中存在的各种潜在畸变因素在强压作用下,去除或减小其影响。

在设计与调整好压床淬火工艺的条件下,齿轮内孔圆度及其安装端面平面度均可达到技术要求。

采用淬火压床对环套类齿轮畸变超差件进行校正,不仅可以达到批量校正效果,而且校正效果很好。

1 淬火压床结构图

图1 (图中p 为施加压力)所示为美国格里森537 型脉动淬火压床,可用于各种内齿轮、锥齿轮等的淬火。采用这种设备加压淬火后,可以有效地控制齿轮的翘曲和圆度畸变。加压的心轴是光滑的,有的是锥形的。

图1 带内齿轮的离合器体的压床淬火

2 齿轮压床淬火工艺

2.1 3 个阶段压力淬火方式

齿轮的压床淬火多采用脉动式淬火压床进行3 个阶段压力淬火方式,可根据齿轮的结构、材料淬透性等确定内、外环及扩张器压力和3 个阶段的喷油流量。通常,第一阶段应采用短时间大流量,使其快速越过奥氏体部稳定区,进入马氏体转变温度区;第二阶段减少淬火油流量,适当增加冷却时间,使齿轮在较小的冷却速度下完成马氏体转变,以减小畸变产生;第三阶段应采用大流量淬火油,使工件冷却到低温状态,进一步减小应力,稳定齿轮畸变。

2.2 齿轮压床淬火畸变量控制因素

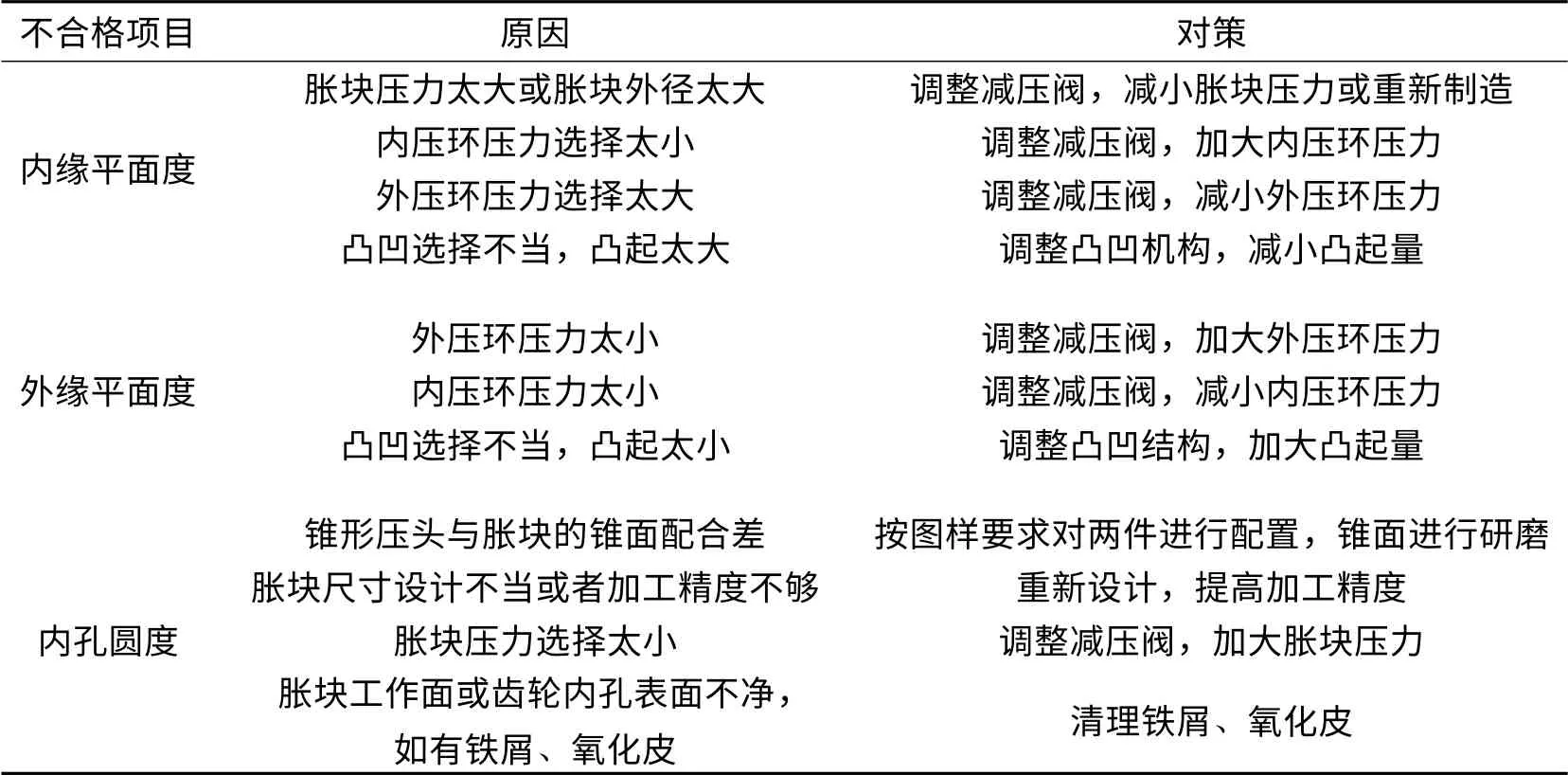

结合实际经验制定表1 所示常见齿轮压床淬火畸变超差原因及对策。压床淬火齿轮畸变量的控制主要是受齿轮的加工精度和压膜的设计与制造精度、压床淬火工艺参数及现场调整的影响。其中,影响齿轮畸变的主要内部因素是齿轮钢材的淬透性。对此,应根据齿轮模数、材料及其使用性能要求等选择合理的淬透性。

表1 常见齿轮压床淬火畸变超差原因及对策

2.2.1 通过正交工艺试验方案优化工艺参数

表2 为载货汽车后桥从动弧齿锥齿轮采用压床淬火减小畸变的正交工艺试验方案。结果表明:对压床淬火畸变影响由大到小的顺序为外压环压力≥扩张器压力≥内压环压力≥冷却油流量。采用优化正交工艺后压床淬火取得明显效果,优化工艺参数后的压床淬火合格率见表3。

表2 载货汽车后桥从动弧齿锥齿轮压床淬火正交试验因素和水平

表3 优化工艺参数后的压床淬火合格率

2.2.2 压膜的设计

由于压膜的设计、制造和调整比较复杂,因此,齿轮的淬火压床多被大批量生产的专业厂家采用。不同的齿轮需要设计制造不同的压膜,以便更好地控制畸变。同时应考虑工件几何形状、化学成分和淬火过程的体积变化。图2 所示为典型的齿轮淬火压床用压膜结构图。

图2 典型的齿轮淬火压床用压膜结构

压膜应通过现场工艺试验以选择最佳施压部位,应选择减少齿轮压床淬火畸变的关键点,应选择在齿顶锥面或齿顶的平台上,与支承端面外缘保持一定的水平距离。

上压膜压力的选择。压力大小可根据齿轮的齿宽和厚度来确定。施压点应远离支承端面外缘,与呈现“锅盖形”的齿轮构成一个悬臂梁体系,支承端面外缘是支点即固定端,内缘部分则悬空是自由端,施压点至支承端面外缘是水平距离即力臂长。因此,所施压力虽然很小,但可以通过力臂而增大。

2.2.3 淬透性分析

由于22CrMnTiH 材料淬透性较高,在压床淬火过程中,心部体积膨胀较大,内应力较大,变形趋势大。应严格控制齿轮毛坯材料。

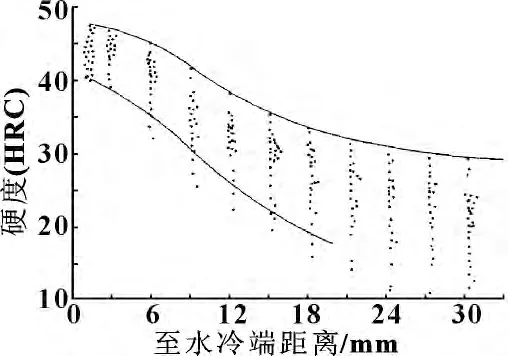

22CrMnTiH 材料淬透性曲线带见图3。

图3 22CrMnTiH 钢的淬透性带

22CrMnTiH 材料淬透性与化学成分回归方程为:

J9=-15.54 +87.09wC+18.27wMn+ 11.14wCr

J15=-21.35 +83.44wC+20.21wMn+10.98wCr

应用22CrMnTiH 钢的淬透性回归方程推导出的联立方程控制熔炼成分含量,缩小淬透性带的宽度,提高齿轮淬透性合格率。

3 从动弧齿锥轮工艺试验研究

3.1 材料的选择及原工艺路线

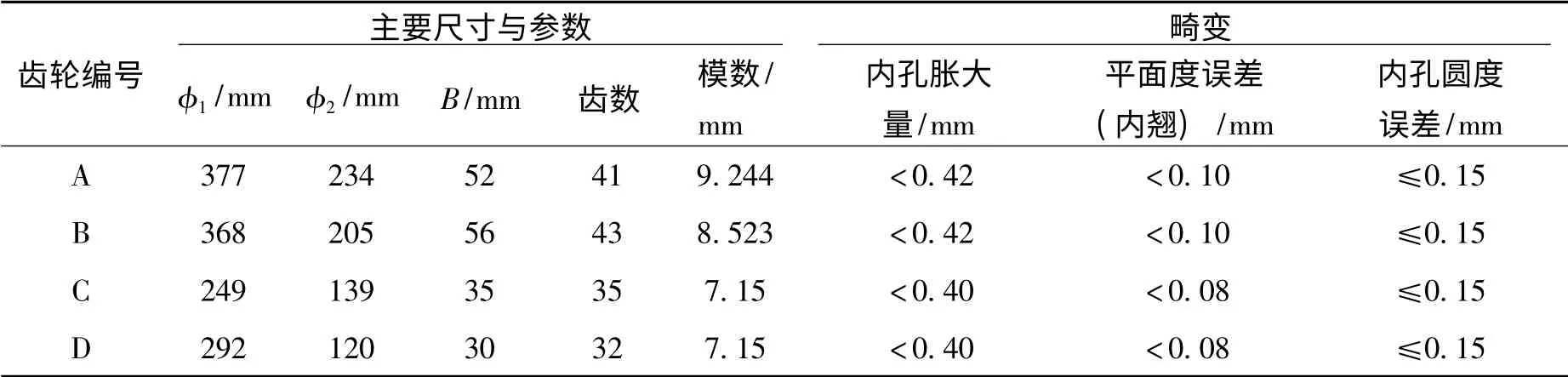

A、B、C、D 4 种汽车后桥从动弧齿锥齿轮(图4,其主要尺寸、参数及畸变要求见表4,压床淬火工艺参数见表5)材料为22CrMnTiH3 钢,有效硬化层深度分别为1.7 ~2.1 mm,表面与心部硬度分别为HRC58 ~64 和HRC33 ~45;碳化物、马氏体与残留奥氏体不大于5 级;齿轮运动精度为8 级,接触精度为7 级。

图4 后桥从动弧齿锥齿轮简图

表4 齿轮的主要尺寸、参数及技术要求

表5 齿轮压床淬火工艺参数

(1)齿轮加工工艺路线。下料→锻造→正火→车削→铣齿→渗碳→空冷→二次加热压床压力淬火→回火→精加工→检验→入库。

(2)原压床压力淬火工艺。采用瑞士奥利康淬火压床进行双环(内、外压环)施压淬火,上压模总压力50 ~100 kN,中心柱塞压力10 ~15 kN,内、外压环压力分配为1.5∶ 2.5,施压油冷时间3 ~4.5 min,喷油量350 ~450 L/min。

3.2 压床淬火改进方法

(1)采用低压力单个压环的淬火方法。由于采用的压力相对较小,因此对淬火压床的维护保养有利,可将上述工艺中的上压膜总压力降至3 ~16 kN,中心柱塞压力降至2 ~3 kN。

(2)由于齿件单件质量大,在高温情况下材料屈服强度较低,叠加放置会造成下面齿轮畸变加大。改进为利用组合料架水平单独摆放(图5),可以有效避免叠加放置造成的下面齿轮的翘曲。

图5 利用组合料架水平单独摆放示意图

(3)可以采用旋转淬火压床(图6)进行压力淬火,以获得较小弯曲畸变,并提高生产率。用淬火压床下面的两个辊子支承工件并使工件旋转,上面的辊子用来压住工件并加压。

图6 旋转淬火压床

(4)延长外压环保压时间。当外压环压住工件后,如果保压时间短,工件会自由收缩。应在压床淬火第一阶段和第二阶段,增加保压时间,减少脉冲次数。

(5)合理调整内、外压膜压力。压力淬火的目的是为了限制工件,抵消工件的转变应力,而不是重新定形达到最终形状,所以内、外压膜的压力应取最小值,能矫正零件即可。

3.3 改进试验结果

采用以上改进措施,将A、B、C 3 种齿轮各取20 件进行试验,试验结果见图7,精度检验情况见表6,其金相组织及硬度均合格,内孔圆度误差为0.092 ~0.120 mm、内孔胀大量为0.325 ~0.385 mm、端面平面度(内翘)为0.068 ~0.077,均符合畸变要求。

图7 3 种齿轮低压力单个压环淬火后的畸变情况

表6 齿轮热处理后精度检验情况

3.4 采用淬火压床的校正方法

对于D 齿轮的校正,可采用脉动淬火压床(美国格里森537 型)进行压床淬火返修处理。加热在RX3-45-9 型箱式炉内(或转底式炉)进行,加热温度(850 ±10)℃。为了防止加热时脱碳,炉内通入适量保护气体(如吸热式RX 气体)。

4 结论

淬火压床可应用于控制变形要求严格的零件,如汽车后桥从动齿轮、离合器齿套、同步器齿套、薄板类零件等。它是热成型机械和淬火机合并的一种设备,工件在淬火过程中,按顺序或同时完成热冲压、弯曲等成形加工,不仅可以减少工件加热次数,提高设备生产率,而且有利于提高产品质量。

通过控制弧齿锥齿轮的加工精度和压膜的设计与制造精度、压床淬火工艺参数等,可大幅改进齿轮翘曲畸变、内孔圆度超差数量、表面脱碳热处理等问题。

[1]胡明霞.后桥从动锥齿轮的亚温压床淬火[J].汽车工艺与材料,2008(10):47-49.

[2]张海.化学成分回归分析预测20CrMnTiH 钢的淬透性和机械性能[J].特殊钢,2001(4):22-23.

[3]郑卫刚.45 钢油一水淬火性能的研究[J].热加工工艺,2013,42(16):195-198.

[4]葛运旺.由PLC 和HMI 构成的感应淬火机床数控系统[J].热加工工艺,2005(9):53-55.