铝型材挤压模参数化CNC程序设计的深化研究

唐曙光,王兴波,步建军

(佛山科学技术学院机电系,广东佛山528000)

参数化CNC 程序俗称可变数控程序,演绎于CAD 的参数化技术。机床操作人员可以根据机床基准参数与加工工艺参数,简单改变程序中的若干形状与工艺参数,就能得到所加工工件的具体数控程序实施加工。利用参数化CNC 程序设计方法,机床操作人员就可不经CAD/CAM 建模,直接在CNC 机床上轻松定制出多种零件的加工。宏编程技术作为一种有效的参数化技术,近年来在数控加工技术中受到广泛关注[1-8],成为参数化CNC 的重要表现。

铝型材结构件种类繁多,形状各异,其挤压模具的型腔也表现出多种形状,基本需要CNC 加工才能得到。广东佛山作为我国铝型材生产的主力地区,每年都需要大量的铝型材挤压模具,其数控加工业务也非常繁忙。为了提高生产效率,诸多铝型材模具的生产厂家、CNC 设备生产厂家都积极探讨铝型材挤压模CNC 程序参数化的方法。

文献[9] 采用几何与工艺双匹配的分类方法,将60 种极为常用的铝型材挤压上模分为5 类,实现了一种参数化。文中探讨了优化参数化编程方法,通过分析几何与拓扑关系,将30 种下模归为1 种模型,仅编写1 个宏程序就可以加工全部30 种极为常用的铝型材挤压下模。文中的研究进一步减少了数控编程的工作量,也进一步减少了相应的管理和维护工作,提高生产效率。

1 基于形状的分类及其优化

图1 给出了一些典型铝型材挤压模下模的型腔形状图。从这些形状可以看出,很多型腔都具有一定的相似性,一个很自然的想法就是根据形状的相似性对它们进行分类后再给每类定制参数化CNC 程序。这正是文献[9]的思想和方法,无疑是可行的。但是作者在实现了文献[9] 的方法后发现,还有进一步优化的空间。这里介绍相关内容。

图1 部分铝型材挤压下模的型腔图

1.1 基于形状相似的初步分类

从直观上分析,图1 的型腔可分成7 种形态,分别如图2 所示。

图2 模具图7 种形态

直观看来,每个型腔大致都是4 条轮廓、5 条轮廓均匀分布组成。再观察细分每条轮廓不难看出,可分为类似三边形、类似四边形。其中,类似三边形又可以分为2 条直边加1 条弧边类与3 条直边组合类;类似四边形又可以分为3 条直边加1 条弧边组合以及4 条直边组合。此外,无论是类似三边形还是类似四边形,边边连接处都会有一个圆弧进行过渡。当然,在图2 中还有一个比较特殊的图形,它是个由4 条直边组成的类似四边形加有1 个标识斜面的轮廓。

基于上述分析,将全部下模分成7 个类型进行CNC 宏编程是不成问题的。文献[9]正是采用这种分类方法给出了全部上模的参数化CNC 程序设计方法。这里不再赘述。

1.2 优化

根据第1.1 节的分类,加工图1 所示的全部下模需要7 个参数化CNC 程序包。虽然对比起未进行参数化以前的CNC 编程工作量大有减小,但从轮廓的复杂性来看,7 个参数化CNC 程序的工作量也不算小。事实上,第1.1 节的分类还可以进一步优化。

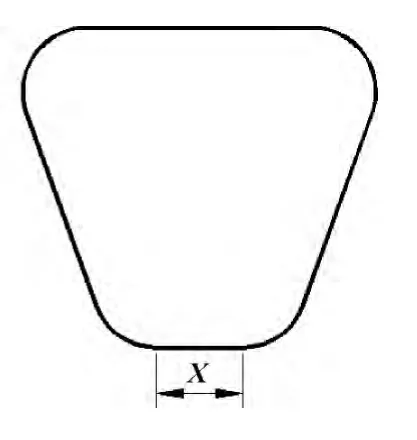

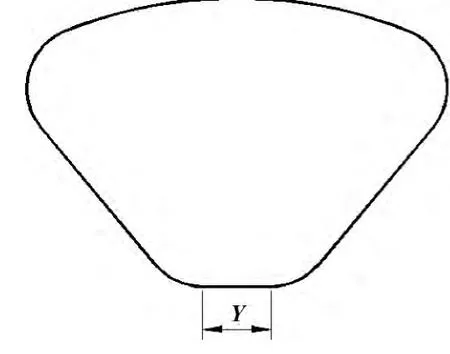

通过对已经分类的7 种轮廓再进行分析,不难发现,如果忽略有斜面的类似四直边四边形(将斜面单独处理),可将它们大致分为4 类: (1)三直边类,如图3 所示;(2)四直边类,如图4 所示;(3)三直边一弧边类,如图5 所示;(4)两直边一弧类,如图6 所示。

图3 三直边类

图4 四直边类

图5 三直边一弧边类

图6 两直边一弧边类

现在考虑这样一个情况,假入将图4、5 中的X与Y 视作可变的参数,那么不难发现,当图4 中的X、图5 中的Y 等于0 时,则图4 变成了图3、图5 变成了图6 。因此,前述4 个分类还可以优化成2 个分类,即图3 与图6。

事实上,图3 与图6 还可以进一步归结为图3。这事因为若将图6 的弧边看成是直边,即将弧边的弧度角视为0 且半径无穷大,则图6 就变成图3 了。如此一来,图1 所示的全部下模轮廓,在暂不考虑斜面的情况下,都可以近似看成是图3。也就是说,只要参数设置合理,只需要一个参数化CNC 程序就能加工图1 所示的全部型腔。

2 参数化CNC 编程技术

通过前面小节的分析可知,只要编写一个合适的参数化CNC 程序,就能加工图1 所示的全部几十种下模。这里给出具体实现方法。

2.1 刀位轨迹的确定

取图3 所示的型腔进行分析。根据加工工艺的要求,采用中心旋转下刀、分层递进的进刀方式,给出如图7 所示的路径归划。文献[9]给出了详细的分析,这里不再赘述。

管件安装的方向一定要正确,管件支管进入干管的连接处不是垂直相交,而是一小段圆弧顺水的流向进行连接,这样才能使支管的水很顺畅的流向干管,也就是说消音速流管件安装要注意圆弧的方向向下,否则将起不到消音速流的效果,反而对排水起到了反作用。

图7 刀位轨迹规划

2.2 斜面的处理

正如图1 所示,有些型腔里面带有斜面。前述参数化处理忽略了斜面,为此需要单独处理。基本思想是:先是按前述刀位轨迹去加工一个完整的掌子面(截面)后,通过参数调整改变下一个掌子面在斜面处轮廓形状,即XY 平面的轮廓形状在每个Z 向是变化的,具体可根据每次进给的深度按比例变化。变化的数量以控制斜面精度为原则,既不能把斜面切变成阶梯,又要减少工时。这个需要将参数化程序设计好后,通过切削试件调整。

2.3 参数的确定

参数的确定是参数化CNC 程序设计的核心。对前述各技术要素的分析给出了参数定义的基础。事实上,参数的确定也不是随意的,需要作细致分析;它既要满足工艺要求,又要易于编程。经过大量比较,采用图8 定义的参数。

图8 决定加工轮廓的参数

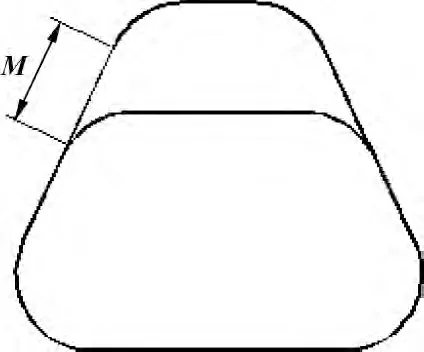

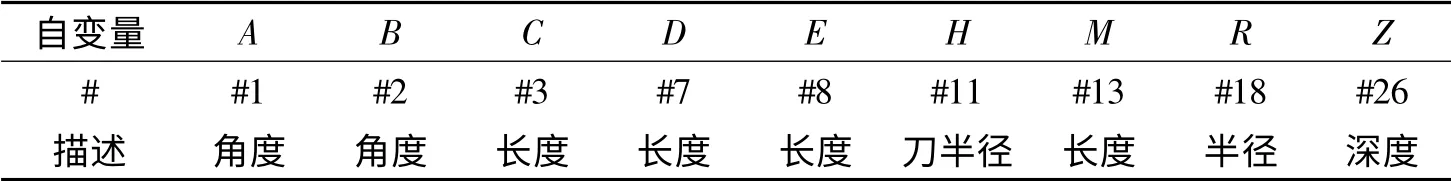

对于斜面部分,给出一个变量M 实现计算,如图9 所示。全部参数共9 个均定义在表1 中。

图9 计算斜面的变量

表1 参数化变量表

2.4 编程计算的要点

基于上述参数规划,编程计算有如下要点(以图10 为对象的分析)。需要确定点1、2、3、4、5 的坐标。

(1)点1。因为点0 到点1 之间的线段是一条横线,所以点1 的增量坐标为:

X=#3/2

Y=0

(2)点2。点1 到点2 之间是一段圆弧,圆弧的角度为A 即#1,半径为R 即#18,所以点2 的增量坐标为:

X=#18·sin[#1]

Y=#18[1-cos[#1]]

图10 关键点位计算图

(3)点3。点2 到点3 的坐标是一条斜线,这条斜线的长度为D 即#7,因为∠A +∠C =90°,又因为∠C+∠D=90°,所以∠A=∠D,所以点3 的增量坐标为:

X=#7·cos[#1]

Y=#7·sin[#1]

(4)点4。点3 到点4 之间的线段是一条圆弧,半径为R 即#18,不难看出,∠E = ∠D = ∠A = #1,而∠F=∠B- [90-∠A],所以点4 的增量坐标为:

X=-#18·sin[#1]+#18·cos[#2-[90-#1]]

Y=#18·cos[#1]+#18·sin[#2-[90-#1]]

(5)点5。点4 与点5 之间是一段圆弧。鉴于这段圆弧的半径Rx是可以算出来的,为此需要先算出点4 与点5 之间的那段直线的总长的1/2 即Lx。Lx为:

Lx=#3/2 +#18·sin[#1]+#7·cos[#1]-#18·sin[#1]+#18·cos[#2-[90-#1]]

因为∠G=∠F,所以Rx为:

Rx=Lx/cos∠G

根据Lx,点5 的增量坐标为:

X=-2·Lx=-2·[#3/2 +#18·sin[#1]+ #7·cos[#1]-#18·sin[#1]+#18·cos[#2-[90-#1]]]

Y=0

由于这种类似四边形是关于Y 轴对称的,所以其他线段始点与终点均按照对称处理即可。

2.5 具体编程

文中介绍的参数化CNC 程序约有500 行代码。限于篇幅,这里不赘述。有需要的读者可以跟通信作者王兴波教授联系索取。

3 仿真实验与实际加工

为了确保实际加工的质量,事先需要在仿真软件进行加工仿真。作者对每种加工程序都进行了严格仿真并进行试切。图11 是在三菱MP70 调试的轨迹,图12 是加工的实物照片。根据佛威精密机器有限公司的大量用户反映,所开发的宏包满足用户的需求。

图11 三菱MP70 加工中心显示的加工轨迹之一

图12 加工的实物照片

4 结束语

利用参数CNC 编程加工铝型材挤压模可减少CAD/CAM 建模环节,直接将宏包嵌入在加工中心,方便用户使用,减少编程工作量,提高数控加工效率,减少管理成本,增加CNC 机床附加值。基于对佛山地区大量使用的铝型材挤压模具的调研,对铝型材挤压模的数控加工实施参数化CNC 编程并内置宏包于各种CNC 加工中心之中,既满足广大用户的需要也提高了CNC 设备的附加值,是一件很有意义的事情。这项工作不仅适合于铝型材挤压模的加工,也适合于其他类似的数控加工,具有推广价值。

[1]李艳华.宏编程技术探索及其在数控加工中的应用[J].机械设计与制造,2006(1):142-143.

[2]艾建军.基于华中世纪星数控系统宏程序研究[D].保定:华北电力大学(河北),2009.

[3]吕孝敏.基于宏程序的二次曲线数控加工[D].合肥:合肥工业大学,2010.

[4]吴志光.基于FANUC Oi 系统宏程序在二次曲面铣削加工中的应用研究[D].合肥:合肥工业大学,2010.

[5]徐国权,陈亚岗.巧用宏程序编程提高加工效率[J].机电一体化,2011(15):74-75.

[6]班小强,覃桂全.谈宏程序在数控加工程序中的应用[J].黑龙江科技信息,2011(16):92.

[7]聂颖.宏程序在数控铣削编程中的应用[J].企业技术开发,2012(19):4-6.

[8]雷刚.数控编程中宏程序的应用与探讨[J].湖南农机,2012(9):50-51.

[9]WANG Xingbo,BU Jianjun,TANG Shuguang.Parametric CNC Programming for Aluminum Extrusion-moulds[J].Asia Journal of Engineering and Technology,2014,2(4):109-1180.