液压滤清器使用过程中过滤比下降原因的初步分析

朱吕,梁云,刘勇

(1. 华南理工大学制浆造纸国家重点实验室,广东广州510640;2. 九江七所精密机电科技有限公司,江西九江332000)

由于受到各方面的污染,液压系统油液中含有较多的污染物,必须借助于过滤或净化装置去除油液中的污染物,通常会设计过滤系统对自身液压油进行净化[1]。我国从20 世纪80年代初在各工业部门逐步推行液压污染控制技术和管理措施,在液压污染控制方面取得了一定的成效。但是,与国外主要发达国家相比,还有相当大的差距;由于受认识观念、设备管理制度和一些市场导向的影响,使得污染控制技术的发展受到了极大的限制[2]。

近几年,在实际应用液压滤材时,发现国产滤清器在整个工作过程中,其过滤比[3]下降的幅度较大,而原装进口的滤清器过滤比下降的幅度较小。这说明国产滤芯在过滤工作后期,其过滤效率逐渐下降,工作效率明显降低,此时滤芯的过滤作用已大大减弱,液压系统油液污染加重,进而影响工程机械的整体工作性能,甚至会引起工程机械的故障乃至报废。因此,对工程机械液压系统内部的液压元件、液压油进行污染控制十分重要。

液压滤材主要由玻璃纤维构成,玻纤滤材具有良好的过滤性能,可以达到很高的过滤精度(小至1 μm)[4-5],但是滤材后期的打折加工、无纺布复合层和滤材的结构都会对滤材的精度产生影响。作者对以上因素进行了分析和研究,以此为液压滤材的使用加工及优化提供了一些依据。

1 实验

1.1 实验样品与仪器

1.1.1 样品

实际使用后液压滤芯:分别编号为X1 和X2,九江七所精密机电科技有限公司提供。

洁净的液压滤材:分别编号为C1,C2,C3,C4,其中C1、C2 和C3 为玻纤滤材,没有无纺布复合层,C4 为C3 滤材的表面复合了一层无纺布,九江七所精密机电科技有限公司提供。

打折加工后的洁净玻纤滤材C5,九江七所精密机电科技有限公司提供。

无纺布:定量为30 g/m2,纺粘无纺布,九江七所精密机电科技有限公司提供。

1.1.2 主要仪器

FX 3300 透气度测定仪,CFP-1100-A 毛细管流量孔径仪,ZEISS EVO 扫描电子显微镜,08FB018 多通测试台(ISO 16889-1999)。

1.2 实验方案

1.2.1 使用后滤材结构的观察

将实际应用后的滤芯(X1,X2)进行切割解剖,取出内部滤材,用石油醚洗涤并在扫描电子显微镜下观察滤材结构特征情况。

1.2.2 洁净滤材基本物理性能和过滤性能的检测

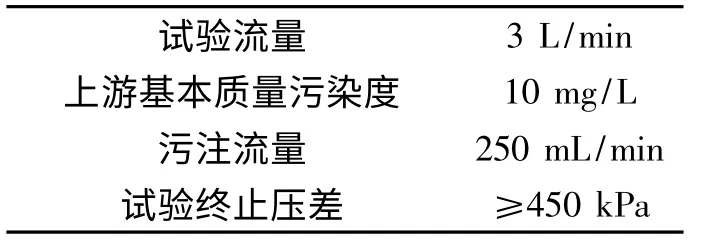

C1、C2 洁净滤材定量,检测透气度、孔径,参照ISO 16889-1999 标准检测滤材C1、C2、C3、C4 的过滤性能,表1 是测试条件。

表1 测试条件

2 结果与讨论

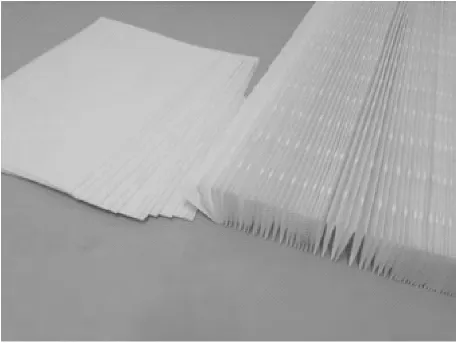

表2 是国内某过滤企业给出的X1 和X2 滤芯多通测试结果,两种滤芯的初始过滤比在实际应用中都可满足液压系统的设计要求,但是随着测试时间以及压差的上升,X2 滤芯在整个工作过程中其过滤比下降幅度较大(后期10 μm 颗粒过滤比仅为1.5,这表明此时滤芯已经完全失去了过滤的能力)。文中主要就造成上述这种现象的原因进行分析。液压滤材由玻璃纤维构成,但是玻璃纤维本身无结合力,其结构稳定性较差,滤材在过滤时,随着其纳污量的增加,其入流面和出流面的压差也在逐渐上升,同时伴随着液压环境中温度和压力的上升及油液的冲击,滤材的结构稳定性很可能会受到影响,进一步影响到滤材的过滤比。在实际使用中,滤材的后期打折加工以及施胶和无纺布复合层等工艺有可能对滤材的结构稳定性造成影响。

表2 10 μm 过滤比

2.1 打折加工对滤材过滤性能的影响

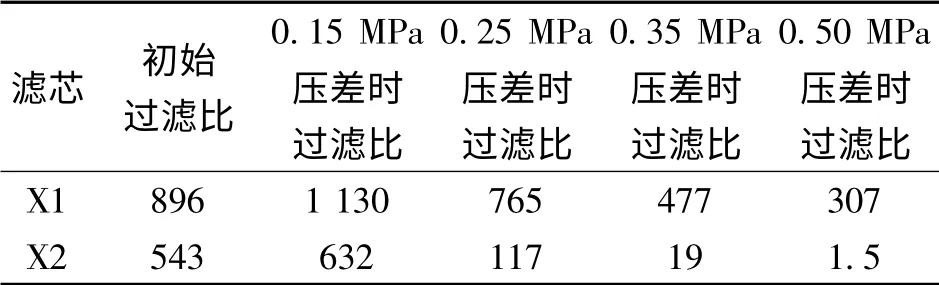

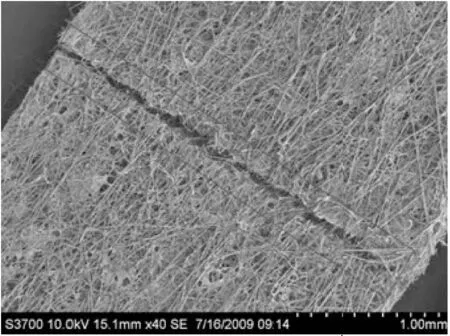

从表2 可以看出:X1 滤芯在整个工作过程中其过滤比较为稳定(后期10 μm 过滤比为300 左右,仍然保持者较高的过滤能力),而X2 滤芯在后期已经完全失去了过滤的能力。滤材在加工成滤芯时,需要将平板的滤材折叠加工为如图1 所示的形状,而打折的加工工艺对滤材的结构有着重要的影响,图2 是使用后的液压滤芯(用于风电系统),图3—6 分别是X1 和X2 滤芯中滤材的电镜照片。

图1 液压滤材

图2 液压滤芯(使用后)

图3 X1 样品平面

图4 X1 样品折叠处截面

图5 X2 样品平面

图6 X2 样品折叠处截面

图3 和图4 分别是X1 样品滤材折叠处平面和截面的电镜照片,可以看出:X1 样品滤材在寿命终止时,其折叠处没有发生明显的断裂现象。而从图5 和图6 可以看出:X2 样品滤材在寿命终止时,其折叠处已经发生了严重的断裂现象,通过其截面图片也可看出滤材结构断裂的现象。

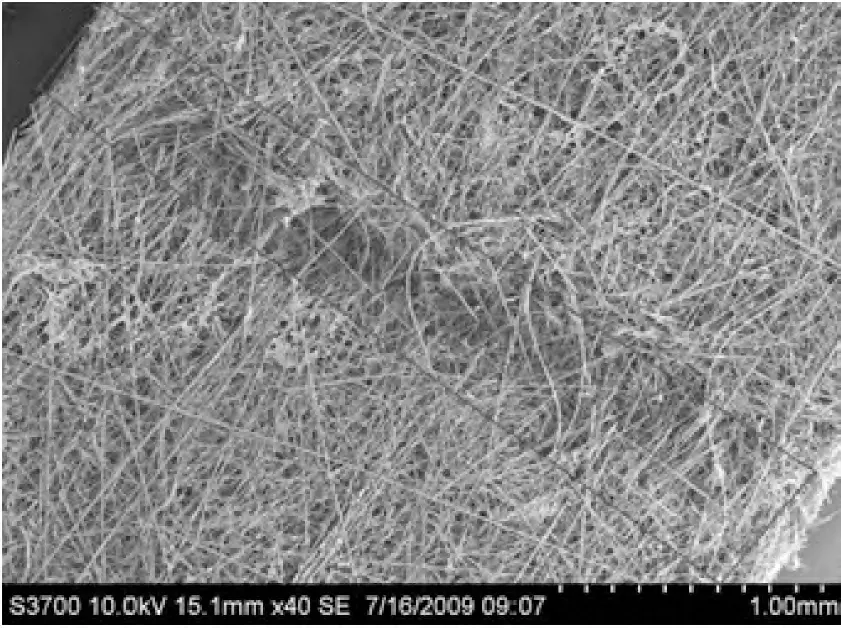

玻纤滤材在打折加工时,有时从表面观察并没有发生完全的断裂,但加工不好的玻纤滤材多数在折叠处都有裂口,只有少量玻纤维持连接,接着在储存以及使用过程中,折叠处在应力的作用下,其裂口处会逐渐破裂。图7 和图8 是玻纤滤材打折后折叠处的照片。

图7 C5 样品折叠处

图8 C5 样品折叠处

图7 和图8 是C5 样品不同折叠位置的照片,从图7 中可以明显地看到断裂现象,而图8 中看不到明显的裂口。图9 和图10 是相应位置的电镜照片,可以看出:虽然在图8 中目测没有明显的裂口,但实际上两种情况下的玻璃纤维在折叠处都发生了断裂现象。滤材在加工成滤芯时,其折叠处的断裂现象会严重影响滤材的过滤性能,而且在使用过程中,其受损程度会加深甚至破裂,那么在滤材断裂处对污染物的过滤作用将大大降低,其过滤性能将受到严重的影响,同样有可能造成在滤芯前期被捕捉的污染物就会再次进入液压系统之中的现象,这也是液压滤芯在使用后期过滤比下降的重要原因。

图9 C5 样品折叠处电镜照片

图10 C5 样品折叠处电镜照片

2.2 无纺布复合层对过滤性能的影响

在液压滤材的实际应用中,有的滤芯是单层的玻纤滤材,有的滤芯在玻纤滤材表面复合了一层无纺布。液压滤清器制造企业在使用单层玻纤滤材时,也常常会在打折加工时在表面复合一层无纺布,但其目的主要是避免滤材结构受到破坏,而没有考虑无纺布是否会对材料在实际使用过程中的性能产生影响。图11—12 给出了C3 滤材在入流面是否复合无纺布的情况下,多通效率测试的过滤性能(10 μm 颗粒过滤比)的变化情况以及压差的上升情况。

图11 10 μm 颗粒过滤比

图12 滤材压差曲线

图11 是C3 和C4 样品在整个多通测试过程中10 μm 颗粒过滤比的变化情况,C4 样品在入流面复合了无纺布的情况下,它对10 μm 颗粒的过滤比数值较C3 高,也就是说对于颗粒的过滤能力占优,且在测试后期C4 样品的过滤比相对于C 样3品而言仍然较高。从整个测试时间看来,C4 样品其过滤比下降了68. 7%,C3 样品其过滤比下降了60. 1%,两种样品在整个测试时间内的过滤比下降程度并没有较大的区别,但是C4 样品末尾过滤比与C3 样品的初始过滤比差别不大,说明C4 样品在后期的过滤比仍然有利于维持液压系统良好的工作环境。

图12 是C3 和C4 样品在整个多通测试过程中滤材压差的变化情况,在整个多通测试过程中,在前期C3 和C4 样品的压差都较稳定,上升并不明显,而在测试后期,随着滤材纳污量的增加其两端压差逐渐上升,但是C4 样品在入流面复合了无纺布的情况下,相比于C3 样品其压差依然上升较缓,且上升幅度不大,图中可见t=90 min 时C3 样品的压差是C4 样品压差的6 倍。

从以上结果可以看出,无纺布不仅起着一定的粗滤作用,而且在一定程度上维持滤材的结构稳定性,进一步延长了滤材的工作寿命,使得滤材后期的过滤比仍然有利于维持液压系统良好的工作环境。考虑到上述因素,采用单层滤材自己复合无纺布加工滤芯的企业要加强对无纺布复合层的重视,同时无纺布与玻纤滤材间还会有匹配性问题,理想的无纺布复合层既可以让滤材保持较高的过滤比和过滤精度,同时也可以维持滤材结构,延长滤材的工作寿命。

2.3 材料结构对过滤性能的影响

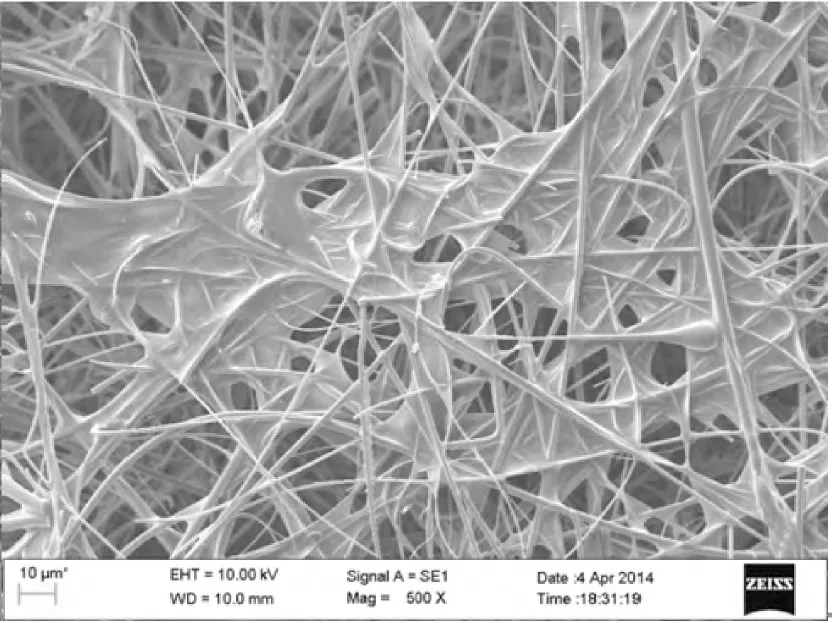

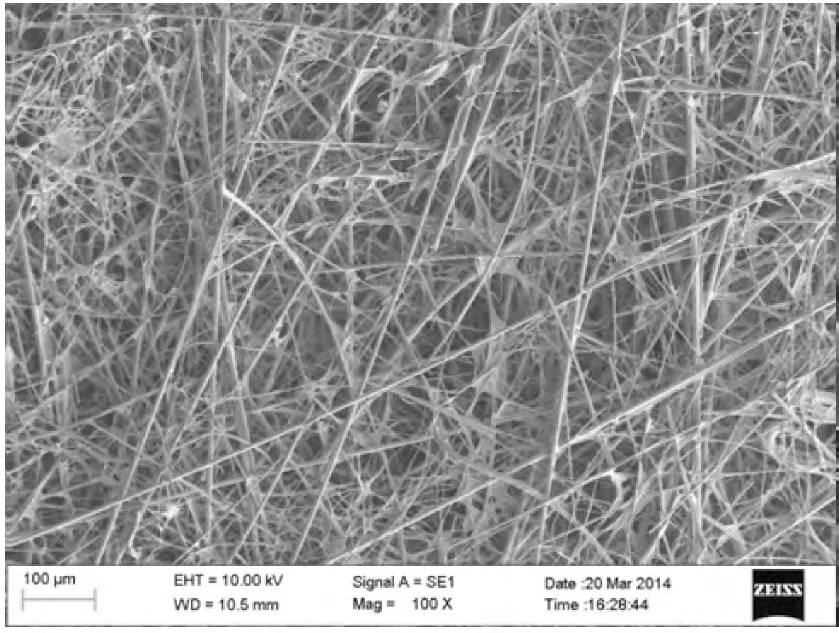

材料的结构包括孔隙、树脂分布等都会对滤材过滤性能造成影响,图13—16 分别是不同的滤材(C1,C2)表面的电镜图片,显示了纤维和树脂的分布情况。

图13 C1 样品SEM 图(100 ×)

图14 C1 样品SEM 图(500 ×)

图15 C2 样品SEM 图(100 ×)

图16 C2 样品SEM 图(500 ×)

可以看出:C1 样品滤材其胶液分布不均匀,其纤维所构成的孔隙也较小,结构较为致密,与C2 样品滤材相比而言,C1 样品滤材的孔在较大程度上被堵塞,降低了滤材的过滤空间,这对滤材的过滤作用有严重的影响,可能会造成滤材在工作的过程中流阻较大;C2 样品滤材施胶相对均匀,且胶液并没有造成明显地堵塞滤材内部的孔。

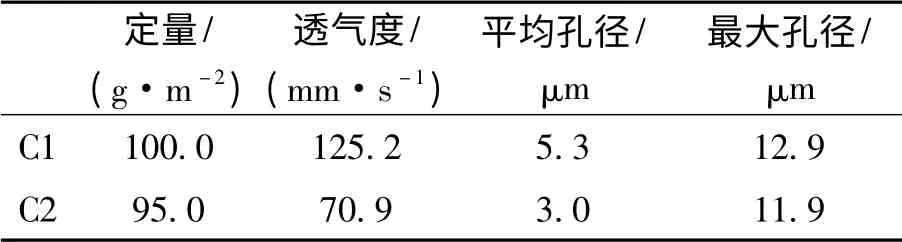

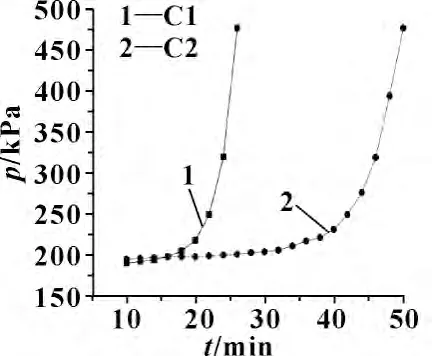

表3 是C1 和C2 滤材基本物理性能的检测结果,图17 和图18 是C1 和C2 滤材的多通测试结果。

表3 物理性能

图17 滤材压差曲线

图18 10 μm 颗粒过滤比

从表3 可以看出:两种滤材的定量相差不大,但是C1 样品的平均孔径是C2 样品平均孔径的1.7 倍左右,说明在C1 样品的结构中,其孔隙较大;同样,从透气度这一指标可看出C1 样品的透气度是C2 样品的1.8 倍。

图17 是C1 和C2 样品在整个多通测试过程中滤材压差的变化情况,C1 样品在整个测试过程中,其压差上升较快。从表3 中知道C1 样品的透气度是C2样品的1.8 倍,因此在图17 中可以看到:C1 样品的初始压差(188 kPa)低于C2 样品的初始压差(195 kPa);C1 样品的初始压差在试验进行18 min 开始上升,在t=27 min 到达480 kPa,而C2 样品的压差在试验进行38 min 开始上升,到达480 kPa 的时间是50 min。图18 是C1 和C2 样品在整个多通测试过程中10 μm 颗粒过滤比的变化情况,可以看到:C1 样品在t=18 min 左右时,其10 μm 颗粒过滤比开始下降,而C2 样品对10 μm 颗粒的过滤比在t =32 min 左右开始下降。结合上面的电镜照片可以看出:由于树脂分布的情况有较明显的差异,虽然两种滤材的透气度值相差不大,但是其结构的差异会对滤材两端压差和过滤性能产生影响,在实际使用中C2 样品滤材更有利于延长滤材的寿命以及维持较高的过滤比;同时压差快速的上升会严重影响滤材的工作寿命及造成滤材结构的不稳定,这样有可能使得已被截留的污染物再次进入液压系统之中,造成滤材过滤比下降的现象。上面的结果也说明了一些企业在选择和使用液压滤材时,只看重滤材的物理指标是不全面的,因为仅仅依靠物理指标无法评估出材料结构对滤材使用过程中性能变化的影响。

2.4 树脂对过滤性能的影响

因为玻璃纤维本身无结合力,所以滤材都会用树脂进行增强,从而使玻璃纤维更好地结合在一起。在油液过滤的滤材中,一般使用酚醛和丙烯酸树脂[6-7]。目前应用较多的液压玻纤滤材一般使用丙烯酸树脂[7],因为酚醛树脂会增加玻纤滤材的脆性,这不利于滤材后期的打折加工;同时不同的树脂其实际应用性能是不同的,需要选择合适的树脂来适应不同的实际应用环境。

据国内外研究资料及实际应用:液压滤材上胶量一般低于10%,上胶量过大会造成孔的堵塞,从而影响滤材的过滤作用;上胶量过低则会造成纤维结合力不足,导致滤材结构的不稳定。另外树脂在液压系统高温高压的环境中有可能会发生溶出以及分解等现象,这些溶出物造成油液污染的同时也导致滤材结构的不稳定,这也会产生滤材过滤比下降的现象。因此理想的树脂应该既能适应液压系统环境,不会在工作过程中产生上述的溶出和分解现象,又能使纤维更好地结合在一起,使滤材有较好的结构稳定性,从而在其寿命期间维持较高的过滤比。

3 结论

通过文中的研究可以得出以下结论:

(1)液压滤材后期的打折处理对滤材过滤性能有着严重的影响,其折叠处的断裂会造成已被截留的污染物重新进入液压系统,导致过滤比下降的现象;

(2)无纺布复合层在对尺寸较大污染物进行过滤的同时,也在一定程度上维持了滤材结构的稳定性,进一步维持了滤材的工作寿命,使得滤材在后期的过滤比仍然有利于维持液压系统良好的工作环境;

(3)滤材的结构会对滤材的过滤性能造成影响,在滤材工作的过程中,滤材的结构会对滤材两端的压差产生严重的影响,将直接导致滤材工作寿命的缩短,同时会影响滤材的过滤性能,结合文中对C1 和C2 样品的研究,在整个测试过程中,两种滤材达到相同阻力的时间相差了1 倍,C2 样品的最高10 μm颗粒过滤比是C1 样品最高10 μm 颗粒过滤比的2.6倍,因此滤材的结构对滤材的工作寿命和污染物颗粒的过滤比都有着严重的影响;

(4)树脂对于玻璃纤维之间的结合有着重要的作用,在选用树脂时要考虑到对液压系统环境的适应性,又能使纤维更好地结合在一起,使滤材有较好的结构稳定性,从而使滤材在其寿命期间维持较高的过滤比。

[1]FITCH E C,HONG I T.Hydraulic System Design for Service Assurance[M].BarDyne,Inc.,2004.

[2]贾瑞清,王炉平.液压污染控制技术的研究现状及重点展望[J].液压气动与密封,2004(1):15-17.

[3]THOMSON Cameron,GODSAY Milind,KEISLER Randall.Filter Media Suitable for Hydraulic Applications:United States,0079553[P].2011.

[4]姜肇中,邹宁宇,叶鼎铨.玻璃纤维应用技术[M].北京:中国石化出版社,2004.

[5]GODSAY Milind,KEISLER Randall.Filter Media Suitable for Hydraulic Applications:United States,0252510[P].2010

[6]赵美英,纪玉珍.浸渍树脂在汽车滤纸生产中的应用[J].天津造纸,1996.

[7]GOMEZ I Luis,COLE Robert.Glass Fiber Bonding Resins:United States,4289644[P].1981.