液压挖掘机功率匹配控制系统研究

刘荣华

(江苏自动化研究所,江苏连云港222061)

近年来,中国的液压挖掘机市场越来越大。但是由于挖掘机作业工况复杂,负载变化较大,在实际的作业过程中存在着大量的能量损失,包括节流损失、溢流损失、动臂下降过程中的势能损失和节流损失、操作阀中位时的能量损失、发动机与液压系统功率匹配不好而引起的损失等[1-2]。因此,发动机有效能源利用率并不高,平均只有30%左右,这使得液压挖掘机功率匹配控制技术成为挖掘机控制研究的重点[2-8]。

目前,液压挖掘机功率匹配技术研究主要以分析控制策略、智能算法理论研究和仿真[3-6]为主,还有混合动力方面的研究[7-8],但是并没有得到实际应用。因此,设计一套以系统应用为主的液压挖掘机功率匹配控制系统具有很大的实际使用价值。

1 系统原理

1.1 发动机转速控制

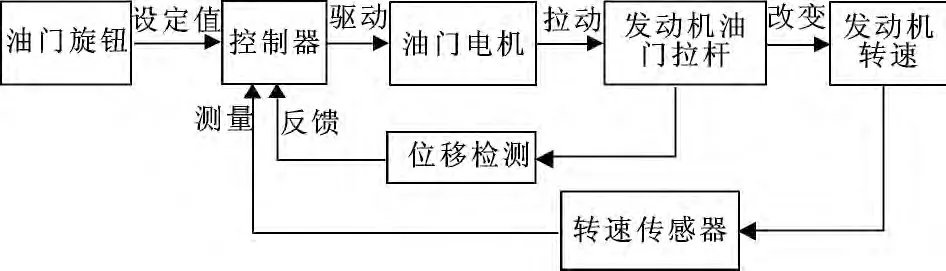

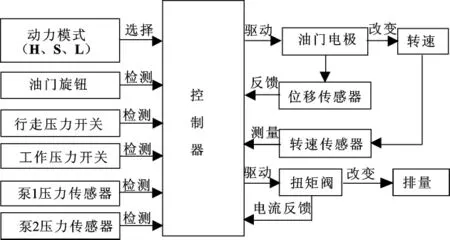

由于发动机油门和发动机转速近似呈线性关系,因此可以通过控制发动机油门位移来间接控制发动机转速。因此在控制发动机转速之前,必须要进行发动机油门标定,即确定发动机油门与转速的关系。发动机转速控制原理如图1 所示。

图1 发动机转速控制原理框图

在图1 中,控制器根据油门电机位移反馈值和油门旋钮设定油门目标位移值的差值,通过PID 算法控制油门电机的伸缩,从而使油门拉杆摆动,进而改变发动机的转速。其中,转速传感器用来测量当前发动机的转速信号,油门电机位移检测通过集成在油门电机内部的反馈电位计实现。

1.2 分工况控制

由于挖掘机作业环境比较复杂,因此需要将挖掘机进行分工况控制。根据挖掘机负载大小的不同,将挖掘机动力模式分为3 种:

H 模式(重载模式):发动机最高转速处于额定转速,液压泵设定为最大功率挡。

S 模式(标准模式):发动机最高转速处于最低燃油消耗区,同时兼顾动力性。液压泵输入功率总和约为发动机最大功率的85%。

L 模式(轻载模式):发动机最高转速设定值在最大转矩附近工作,兼顾燃油经济性。液压泵输入功率的总和约为发动机最大功率的70%。

1.3 转速感应功率控制

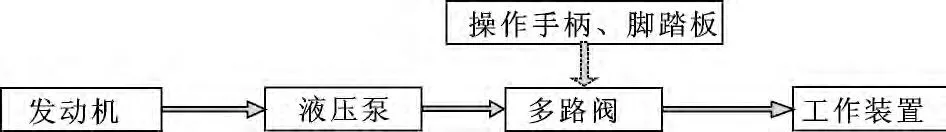

液压挖掘机动力传递过程如图2 所示。

图2 液压挖掘机动力传递过程示意图

在图2 中,由于发动机与液压泵是直接相连的,因此二者的转速相等,若不考虑机械传动效率,发动机的输出功率和液压泵的输入功率相等,系统无功率损失。但是液压泵的出口压力是由负载决定的,而负载又经常剧烈变化,造成液压泵的输入功率也随负载的变化而变化,带来发动机转速下降或者液压泵不能完全吸收发动机的输出功率的现象,造成能源浪费。

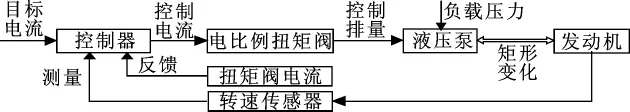

为了防止资源浪费,当发动机转速波动严重时,实时调节液压泵扭矩阀电流,实现液压泵的输入功率与发动机的输出功率实时匹配,保证发动机转速的稳定运行。这种控制方法称为“转速感应功率控制”算法。控制原理图如图3 所示。

图3 转速感应功率控制算法控制原理框图

在图3 中,当挖掘机负载变化时,液压泵出口压力发生变化,液压泵输入扭矩发生变化,则发动机的输出扭矩发生变化,引起发动机转速发生变化。当发动机转速与目标转速之间产生偏差时,控制器通过PID1 控制算法生成扭矩阀的目标电流,然后通过PID2 控制算法控制扭矩阀实际反馈电流等于目标电流。即控制器通过双PID 控制算法实时调节变量泵的排量来稳定发动机转速。

1.4 自动怠速控制

当挖掘机的操作手柄或脚踏板在工作间隙没有动作,超过了预先设定的时间以后,为了减少燃油消耗,自动降低发动机转速。当操作手柄或者脚踏板有动作时,则恢复发动机转速。

综合发动机转速控制、分工况控制、转速感应功率控制和自动怠速控制的特点,设计如图4 所示的挖掘机功率匹配控制系统。

图4 挖掘机功率匹配控制系统框图

在图4 中,驾驶人员根据负载的大小,选择相应的动力模式(H 模式、S 模式和L 模式)。不同动力模式对应不同的发动机空载设定最高转速和液压泵扭矩阀控制电流范围。控制器根据油门旋钮设定油门目标位移和油门反馈位移的差值,根据PID 控制算法输出PWM 信号控制油门电机正反转,控制油门位移,进而控制发动机转速。当挖掘机工作间隙时,控制器检测到挖掘机行走压力开关和工作压力开关无动作,则自动降低发动机转速以减少燃油消耗。泵1 压力传感器和泵2 压力传感器用来检测挖掘机当前负载压力的变化。转速传感器用来监测发动机实际转速的变化。当负载变化引起发动机转速波动时,控制器通过PWM 信号电流控制扭矩阀的开口度,进而控制液压泵的排量,使得发动机转速稳定在设定范围内运行。

2 系统硬件设计

系统硬件框图如图5 所示。

图5 控制系统硬件原理框图

在图5 中,控制系统主要硬件包括JRCC300 控制器、JRCD657 显示器、油门旋钮、转速传感器、工作压力开关、行走压力开关、泵1 压力传感器、泵2压力传感器、直线电机、扭矩阀 (集成在液压泵上)、24 V 直流电源等器件。JRCC300 控制器和JRCD657 显示器都是江苏自动化研究所自主研发的工程机械专用控制器和显示器。JRCC300 控制器作为整个控制系统的核心器件,根据油门旋钮设定转速值控制发动机转速。工作压力开关和行走压力开关用来检测挖掘机有无动作。泵1 和泵2 压力传感器用来监测主泵出口压力。转速传感器用来检测当前发动机转速。控制器通过控制扭矩阀电流来调整液压泵的排量。JRCD657 显示器通过CAN 总线与控制器连接,一方面用来发送切换挖掘机动力模式、自动怠速使能等控制命令;另一方面用来接收控制器发送的挖掘机状态参数进行显示,便于驾驶人员了解整车状态。直线电机选择KECM-1524 发动机自动油门马达。工作压力开关和行走压力开关型号为0166-41103-1-043。泵1 压力传感器和泵2 压力传感器型号为FST800-401P353C-400B。转速传感器型号为ZS-1。

3 系统软件设计

3.1 主程序软件设计

主程序采用模块化设计,软件流程图如图6 所示。

图6 控制软件主程序流程图

在图6 中,参数初始化模块主要实现空载设定转速、目标工作转速、扭矩阀设定电流、扭矩阀最小电流等参数的EEPROM 读取和修改等功能。传感器输入模块主要完成转速传感器、行走压力开关、工作压力开关、泵1 压力传感器、泵2 压力传感器等传感器测量值的读取功能。CAN 通信模块主要完成控制器与显示器之间的数据传输。自动怠速模块主要实现自动怠速控制功能。发动机转速控制模块主要实现通过控制油门位移来间接控制发动机转速的功能。转速感应功率控制模块主要实现通过实时改变扭矩阀的电流来稳定发动机转速的功能。

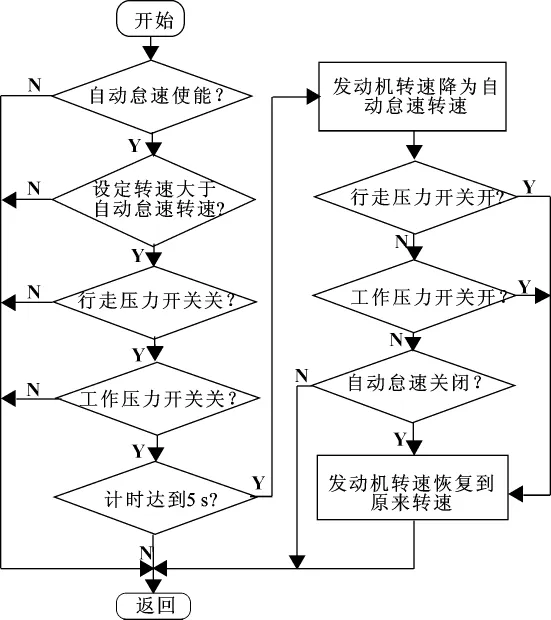

3.2 自动怠速控制模块

自动怠速控制功能软件流程图如图7 所示。在图7 中,如果自动怠速功能使能 (ide_enable 为true)并且设定转速大于自动怠速转速(1 300 r/min),控制器检测到行走压力开关无动作(xingzou_kaiguan 为false),工作压力开关无动作 (gongzuo_kaiguan 为false),持续时间达到3.5 s 以后,则置位自动怠速模式标志位(ide_mode 为true),控制发动机转速降低为自动怠速转速。当行走压力开关动作(xingzou_kaiguan 为true)或者工作压力开关动作(gongzuo_kaiguan 为true)时,则清零自动怠速模式标志位(ide_mode为false),发动机转速从自动怠速转速恢复为原来转速。

图7 自动怠速控制功能软件流程图

3.3 发动机转速控制模块

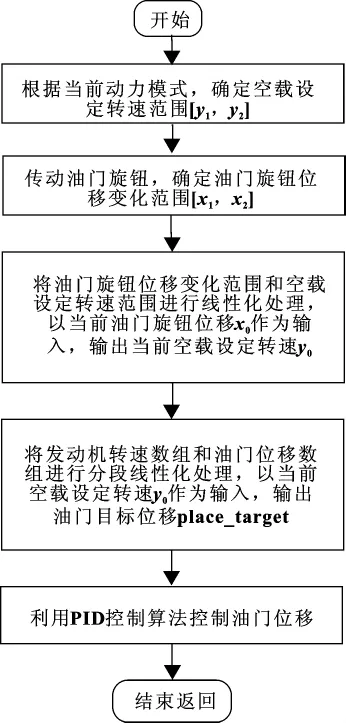

发动机转速控制之前,需要进行油门标定。发动机油门标定过程实际上就是记录发动机油门从最小位移增加到最大位移对应的发动机转速变化过程。在油门标定完成以后,将油门标定过程中记录的油门位移数组和发动机转速数组存储到EEPROM 中,以供发动机转速控制时调用。转速控制软件流程图如图8 所示。

在图8 中,H、S、L 这3 种动力模式对应的空载设定转速范围[y1,y2] 分别是[怠速转速,额定转速]、[怠速转速,85%额定转速] 和[怠速转速,70%额定转速]。假设油门旋钮位移范围为[x1,x2],空载设定转速范围为[y1,y2],当前油门位移为x0,则进行线性化处理计算对应的空载设定转速输出y0的计算公式如式 (1)所示:

图8 发动机转速控制软件流程图

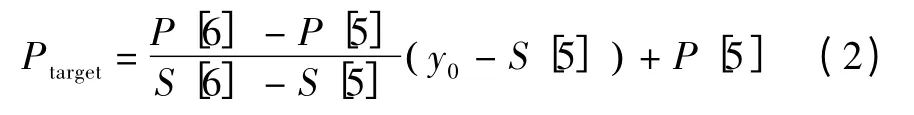

同理,假设发动机转速数组为S[20],油门位移数组为P[20],则将发动机转速数组和油门位移数组进行分段线性化处理,以当前空载设定转速y0作为输入,并且y0大小处于S[5]和S[6]之间,则当前油门目标位移Ptarget计算公式如式(2)所示。

在计算出油门目标位移Ptarget以后,利用PID算法控制油门电机位移,进而控制发动机转速。

3. 4 转速感应功率控制模块

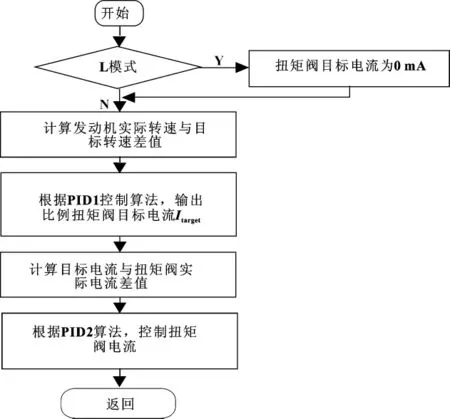

转速感应功率控制模块软件流程图如图9 所示。

在图9 中,由于动力模式为L 模式,发动机输出功率较小,变量泵吸收功率也不大,因此设置比例扭矩阀目标电流值为0 mA。当动力模式为H 模式或者S 模式时,当发动机实际转速与目标转速 (目标转速等于空载设定转速减去掉速值)有偏差,即发动机转速有掉速现象存在时,根据PID1 控制算法,输出比例扭矩阀目标电流值Itarget。当扭矩阀目标电流值与实际电流值有偏差时,再根据PID2 控制算法,控制扭矩阀电流值,进而控制变量泵的排量。

图9 转速感应功率控制模块软件流程图

4 试验与验证

将该控制系统安装到国内某主机厂挖掘机上,进行试验验证。根据液压挖掘机特性,H 模式、S模式和L 模式3 种动力模式下的发动机转速变化范围分别设定为[1 000 r/min,2 250 r/min]、[1 000 r/min,1 950 r/min] 和[1 000r/min,1 600 r/min],对应的液压泵电流范围分别设定为[490 mA,560 mA]、 [336 mA,490 mA] 和0 mA。自动怠速模式中的自动怠速转速值设定为1 300 r/min。发动机转速最大掉速值设置为200 r/min。

4.1 自动怠速控制试验结果

当挖掘机处于高转速(2 000 r/min 左右),操作手柄或者脚踏板都不动作时,则发动机进入自动怠速控制模式,发动机转速降为自动怠速转速1 300 r/min。当手柄或脚踏板有动作时,发动机转速迅速恢复为原来转速。发动机转速变化曲线如图10 所示。

图10 中,当挖掘机进入自动怠速模式时,转速从2 004 r/min 降低至1 300 r/min,调节时间大约2.5 s。转速稳定后最大误差为8 r/min。当手柄重新动作时,转速迅速恢复为原来设定转速值,调节时间大约2 s。

图10 自动怠速控制模式下发动机转速变化曲线

4.2 发动机转速控制试验结果

挖掘机空载时,手动控制油门旋钮从最小位置逐渐增加到最大位置的过程中,发动机转速从怠速转速逐渐增加到额定转速。发动机转速曲线如图11 所示。

图11 挖掘机H 模式下空载时发动机转速变化曲线

从图11 可以看出:在挖掘机处于H 模式空载时,发动机转速随着油门旋钮位移的挡位增加而逐渐增大,变化范围是[1 012 r/min,2 241 r/min]。挡位之间切换时调节时间最大为1.5 s;转速最大误差为17 r/min。

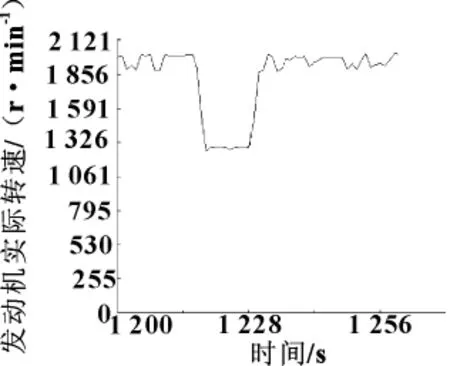

4.3 转速感应功率控制试验结果

挖掘机在S 模式进行挖土试验,发动机转速和扭矩阀电流变化曲线如图12 所示。

图12 S 模式下挖掘作业时发动机转速和扭矩阀电流变化曲线

图12 中,S 模式下挖掘机挖土作业时,发动机实际转速稳定运行,转速变化范围是[1 762 r/min,1 937 r/min],发动机转速最大掉速值为188 r/min。同时,变量泵电流跟随发动机转速的变化而变化,变化范围是[336 mA,490 mA]。

4.4 油耗测试试验结果

将发动机设定转速分别设置为2 250 r/min、1 950 r/min、1 600 r/min,并在相同时间内进行相同的作业动作,来检测挖掘机的耗油量。新旧系统挖掘机油耗结果如表1 所示。

表1 液压挖掘机平均油耗比较结果

从表1 中可以看出,在发动机设定转速分别设置为2 250、1 950、1 600 r/min 时,功率匹配控制系统与原系统相比,平均燃油消耗至少降低了5.63%。

5 结束语

在分析了发动机转速控制、分工况控制、转速感应功率控制和自动怠速控制等控制原理的基础上,设计液压挖掘机功率匹配控制系统。通过试验证明:挖掘机作业时,发动机转速稳定运行,液压系统的输入功率和发动机输出功率实时匹配,大大降低了挖掘机的燃油消耗。挖掘机空载或处于自动怠速模式时,转速控制精度高,响应速度快,具有很大的工程应用价值。

[1]宋世鹏,朱新云,赵磊.液压挖掘机功率损失分析及节能控制技术研究[J].机床与液压,2008,36(11):80-81.

[2]雷廷强,刘强.液压挖掘机节能控制系统的研究[J].机床与液压,2009,37(8):71-73.

[3]吴彤峰,谢国进,谢冰.液压挖掘机单双泵功率匹配控制策略[J].广西工学院学报,2008,19(1):30-33.

[4]苏秀平,李威,王禹桥,等.液压挖掘机柴油机-泵环节功率损失分析与对策[J].机床与液压,2009,37(12):104-107.

[5]李武,崔毅,潘国远.液压挖掘机分工况控制中泵-发动机的匹配[J].建筑机械,2008(11):101-105.

[6]朱传宝,涂晓丹,邓园.液压挖掘机节能控制系统研究[J].建筑机械技术与管理,2011(5):109-112.

[7]陈欠根,费望龙,蒋苹.液压挖掘机功率匹配节能方法研究[J].建筑机械,2007(12):65-68.

[8]王冬云,管成,潘双夏,等.液压挖掘机功率匹配与动力源优化综合控制策略[J].农业机械学报,2009,40(4):91-95.