镍直缝焊管自动焊接设备研制

袁亮文,陈克选,魏万奎,王 江

(1.兰州理工大学 材料科学与工程学院,甘肃 兰州730050;2.金川集团股份有限公司,甘肃 金昌737100)

镍直缝焊管自动焊接设备研制

袁亮文1,陈克选1,魏万奎1,王 江2

(1.兰州理工大学 材料科学与工程学院,甘肃 兰州730050;2.金川集团股份有限公司,甘肃 金昌737100)

镍具有良好的高温耐蚀性、高温强度、蠕变强度的特点。但镍管在焊接过程中容易出现热裂纹、表面成形差、气孔等缺陷。依据镍直缝焊管焊缝的主要特点与焊接工艺流程,设计了以PLC为控制核心,并配备参数预置人机界面等单元组成的等离子-TIG复合焊接设备。经过工艺试验,该系统自动化程度高、操控简便、焊缝成形好、强度达到要求,应用在镍直缝焊管焊接成型生产线上。

PLC控制;人机界面;等离子-TIG复合;工艺参数

0 前言

随着材料、生产工艺、生产设备的不断提升以及镍的应用领域不断扩大,镍管新的应用不断被开发。镍管在制碱行业、海水淡化、氯碱化工及有机氯化物的生产、海上石油开采和海滨电站等行业被广泛使用,具有很大的市场潜力[1]。镍具有良好的高温耐蚀性、高温强度、蠕变强度等特点。镍可与许多金属组成合金,如铜、铁、铬、钨、钼、钴、铝、钛、硼、锆等元素[2-3]。同时镍有很好的抗腐蚀性,碱类不能与镍作用,硫酸、盐酸、有机酸对镍的作用甚微。但是,成套生产镍直缝焊管的自动焊接设备几乎没有。因此,镍直缝焊管自动焊接设备的研制成为当今重点解决的问题。

由于直缝焊管的材料选择范围广,拉伸变形的加工性能好,使之逐渐替代无缝管。镍直缝焊管的生产及工艺部分包括上料→开卷→成型→焊接→定径→定尺寸切断→收料→后续工序检测等。焊管成型机将镍带卷成定长的管坯,然后在镍直缝焊管机上对管坯两边配合最紧、错边最小的地方进行直缝焊接。其中,焊管机由送管辊、导向辊、压边辊、压紧辊等组成。本实验采用直缝焊管成型机,保证焊管成型自然,降低了轧制摩擦,提高了成品管表面质量[4-5]。

在镍管直缝焊接中,焊接是保证焊管质量最重要的一部分。本研究采用的镍板厚为5 mm,成型管直径为112 mm,要求实现单面焊双面成形,焊缝均匀、美观。本研究主要对镍直缝管的焊接方法选择、复合焊接设备组成、焊接过程控制与验证性工艺试验进行了前期的科学论证。有研究表明,镍板拼焊一般采用等离子弧焊[6-7],在焊接过程中由于易出现气孔、咬边、裂纹等缺陷以及焊缝强度低、焊缝表面不美观,都是普遍采用适量填充金属焊接,增加了设备的复杂性,此方法不适合镍直缝焊管的焊接。在保证焊管质量、焊接效率的前提下,在此开展了等离子-TIG复合焊接设备研发与工艺研究。

1 镍直缝焊管的焊接方法选择

镍的密度比低碳钢和不锈钢的都大,但屈服强度比较低,热导率远大于低碳钢和不锈钢。因此,镍和低碳钢及不锈钢相比,材质比较软,液态下黏度比较大,流动性差,凝固速度快,熔池容易形成气孔。同时,镍具有单相组织,在焊接时比较容易出现焊接热裂纹、未熔合、变形量过大、咬边等缺陷[8-9]。

目前,焊接镍及镍合金管的主要方法有钨极氩弧焊、熔化极氩弧焊、自动埋弧焊、等离子弧焊等方法。钨极氩弧焊主要用于焊接3 mm厚以下薄板,其氩气具有极好的保护作用,能有效地隔绝周围空气,大大减低镍被氧化的可能性;钨极电弧非常稳定,即使在很小电流情况下(<10 A)仍可稳定燃烧,其自由电弧有良好的覆盖能力;由于填充焊丝不通过电流,故不产生飞溅,焊缝成形美观。熔化极氩弧焊适合焊接中等厚度的板材,但是由于焊丝的填充,焊缝的余高较高,应力较集中,飞溅较TIG焊大。自动埋弧焊由于热输入量高易产生过热和粗晶,使得焊缝及热影响区脆性增强,强度降低。等离子弧焊是应用广泛的高能束流焊接方法,与钨极氩弧焊相比,等离子弧焊的电弧能量更集中,等离子电弧的射流速度可以达到3×102~2×103m/s,等离子电弧由于受到压缩,能量密度可达103~105W/cm2,而自由状态下TIG电弧能量密度为50~100 W/mm2,弧柱中心温度为2.4×104K以上,而TIG电弧弧柱中心温度为5.0×103~8.0×103K。等离子弧焊与其他焊接方法相比,电弧较集中,焊缝热影响区窄;不开坡口,大大减少焊丝用量和焊前坡口制备,可以实现单面焊双面成形;焊接过程电弧挺度好,电弧容易控制;在焊接薄板时,残余应力和焊接变形小。

因此,在镍直缝管的焊接中采用等离子-TIG复合焊。充分发挥等离子弧焊的穿孔效应,实现单面焊双面成形;TIG焊自由电弧良好的覆盖能力,达到成形美观、焊接效率高的目的。

2 等离子-TIG复合焊设备系统组成

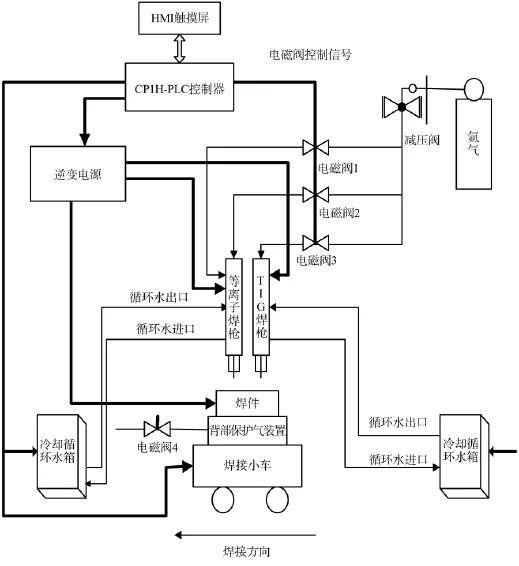

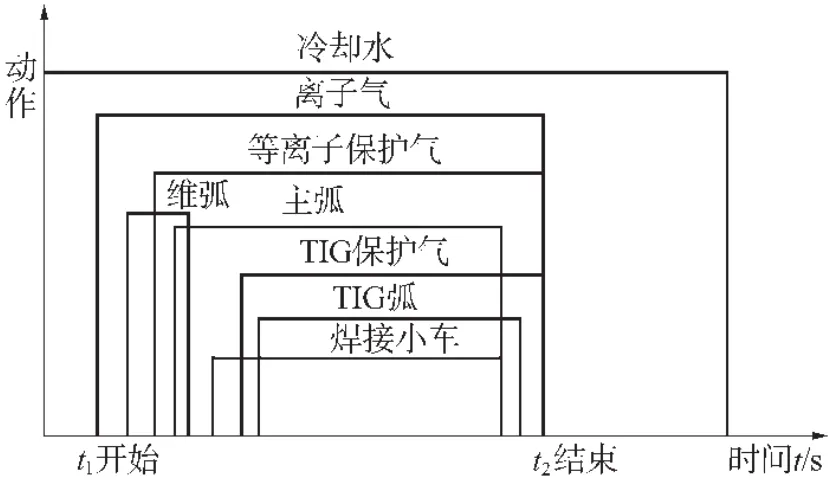

如图1所示,该套设备的等离子主弧电源采用逆变式直流电源,为恒流外特性;维弧采用逆变电源供电,其内部有引弧器,两者参数可以独立调节;由于两者互不干扰,提高了设备的稳定性;另加一台逆变式直流焊接电源,此焊接电源专门为TIG弧提供能量;PLC控制整个焊接过程的工作时序,完成自动焊接;行走控制系统主要用于电机控制,行走小车利用电动机经减速器带动丝杠旋转,丝杠带动小车,小车直线行走带动工件移动;气路提供可调节的离子气、保护气和背部保护气;水路主要为焊枪提供冷却水,需要配备可靠的冷却水箱,以防止无水或水流量不足时烧坏焊枪。为了防止意外发生,利用硬件和软件双重保护,在编写PLC控制程序时采用互锁原理,即只有在循环水开启时,整套控制系统才可以运转。其中,等离子-TIG复合焊PLC控制时序如图2所示。

在焊接过程中,等离子弧采用直流正接,利用等离子弧的小孔可以保证镍合金板的熔透,同时减少钨电极的烧损,进而提升等离子弧的稳定性。TIG电弧也采用直流正接,有利于电弧的稳定与减少钨电极的烧损。

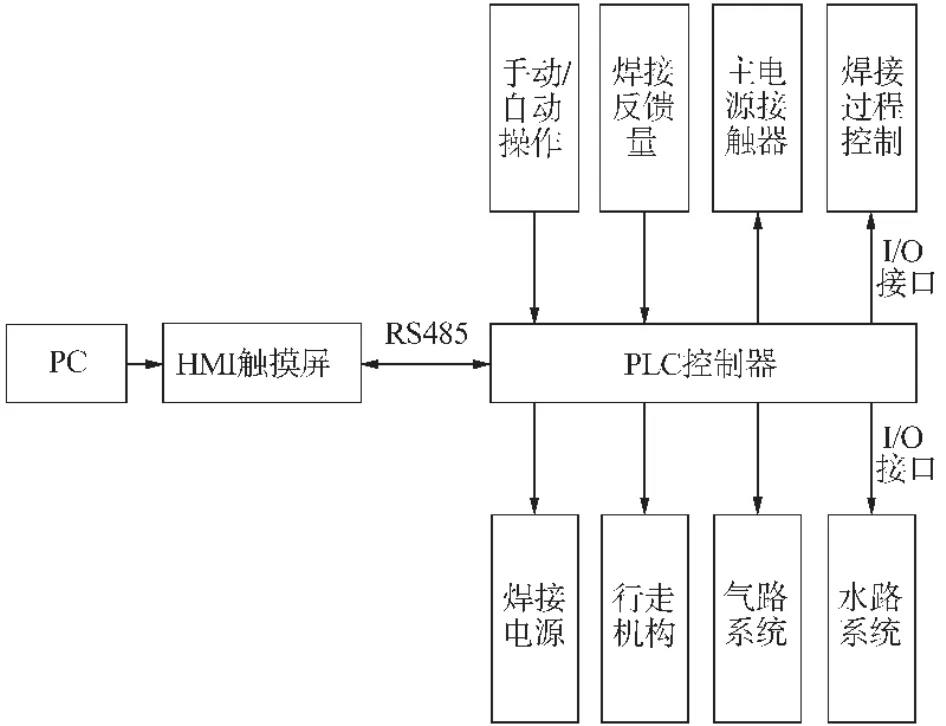

由于在等离子-TIG复合弧焊过程中参数调节较多,尤其对焊接过程时序的控制比较复杂,选用欧姆龙CP1H型PLC作为控制核心。等离子-TIG复合弧焊系统的PLC控制功能模块如图3所示。

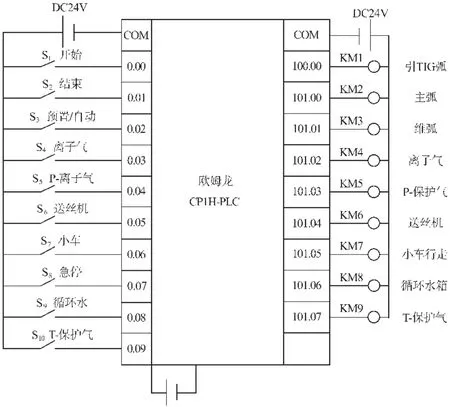

焊接时有预置和自动两个档位可供选择,焊前准备时按下预置按钮可以调节离子气、保护气、背部保护气流量大小,小车的行走速度、焊接电流、电压等焊接参数。在调节完参数后,恢复到自动档位,此时按下启动按钮进行自动焊接;在焊接过程中可随时调节焊接参数,在焊接即将结束时按下停止按钮即可停止焊接。本控制系统设置了急停处理按钮,若出现紧急情况可按下急停按钮,则可立即中断程序及电源停止焊接。PLC控制系统如图4所示。

由于CP1H型PLC的输入端口有24个,输出端口有16个。因此在对控制对象进行I/O口的分配时以尽量少占用端口为原则。外部设备的I/O口地址分配如表1所示。

图1 等离子-TIG复合设备原理Fig.1 Schematics of the plasma-TIG welding equipment

图2 等离子-TIG复合焊接控制时序Fig.2 Control timing diagram of the plasma-TIG welding

图3 PLC控制功能模块Fig.3 PLC controller function module diagram

3 焊接过程程序设计

等离子-TIG复合焊接系统程序包括PLC程序和人机界面组态程序设计,编程软件分别采用欧姆龙CX-Programmer与威纶通EasyBuilder8000组态软件。以PLC控制单元作为系统核心,负责所有数据的运算,并向外围设备发出命令。

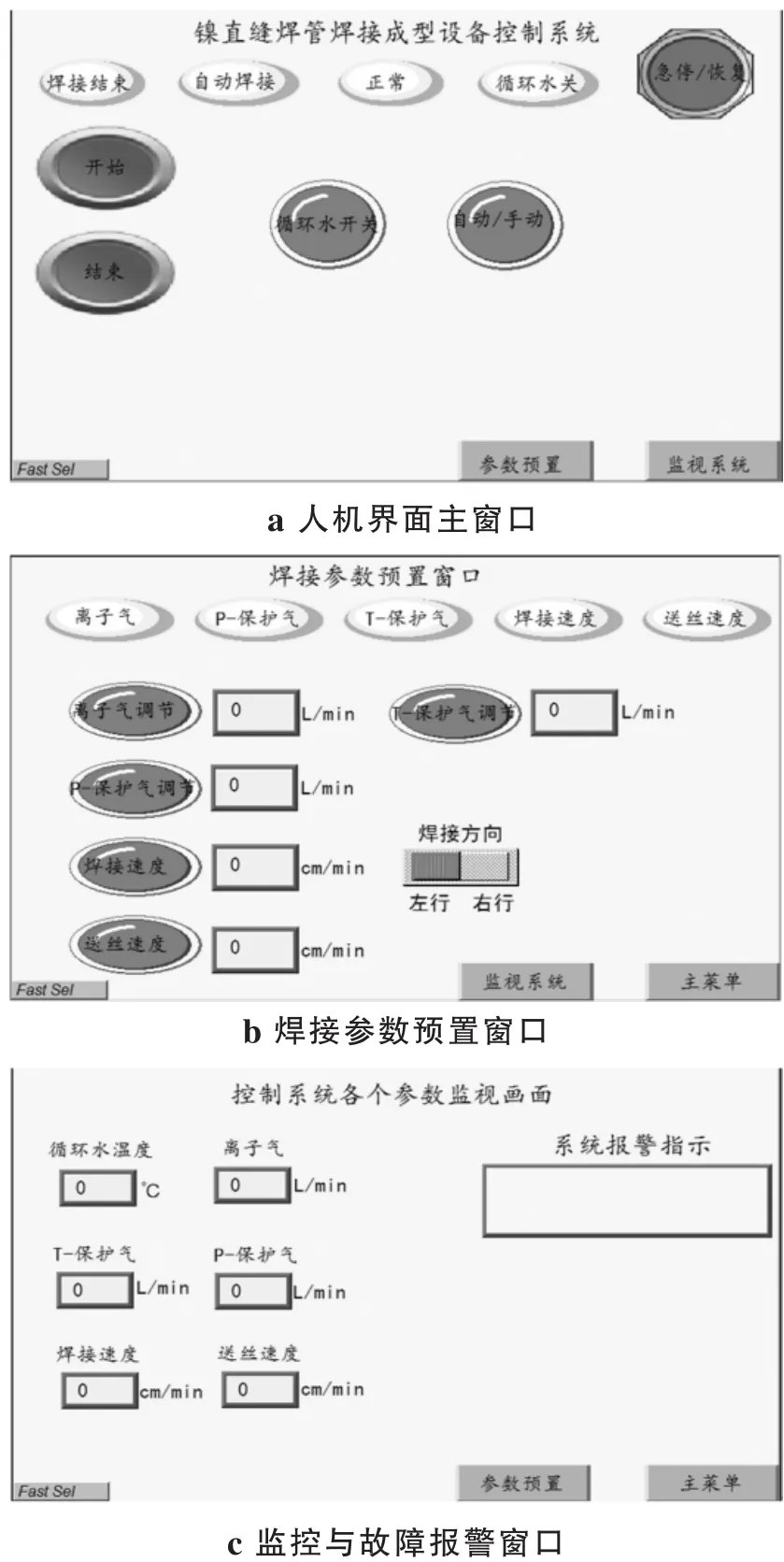

等离子-TIG复合焊接所需要调节的参数与时序控制都比较复杂。本系统通过RS-485总线将设定的参数值发送至焊接过程控制系统(PLC控制器),采用可视化的人机交互系统,焊接参数设置简单,焊接过程显示直观,操作更为灵活,等离子-TIG复合焊人机界面如图5所示。触摸屏组态程序设计有开机主画面、焊接参数设定与显示、故障报警显示等,在满足等离子-TIG复合自动焊接过程的同时,用户可以调节焊接参数。本系统焊接过程有自动焊接与手动焊接,调至自动焊接时,整个焊接过程根据PLC设定的程序依次进行。

图4 PLC控制系统Fig.4 PLC control system

表1 I/O地址分配Tab.1 The I/O address allocation

图5 等离子-TIG复合焊人机界面Fig.5 Interface of the plasma-TIG welding

4 等离子-TIG复合焊验证性工艺试验

采用等离子-TIG复合焊焊接工艺进行试验,可以更加有效地提高焊接质量和效率。等离子弧焊具有穿孔效应,能实现单面焊双面成形;TIG焊的自由电弧有良好的覆盖能力,达到正面成形美观的效果,焊接效率大大提高。对于壁厚8 mm以下不锈钢板、壁厚10 mm以下钛、镍合金板不开坡口可实现单面焊双面成形,在焊接镍直缝管过程中更具优越性。

4.1 试验材料及方法

试验材料采用工业纯镍N6板材,所含主要成分见表2。尺寸分别为200 mm×120 mm×5 mm的N6纯镍板两块,焊前对试板待焊区进行机械打磨去除表面氧化层,再用酒精或丙酮溶液擦拭,去除表面的油污,杂质。实验设备为等离子焊机和TIG焊机,采用等离子-TIG复合焊接。

表2 纯镍N6化学成分Tab.2 Chemical composition of pure nickel N6 %

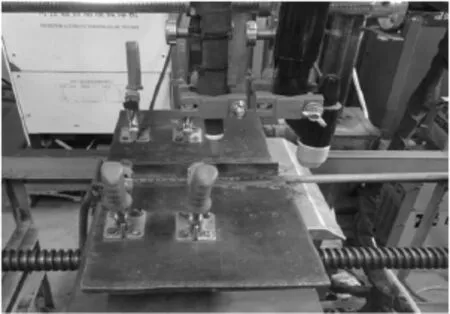

采用等离子-TIG双枪复合焊接,等离子焊枪与TIG焊枪在同一条焊缝上行走。等离子焊枪在前,保证板材的熔透;TIG枪在后,主要作用是使得焊缝金属再次重熔,减少气孔、杂质等缺陷,提高焊缝成形效果。最终达到单面焊双面成形、焊缝正面成形美观的效果。等离子-TIG双枪设备如图6所示。

图6 等离子-TIG双枪设备Fig.6 Double torch of the plasma-TIG welding

4.2 试验结果

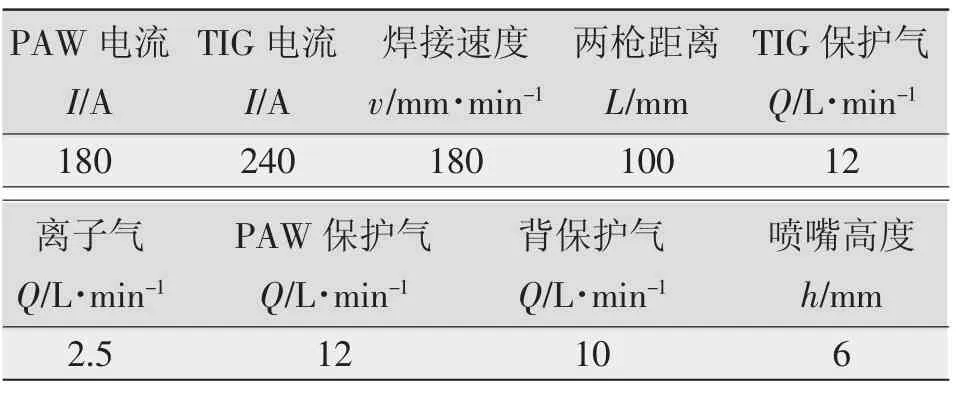

经过正交试验设计分析后,最终得到了焊接纯镍N6的最佳工艺参数如表3所示。

表3 焊接工艺参数Tab.3 parameters of welding process

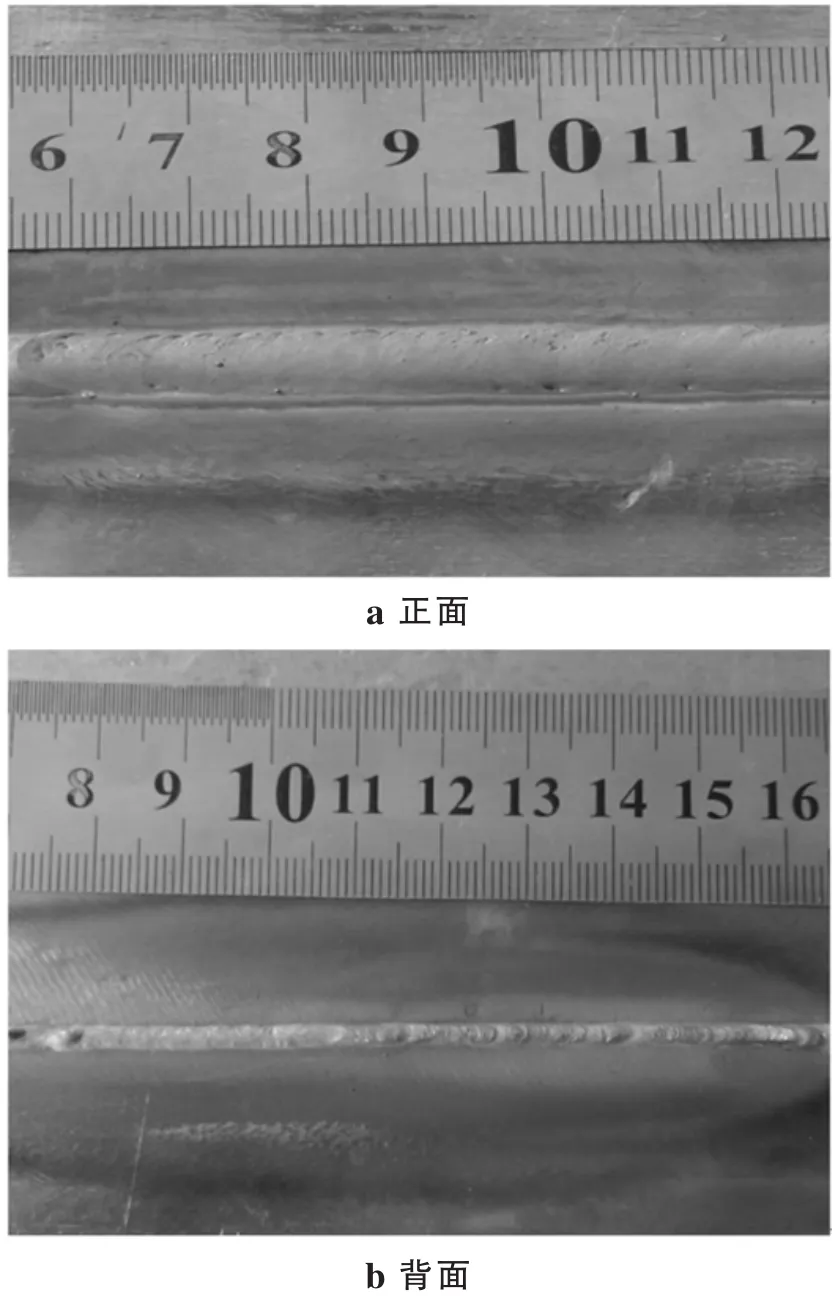

等离子-TIG复合焊焊缝外观如图7所示;由图7可知,等离子-TIG复合焊实现了单面焊双面成形。等离子弧具有穿孔效应,保证熔透;TIG焊的自由电弧有良好的覆盖能力,使得正面焊缝表面金属的重熔,保证焊缝正面的美观,其焊缝强度达到要求;最终,通过等离子-TIG复合焊接工艺实现镍直缝焊管的焊接。

图7 焊缝外观Fig.7 Weld appearance

通过工艺试验结果分析,主要焊接参数对焊接质量的影响如下。

(1)PAW焊接电流。

PAW焊接电流主要决定了焊接过程中的热输入量,由于镍及镍合金导热系数大,固液相温度间距小,因此,热输入量过大会造成收缩变形、焊接应力过大。PAW焊接电流对等离子的熔透能力有很大影响,电流过大,熔池质量增加,熔池金属塌陷;电流过小不能熔透板材。所以,焊接电流的选择一定要恰当,对焊缝成形至关重要。

(2)等离子枪与TIG枪之间的距离L。

距离L主要决定焊接过程中热作用对焊缝质量的影响。随着焊枪距离L增大,焊缝表面质量变差、气孔增多;分析其原因为距离增加后影响了焊缝金属的重熔效果,没有将其残留在焊缝内的气泡、杂质等溢出。一般说来,焊枪之间的距离越小越好。在实际焊接过程中选择距离约100 mm,有利于气孔的溢出以及焊缝成形美观。

(3)保护气与离子气。

保护气对焊缝起到保护的作用,防止焊接过程空气中的活性气体进入焊缝,形成氧化物,降低焊缝的强度。离子气的大小对等离子弧的穿透能力影响很大,随着等离子气流量的增大,气流速度变快,等离子流力增大。通过增加等离子气流量可以很好地克服焊缝凹陷。

(4)焊接速度。

焊接速度是影响焊接线能量的参数,在一定程度上是和焊接电流呈互补的关系。焊接速度过快,线能量小,不足以形成“小孔”效应或者出现未熔合、咬边等缺陷。反之,速度太慢,使母材过热而导致熔池质量增大,小孔直径增大,则使焊缝产生下陷。所以焊接速度应与焊接电流、等离子流量相匹配。

5 结论

(1)设计了一种基于欧姆龙CP1H-PLC为主要控制核心,并结合MT6070iH3触摸屏的等离子-TIG复合自动焊接设备。采用可视化的人机交互系统,焊接参数设置简单,焊接过程显示直观,操作更为灵活、自动化程度高。

(2)经过工艺试验,该系统控制过程稳定、焊缝成形良好,可以代替手工焊接,提高了焊接效率。

(3)采用的等离子-TIG复合焊接工艺,可达到单面焊双面成形,焊缝成形美观,焊缝强度满足要求;在镍直缝焊管焊接成型生产线上具有较高的使用价值。

[1] 周永军,王瑞丹.镍基超合金的发展和研究现状[J].沈阳航空工业学院学报,2006,23(1):35-37.

[2] 陆世英.超级不锈钢和高镍耐蚀合金(第1版)[M].北京:化学工业出版社,2012:307-310.

[3] Shajilesh J Patel.A century of discoveries,inventors,and new nickel alloys[J].JOM,2006,58(9):1.

[4] 陈斌,蒋道顶.直缝焊管短成型工艺[J].工艺与设备,2014,37(1):42-44.

[5]王仕杰.大直径ERW直缝焊管排辊成型工艺研究[D].太原:太原科技大学,2007.

[6]沈亮,陈克选,王江.镍合金等离子弧焊设备研制及工艺优化[J].电焊机,2014,44(11):106-109.

[7]肖军,陈克选,柴廷玺.镍板拼焊等离子弧焊控制系统的研制[J].电焊机,2013,43(9):25-27.

[8]Torricelli A.Welding of nickel and its alloys-part1[J]. LAMIERA,2002(39):142.

Development of nickel longitudinal welded pipe automatic equipment

YUAN Liangwen1,CHEN Kexuan1,WEI Wankui1,WANG Jiang2

(1.School of Materials Science and Engineering,Lanzhou University of Technology,Lanzhou 730050,China;2. Jinchuan Group Co.,Ltd.,Jinchang 737100,China)

High temperature corrosion resistance,high temperature strength,good creep strength are characteristics of nickel.But nickel pipe may produce easily heat crack,poor surface forming,stomata defects and etc in the process of welding.According to the main characteristics of nickel and nickel alloy pipe and welding procedure,plasma-TIG composite welding equipment with PLC as the control core is designed and included preset parameter human-machine interface.After process tests,this system shows which has high degree of automation,simple controls,and good weld shape,strength to meet the requirement.It will be applied in nickel longitudinal welded pipe welding production line.

PLC control;human-machineinterface;plasma-TIG;welding parameters

TG409

:A

:1001-2303(2015)10-0017-06

10.7512/j.issn.1001-2303.2015.10.04

2015-04-16;

:2015-06-16

袁亮文(1989—),男,甘肃武威人,硕士,主要从事等离子弧焊设备及工艺方面的研究工作。