磁电式ABS传感器性能测试及评定方法研究

胡晓峰, 施 岩,陆 艺,郭 斌

(1.中国计量学院,浙江 杭州 310018;2.浙江方圆检测集团,浙江 杭州 310018;3.杭州沃镭科技有限公司,浙江 杭州 310019)

0 引 言

近年来,我国逐渐提高了对汽车行车安全的执行标准,行车主动安全系统(如ABS、ESP等)越来越多地作为标准部件装配于各类车辆,以提高行车制动安全性,优化制动距离。目前,对于此类安全辅助系统的发展趋势,一方面聚焦于制造成本的低廉化,另一方面则注重提高其工作稳定性[1]。作为汽车防抱死系统(antilock braking system,ABS)的关键部件,ABS 传感器装配于汽车车桥轮毂用于实时测量车轮的转速,并将转速数据通过CAN总线传输至ECU控制器,以监判车辆各车轮是否有滑移倾向,并根据滑移率做出最佳制动调整。

当前,国内部分高校院所已对ABS传感器性能检测展开了相关研究,如田锦明[2]基于LabVIEW开发了汽车轮速传感器测控系统;陈永良[3]开发了汽车轮速传感器检测台;孙骏[4]基于VC++开发了汽车轮速传感器性能测试系统,研究了传感器间隙对输出信号的影响;殷苏民[5]基于虚拟仪器技术设计了一套针对霍尔式轮速传感器功能测试的检测系统等。但此类研究集中于对传感器单体性能测试,非实车测试环境,测试项目单一。国外对于ABS研究相对较早,现多集中于系统集成测试的研究,对单一部件检测相对较少,且同类检测设备价格较为昂贵。因此针对存在的不足,本文设计了一套磁电式ABS传感器在线性能检测系统,对车桥传感器装配质量进行综合评定。

1 ABS传感器工作原理

ABS传感器,根据其工作原理可分为电涡流式、霍尔式、磁电式等类型[6]。文中针对磁电式ABS传感器的工作原理、性能检测展开了深入研究。磁电式ABS传感器根据电磁感应原理设计,周期性变化的磁场产生周期性的感应电动势,其值与回路内磁通量的变化成正比:

式中:ε——感应电动势,V;

ΔΦB——变化的磁通量,Wb;

N——线圈圈数。

如图1所示,磁电式ABS传感器内部结构主要由永磁铁(a)、线圈(b)、信号线、弹簧夹片等组成,同激励齿圈构成车轮轮速测量装置。当车桥轮毂转动时,带动齿圈同轴旋转,齿圈表面凹凸齿切割环绕线圈的磁力线导致磁通量发生改变,进而生成了周期性变化的交流电压,其电压频率同车桥的转速成正比。ABS传感器工作时,触头每交替经过一个齿圈端面,输出一个周期T的正弦感应电压U。

图1 ABS传感器感应电压变化曲线

ABS传感器测速原理:根据传感器输出感应电压频率f和激励齿圈齿数m,进而求得车桥转速n,单位为r/min。

由于磁电式ABS传感器内部结构简单,齿圈通过过盈配合装入车桥轮毂内,影响其输出感应电压变化的外部因素主要有车桥转动速度、传感器与齿圈间隙、齿圈端面面积、永磁铁端面面积、永磁铁磁场等。当齿圈旋转时其端面与永磁铁端面近乎于平行状态,因而假设磁场方向与端面垂直。根据法拉第电磁感应定律,可得永磁铁途经齿圈表面Σ的磁通量 ФB:

式中:d A——齿圈表面Σ(t)的面积元;

B——永磁铁的磁场;

B·d A——单位面积元磁通量的矢量点积;

t——单位时间。

假设齿圈做匀速旋转,其单齿作切割磁力线运动,传感器线圈附近产生的磁感应强度可表示为

式中:ω——齿圈转速;

z——齿圈齿数;

T——感应电压信号周期。

综上可知,磁电式ABS传感器感应电动势与车桥转速成正比,与传感器同齿圈的间隙成反比。

2 检测方案与评定方法

2.1 系统检测方案设计

根据GB/T 18459——2001《传感器主要静态性能指标计算方法》标准与企业测试指导需求,制定磁电式ABS传感器性能测试总体技术方案,检测参数包括最大电压(Vmax/mV)、最小电压(Vmin/mV)、电压幅值(V/mV)、有效幅值(Ve/mV)、感应电压频率(fP/Hz)、冷态电阻(Rz/Ω)。

由式(2)可知,频率值f由车桥轮毂转速n与齿圈齿数m决定,而车桥主差速器输入端转速与轮毂端转速的减速比为1∶3,因此设定差速器输入端转速和激励齿圈的齿数即可验证测试频率准确性。

根据性能测试需求,设计了基于PC控制的磁电式ABS传感器在线综合性能检测系统,系统由机械平台、硬件系统、检测软件3部分构成[7]。

2.2 系统硬件模块设计

图2为硬件结构原理图,硬件设计基于模块化设计思路,以工控计算机为运行载体,子模块按功能定义划分为数据采集与信号处理模块、运动控制与反馈模块、电压分压与电阻测量切换电路、数字信号输入与输出电路、装夹气路与辅助回路等模块。

图2 系统硬件原理图

数据采集与信号处理模块:针对ABS传感器信号输出响应快、幅值小的特征,采用基于中断方式的高速数据采集,首先将数据保存在FIFO中,根据硬件的不同,设置当FIFO半满或全满时产生一个中断,接收到中断信号后发送不同的事件通知用户当前的采样状态,即使能事件通知方式。数据采集卡选用研华PCI-1716,自带16位A/D转换器,提供16路单端式/8路差分式AI通道,16路DI/DO通道,最高采样速率可达250 kS/s。

运动控制与反馈模块:上位PC通过USB11A转接模块同MOVIMOT变频器相接,再通过配套电缆连接交流电机,通过上位PC设置遵循于SEW变频器的MOVILINK协议并进行通信,采用3个过程输出数据(用户数据 PDU):PO1控制字、PO2转速、PO3斜坡,图3为上位机同变频器数据通信的命令格式。

图3 通信命令格式

图中,SD1、SD2为起始标记位,设置02hex表示上位机输入信号至变频器,1Dhex表示变频器输出信号反馈回上位机;ADR为地址位,设置01hex;TYP为用户数据类型,设置85hex表示非循环通信;PDU为用户输入数据;BCC为块校验字符,为前项所有字节异或(XOR)。

电压分压与电阻测量切换电路:根据性能指标分析,传感器待检测电参量主要为输出电压值、冷态电阻值两类。为了兼顾两类不同的电参量检测,设计了一套基于继电器控制的切换电路,根据测试项目灵活切换实现性能的综合检测。

输出电压,是指传感器工作时输出的感应正弦电压信号,其变化趋势参照图1。冷态电阻,是指在未工作状态下传感器输出端子处的电阻值,测试时需外加激励源。文中设计了电压电阻测量切换电路,采用电阻分压测试法串联一个精密电阻同传感器构成串联电路。测量时在传感器和精密电阻两端输入5V线性电压,通过间接测量电阻两端的电压,经分压计算获得ABS传感器冷态电阻值[8]。

数字信号输入与输出电路:由于传感器工作时输出信号幅值较小,响应速率快,生产车间各类电信号掺杂较为复杂,因而为了提取采样信号中的有效信号,设计了基于RC网络和集成运放的有源滤波电路,减少采样信号中的高频杂波信号,提高微弱感应信号的信噪比。此外,为减少供电电源以及系统共地信号掺入的干扰源,采用隔离变压器将数据采集与运动控制隔离的方法,且选用双绞磁屏蔽线作为感应电压信号的传输线,以降低电机运行时产生的高频干扰对感应信号的影响[9]。

2.3 检测软件功能设计

检测软件采用上、下位机的分布式结构布局,上位机软件以LabVIEW为开发平台,基于柔性开发思想实现功能检测,下位机则通过RS232串口通信实现对步进电机转速信号输入及反馈信号读取。

如图4所示,系统开启自检,等待车桥到位。车桥定位后,进入检测模式,读取性能参数指标。检测模式采用多线程控制,分为检测线程和辅助线程,检测线程根据测量项目需求依次完成车桥左、右工位传感器冷态电阻、工作电压的检测;辅助线程负责数据采集、运动控制、状态实时监控等功能。待功能项检测完毕,系统将根据实测值与读取参数对比分析,给出测试结论和报告,并将测试参数和数据上传至质量管理数据库以供追溯。测试结束,系统复位,等待下一轮测试。

为了提高感应电压测量准确度,在硬件滤波的基础上采用了基于三次样条拟合的软件滤波方法,通过下式对测量数据进行拟合:

图4 软件测试流程图

式中:p——平衡参数,取值为6;

wi——权重的第i个元素;

yi——电压U的第i个数据;

xi——时间t的第i个数据;

f″(x)——三次样条函数f(x)的二阶导数;

λ(x)——分段常量函数。

式中λi为平滑的第i个数据。

3 测试结果及数据分析

3.1 系统标定

构建并完成检测系统调试后,为确保系统的测量准确度,需对系统进行标定实验,以验证系统检测参量的准确性[10]。针对电压测量范围,采用静态特性标定方法,选择准确度为0.1%的数字式电压表作为标定工具,标准电压输出源电压范围为0~5V,间隔为0.5V。表1为电压标定实测数据。

表1 电压标定数据

结果表明:系统电压测量误差<0.2%,给定信号的输入与输出呈线性关系,满足检测要求。

3.2 性能测试实验

在完成系统标定的基础上,选取某型已装配好的磁电式ABS传感器的后车车桥进行ABS性能检测,单边轮毂测试时间为2 s,齿圈齿数为42齿,电机转速为400 r/min,非测试轮毂采用气缸抱死。图5为ABS传感器性能测试曲线。

图5 性能测试曲线

表2 ABS传感器性能测试结果

表2为ABS性能测试结果,该传感器最大电压为1043mV,最小电压为906mV,两者之差为137mV,表明该传感器所检测的轮毂齿圈装配存在一定范围的偏心,但偏差值在装配质量要求范围之内。感应电压频率为108.55Hz,冷态电阻为1 404Ω,符合该传感器性能检测要求;齿轮转速2.58 r/s,综合性能测试合格;产品单次安装测试节拍小于15 s,满足生产工艺要求。

3.3 测量系统分析

为了验证系统测量数据的可靠性,依据JB/T 10633——2006《专用检测设备评定方法指南》[11],采用测量系统分析(MSA)对所测得的电压值、电阻值的重复性进行定量分析,以实现产品质量管理的六西格玛精髓,即“以数据驱动管理”。

重复性是指同一操作者使用同一套测量设备,对同一被测件的同一特征在较短的时间间隔内进行多次测量,所测数据的一致性,其误差全部由测量设备固有波动引起,因而又称之为设备波动(equipment variation,EV)[12]。

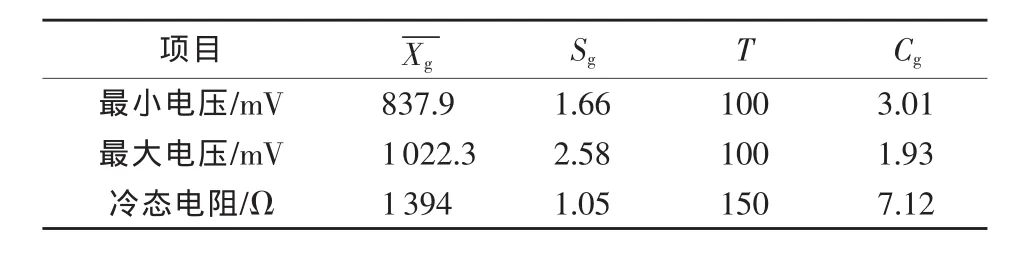

针对同一ABS传感器进行了n次重复性测量,根据测得值Xi计算出平均值再由Xi和计算出标准偏差Sg,最后由公差T和Sg计算出测量能力指数Cg,该项指标反映了随机误差对测量过程的影响。针对新系统的验收,要求其各项检测项目的测量能力指数Cg均大于1.67,方可评定该系统验收合格,可投入生产检测。

式中:Xi——单次测得数据;

n——测量次数;

T——合格公差。

表3、表4为同一ABS传感器30次重复性测试数据和误差分析数据。

根据表4测试结果可知,电压、冷态电阻测量项的测量能力指标Cg均大于1.67,符合JB/T 10633——2006规定的验收要求。

表3 重复性测试数据

表4 重复性测试结果

4 结束语

设计了一套车桥ABS传感器综合性能检测系统,对其电压幅值、频率、有效值、冷态电阻等电信号量进行检测,实现对车桥ABS传感器整体装配质量的评判。

经测试数据分析,系统可独立完成后车车桥左、右工位ABS传感器的性能检测,单工位传感器测试节拍<15s,单项性能测量能力指标Cg均符合JB/T 10633——2006中对新设备的验收要求。该系统的研制成功并投入生产检测,有助于推动国内车桥ABS传感器整体质量的提升,为同类产品的性能检测系统开发、性能评定提供了一定的理论依据。

[1]宋健,王伟伟,李亮,等.汽车安全技术的研究现状与展望[J].汽车安全与节能学报,2010,1(2):98-106.

[2]田锦明,龚成龙,纪林海,等.基于LabVIEW的汽车轮速传感器测控系统设计[J].仪表技术与传感器,2010(6):21-24.

[3]陈永良,陶贤华,陶开胜,等.基于LabVIEW的汽车轮速传感器检测台设计[J].仪器仪表用户,2011(6):28-30.

[4]孙骏,陈彦夫.汽车ABS轮速传感器性能测试系统的研究[J].汽车工程,2007,29(8):698-699.

[5]殷苏民,陆文俊,江煜,等.霍尔式轮速传感器功能测试系统设计[J].传感器与微系统,2014,33(6):90-92.

[6]黄安贻,张旭梅,郑美如,等.新型ABS车轮轮速传感器[J].测控技术,2005,24(6):14-17.

[7]于连栋,费业泰.位移传感器动态准确度实验系统的研制[J].工具技术,2002,36(5):34-36.

[8]张正勇,张耀华,焦正,等.半导体氧化物气体传感器测试新原理与方法[J].传感技术学报,2000,13(2):106-110.

[9]刘文静,王民慧,汪亚霖,等.强磁场下微弱信号检测系统设计[J].传感技术学报,2013,26(6):865-870.

[10]江文松,罗哉,陆艺,等.制动间隙自调臂单向离合器的测试技术研[J].机械传动,2014,38(5):11-14.

[11]JB/T 10633—2006专用检测设备评定方法指南[S].北京:机械工业出版社,2006.

[12]马逢时,周暐,刘传冰.六西格玛管理统计指南-MINITAB使用指导[M].北京:中国人民大学出版社,2007:348-358.

——走进广东富华重工制造有限公司