高速精密加工中心电主轴的加工技术研究

李有新 王全顺 李阳

摘 要:电主轴是高速精密加工中心的核心部件,是影响机床可靠性的重要部件。从电主轴的热处理方式、机加工工艺、组装工艺和运转试验方面对电主轴加工技术作了深入研究。

关键词:电主轴;热处理;动平衡;运转试验

中图分类号:TG659 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.07.072

电主轴是高速精密加工中心中最主要的核心部件之一,决定着高速精密加工中心的可靠性。高速精密电主轴自身的精度要求为μm级,比如主轴锥孔对轴径的径向跳动跟部为0.002 mm,距主轴端面300 mm处0.005 mm,主轴支撑轴径圆度为0.001~0.002,主轴轴径精度等级为IT2级等。电主轴自身的精度误差和微量的变形是控制的关键,因此,电主轴加工技术应从热处理方式、加工工艺方案、检测方法、装配工艺和运转试验等方面研究。

1 热处理

主轴材料选用12CrNi3合金渗碳钢,其在淬火低温回火或高温回火后都具有良好的综合力学性能,且低温韧性高、缺口敏感性低、切削加工性能良好、退火后硬度低、塑性好。

采用锻造毛坯,热处理方法为:锻造后进行正火处理→出车后进行高温时效处理→主轴轴颈、主轴7∶24锥孔进行渗碳处理,渗碳层深度为1.7 mm→主轴轴颈、主轴7∶24锥孔进行淬火处理,淬火硬度为HRC59,并进行主轴热处理、切片实验→进行喷砂处理(左端凸键部分和各空刀槽处喷细砂)→主轴粗磨后进行油中定性处理→电主轴锭子加热和主轴进行热装配。

2 机加工工艺

内藏式高速电主轴的结构特点决定了主轴加工工艺的特殊性。为了避免电主轴在热装转子过程中发生热变形而造成回转精度损失或因装配误差而造成主轴转子组件不平衡,电主轴转子必须先与机床主轴装配在一起,再进行精加工。

主轴各轴径、内孔(包括锥孔)留精磨量,上芯轴,找正:按转子内径实测值配磨外圆,要求过盈量在0.07~0.09 mm的范围内。

将平衡盘和转子与主轴一起热装,并热装电机转子:将平衡盘与转子一同加热(加热温度为180~200 ℃,并保温1 h,将转子从加热炉中取出时,必须确认转子的温度是否在允许加热的温度范围内);将主轴提前垂直安放在平台上的支撑具上,加热后的平衡套、主轴转子和平衡盘依次热装至主轴上(待工件冷却后转机加);半精磨、精磨转子(含平衡盘)、主轴内孔、轴颈和7∶24锥孔(7∶24锥孔要在轴线A—B基准的径向跳允差主轴端面处0.001 5 mm,距主轴端300 mm处0.004 mm)。

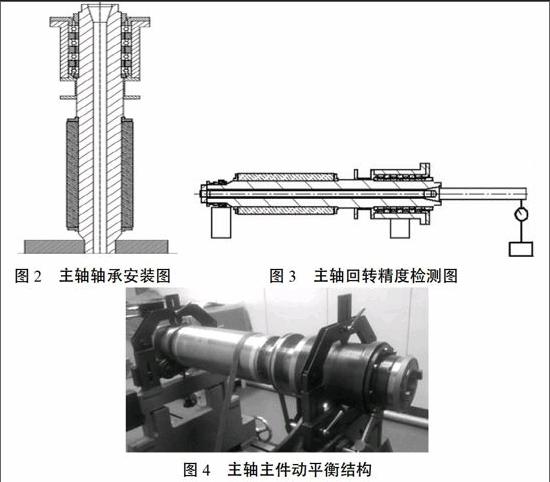

3 电主轴部件的组装工艺

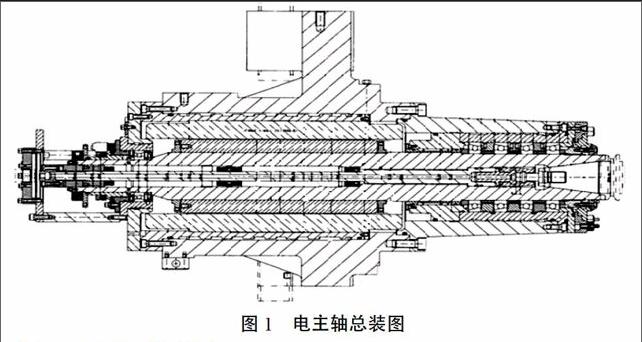

内藏式高速电主轴的最高转速达12 000 rpm,采用前端完全固定,后端浮动的轴承支承方式,其总装配图如图1所示。前端四列背对背前角接触球轴承,主轴的径向和轴向全部固定,后端选用圆柱滚子轴承,轴承内圈、滚子可与主轴一起沿着外圈滚道作轴向移动,减小了热伸长对主轴的影响,精度保持性好。根据设计特点,装配中要解决的关键问题是轴承预紧力、前后轴承的温升、主轴的动平衡、定子和冷却套的热装、油气润滑装置和冷却套的防漏等,并确定装配工艺规范。

3.1 确定轴承预紧力

主轴轴承预紧力与机床主轴转速、刚度和载荷有关,轴承预紧力的增加可提高主轴的刚度,但轴承滚道摩擦、损耗等会产生热量。如果热量无法及时散发,则会严重影响机床精度,因此,轴承预紧力应通过测试或试验确定。根据多次反复试验,并参考国内外电主轴轴承预紧力的研究结果,确定预紧量为0.002~0.005 mm。通过实测同组同向轴承内、外环高低差值,可确定内、外隔套的高低差,并通过精密配研得出,隔套两端面平行度允差为0.002 mm。

3.2 主轴的装配

主轴的装配如图2所示。

主轴装配的具体流程有以下8步:①主轴轴承与主轴轴颈配合公差过盈为0.002~0.005 mm,可通过主轴与主轴轴承实测值配磨保证;②轴承安装前涂SBU15锂基润滑脂,填充量为轴承游隙的1/3;③安装轴承前,主轴应垂直固定在操作平台的支撑具上,并根据机加提供的标记确定主轴锥孔对应轴线跳动的高点,且轴承内环高点装配时应与此点对齐,并与轴承外环标志对齐;④安装时,必须用轴承加热工具加热安装,加热温度为50 ℃;⑤轴承、隔套依次按标记位置安装在主轴上,并按顺序用安装套轴向平敲轴承和隔套,确保轴承各结合端面紧密贴合;⑥安装隔套时,不仅要保证隔套自身油气孔不堵,还必须保证在隔套油气润滑孔与套筒位置正确的前提下安装主轴套筒;⑦安装主轴螺母;⑧调整主轴组件的回转精度。

图3为主轴回转精度检测图,由此可见,应满足如下要求:①主轴锥孔轴线的径向跳动的根部允差为0.002 mm;②距主轴端面300 mm处的差允为0.005 mm;③主轴的轴向窜动允差为0.002 mm;④主轴后轴颈的径向跳动允差为0.02 mm。

3.3 主轴组件动平衡

主轴组件的动平衡结构如图4所示。

在主轴组件动平衡方面,应注意以下2点:①装配主轴拉刀杆和相关旋转零件,蝶形弹簧各面涂耐高压含MoS2油脂,以提高蝶形弹簧接触面间的耐磨性;②主轴组件动平衡调整:主轴部件以前端支撑套和后端轴承外环为支撑,皮带传动可对主轴部件进行动平衡调整,并在电机转子两端平衡盘上配重,从而保证主轴旋转部件不平衡量为0.5 g。

4 主轴运转试验

主轴运转试验分为以下5步:①在主轴箱试车具上进行油气润滑装置参数的调整,并检测轴承温度变化后的精度。②主轴应从最低转速起,依次进行低、中、高速运转,在最高速度运转时,时间不能<20 min,从而使主轴轴承达到标准温度,且应在靠近主轴定心轴承处测量温度和温升,温度不可超过60 ℃,温升不能超过30 ℃。③主轴运转应平稳,不应存在尖叫声和冲击声,主轴噪声不应超过78 dB。④主轴松拉刀机构试验。松、拉刀力应满足设计要求,用拉刀测试仪检测主轴拉刀力,拉刀力满足1 400~1 600 kg的要求,松拉刀主轴轴向移动量不超过0.15 mm。⑤复检主轴精度符合回转精度的要求。

5 结束语

高速精密加工中心电主轴加工技术是一项创新性设计,每个企业都在不断地实践中根据自有的加工、检测、实验设备和技术手段总结经验。根据上述步骤加工组装的电主轴,经过性能试验测试和用户反馈,主轴锥孔对轴径的径向跳动跟部为0.001 6 mm,距主轴端面300 mm处0.004 mm,主轴支撑轴径的圆度为0.001 4,其精度指标达到了高速精密加工中心的要求。

参考文献

[1]肖曙红,张柏霖.高速电主轴关键技术研究[J].组合机床与自动化加工技术,1999(12):5-10.

[2]欧益宝,左健民.高速加工技术与电主轴[J].现代制造工程,2002(06):104-106.

〔编辑:张思楠〕

Abstract: The electric spindle is a core component of the high-speed precision machining centers, is an important component affecting the reliability of the machine. From spindle heat treatment, machining process, assembly process and running tests in terms of electric spindle machining techniques were studied.

Key words: electric spindle; heat treatment; balancing; running test