隧道掘进机刀具破岩综合试验台电气系统的研制

王国政,王国涛

(中铁工程装备集团盾构制造有限公司,河南 郑州 450016)

0 引言

随着地下空间建设的蓬勃发展,TBM法在国内得到了迅速发展。TBM法已成为隧道、地铁、水利水电等地下工程施工的主要施工方法之一[1]。TBM设计和使用的关键理论是其刀盘上的滚刀与岩石的相互作用理论。研究滚刀的破岩规律,尤其是滚刀作用下岩石的裂纹扩展机制,滚刀与岩石的相互作用力、贯入度等对合理的刀具选择与刀盘布置及提高TBM的掘进能力,具有重要意义[2]。国内外学者,特别是破岩设备厂商,在压头静力侵入岩石试验的基础上,对滚压破岩作了大量研究。张照煌等[3]从滚刀运动学出发,研究滚刀结构参数对切削过程的影响,并就滚刀回转切削时内外侧的切削轨迹进行分析。宋克志等[4]、杨金强[5]、丁俊宏等[6]通过大量的实验及理论分别就滚刀对地质条件的适应性、切削力及结构参数、地质参数的关系进行了研究。可以看出,近年来,刀盘刀具破岩能力与刀盘扭矩、刀盘转速、推力、侵深等因素相互影响方面的研究比较少。本文重点介绍该刀具破岩检测试验台的电气系统方案及实现功能情况。

1 刀具破岩试验台

该试验台主要由结构本体、液压系统及电气系统3部分组成。

1)结构本体。移动导向、主驱动、固定导向、刀盘、转轴支座及皮带机。

2)液压系统。液压泵站、推进系统及刀盘驱动系统。

3)电气系统。刀盘电机控制系统、油缸推进控制系统及皮带机控制系统。

刀具破岩试验台总成如图1所示。

图1 试验台总成图Fig.1 Assembly of test bench

掘进切削实验平台通过控制油缸的同步推进,推进速度可调,刀盘转速可调,再配合声发射系统及高速摄像机,可进行刀盘刀具的连续破岩指标测试及刀具的单项指标测试。生成掘进中的转速-扭矩曲线,推力-侵深曲线为盾构刀盘刀具数字化设计提供依据。

2 电气系统

2.1 试验台供配电系统

考虑到试验台中所用电机均为三相异步电动机,电机采用直接启动或软启动器启动,在工作过程中存在较大无功功率。若不进行无功补偿,会造成用电负荷增加,影响实验室其他实验设备。故考虑通过并联电容器补偿无功功率。

试验台动力电有实验室变压器分出独立380 V供电,无功补偿需将功率因数补偿到0.9以上,故需考虑试验台所需分配的变压器容量及需添加的补偿电容器大小。

2.1.1 刀盘试验台总负荷计算

刀盘电机160 kW。

推进电机75 kW。

补油泵电机5.5 kW。

皮带机电机5.5 kW。

总有功功率=160+75+5.5+5.5=246 kW。

补偿前功率因数为0.75。

2.1.2 变压器容量计算及补偿计算

2.1.2.1 试验台计算负荷

在负荷计算中,电力变压器的功率损耗可按下列简化公式近似计算:

有功损耗ΔPT≈0.015 S30;

无功损耗 ΔQT≈0.06 S30。

式中为变压器二次侧的视在计算负荷。

变压器低压侧有功计算负荷P30=246 kW。

无功计算负荷Q30=P30×tan arccos 0.75=217 kvar。

2.1.2.2 补偿前变压器所需的容量

2.1.2.3 平均功率因数

本系统中主要的无功功率的产生是由于交流异步电机实际负荷低于额定负载所至。异步电机在额定负载时的功率因数较高,为0.85~0.89,而空载或轻载时的功率因数只有0.2~0.3。但轻载时的功率因数低,此时的电流值也小,所以计算电机最大需要补偿的无功功率不能简单地取空载时的无功功率。根据经验值通常可以75%负荷时为计算点。本设计取补偿前的功率因数平均为0.75。

按规定,变电所高压侧的cos φ≥0.9,考虑到变压器本身的无功功率损耗ΔQT远大于其有功功率损耗Δ PT,一般ΔQT=(4~5)ΔPT,因此在变压器低压侧进行无功补偿时,低压侧补偿后的功率因数应略高于0.9,这里取 cos φ'≥0.92。

要使低压侧功率因数由0.75提高到0.92,低压侧需装设的并联电容器容量

由于配置电容器组多为整数,这里取QC=120 kvar。

补偿系统分为6组20 kvar电容器组。

2.1.2.4 补偿后变压器的容量和功率因数

补偿后变压器低压侧的视在计算负荷

通过计算分析,试验台在工作过程中需保证从变压器分得容量必须在264.4 kVA以上。从变压器引入动力电的电源分配情况如图2所示。

图2 动力分配图Fig.2 Power distribution diagram

380 V动力电经过控制变压器,给接触器、照明提供220 V控制电;经过直流电源给PLC、继电器、传感器提供24 V控制电。

刀盘电机选用施耐德ATS48C41Q软启动器启动电机,有效降低启动瞬间峰值电流,从而避免对电机及电网的冲击。推进电机选用施耐德ATS48C17Q启动。皮带机电机功率小,选用接触器直接启动方式。

2.2 试验台控制系统

目前市场上可编程控制器种类繁多,综合分析各品牌PLC的优缺点。西门子PLC通讯控制是其强项,指令较少,程序相对简单,模拟量模块较之其他主流PLC价格相对便宜[7]。故该试验台控制系统选用西门子300控制器做为主站,倍福控制器和阿托斯油缸控制器做为从站联合组成[8]。

西门子300安装于电气控制柜中,主要控制电机启动,采集传感器信号,控制电磁阀;倍福安装于琴台内,通过数字量输入通道采集琴台按钮输入信号,通过输出通道控制按钮灯的闪烁状态,模拟量输入通道采集电位计输入0~10 V电压值,通过Profibus传输到配电柜PLC参与控制,阿托斯控制器采集油缸的压力、位移等信号,控制油缸同步推进。

PLC通过网线与上位机电脑连接并进行数据传输,将逻辑运算结果在上位机上显示[9]。并采集上位机触屏输入的数据参与控制。数据采集控制系统如图3所示。

图3 控制系统原理图Fig.3 Principle of control system

2.2.1 信号检测

在主驱动泵和推进泵处,设置有高压口压力传感器,通过4~20 mA电流传送给 S7-300进行采集、处理、运算[10]。运算结果经网线传送至琴台上位机显示。

在主驱动和推进系统高压油回路中设置有过滤器堵塞检测压差传感器,当过滤器堵塞时,采集进来的数字量经PLC采集并在上位机给出报警信息,提示设备操作人员进行处理。

在试验台工作时,会产生大量热量使液压油温度升高,温度过高的液压油会对液压泵及其他液压精密阀组造成损坏,因此该试验台配备有主驱动刀盘温度传感器和油箱温度传感器,通过4~20 mA电流传送给PLC进行采集、运算。经过网线传输将液压油温度实时在上位机中显示并发出报警信息,提醒操作人员注意和采取相应措施。

为达到试验目的,采集精确的推力,并利用PID反馈控制油缸精确同步。设计在4组油缸分别装有有杆腔压力传感器、无杆腔压力传感器和位移传感器,通过模拟量信号4~20 mA电流传送给PLC模拟量通道进行采集[11],参与油缸同步反馈控制,并通过网线在上位机上显示。

在主驱动减速箱上,设置有转速接近开关。在主驱动运转时通过测量齿数将采集到的电压信号传输到图尔克转速监控器,再通过转速监控器将采集的脉冲信号转换为4~20 mA的模拟量信号,提供给PLC模拟量输入进行采集转换,并在上位机显示出来且参与程序的逻辑运算。刀盘的速度检测电路如图4所示。

图4 刀盘转速检测原理图Fig.4 Schematic diagram of testing of cutter head rotation speed

2.2.2 速度控制装置

为满足试验需求,刀盘速度有2种控制方式,通过琴台拨动开关来对2种速度控制模式进行切换。

一种为放大板VT3000进行控制,在电气控制电路中,设置有速度控制使能继电器,当速度控制允许的情况下,放大板使能端得电,放大板工作。通过S7-300上面的模拟量输出模块,输出-10 V到+10 V的电压,作为放大板的输入信号;当输入0到-10 V时,左旋转通道激活,输出的电流值与电压成正比,当输入0到10 V时,右旋转通道激活,输出的电流值与电压成正比。比例电磁阀的开口度与阀的电流成正比,因此管路的流量受到控制,最终控制了刀盘的转速。电气控制电路原理图如5所示。

另一种为转速显示屏输入,通过工业电脑输入转速值(0~6 r/min)。将输入转速值与实际测量算的转速值进行比对,通过PID反馈控制[12],不断调整PLC输出到比例阀的电流大小,通过实时调整比例阀的开口度,调节刀盘转速,使转速无限趋近与输入转速值。

图5 刀盘速度电位计控制原理图Fig.5 Schematic diagram of potentiometer control of cutter head rotation speed

3 试验台逻辑功能

根据试验台需要完成的试验和采集相关数据的需求,系统安装多个压力传感器、过滤器、温度传感器。通过PLC数据传输模块采集,参与运算处理,运算结果通过以太网通讯在上位机上显示。在液压回路中相应安装电控调节阀、溢流阀、比例调速阀,通过PLC输出和放大版输出来控制相关电磁阀的精确动作[13]。

为计算准确的推力,消除刀盘和油缸自重的影响,考虑设计2种工作模式:水平状态和竖直状态。根据实际试验的需要,2种工作模式可通过上位机触屏按钮进行切换。水平状态为模拟TBM施工过程,测算推力过程可消除刀盘自身重力影响。

在不同的地质情况下,TBM在施工时刀盘扭矩和油缸推力不尽相同,为使实验台更好地为具体设计制造提供理论依据,在电气控制中编写相应程序来选择油缸和马达的动作数量。4组油缸中可选择两组同时动作另外两组油缸浮动或四组油缸同时动作。4个马达可任意选择动作数量。选择开关设置为上位机触屏按钮,当通过上位机选择油缸和马达动作数量后,数据通过以太网传输到PLC,控制相应输出点状态,控制相应阀组的失电状况。从而达到所选工作模式。

推进过程:在推进开始前也就是上电后,先检测油缸是否同步,如果不同步,上位机给出报警信号,油缸控制系统给出油缸伸出信号,使油缸伸出到初始位置。再根据上位机给出的信号选择不同的工作模式(竖直模式和水平模式);4根油缸同时动作模式;2根动作2根浮动模式。然后再执行相应的推进操作。

推进过程中按下推进按钮,油缸开始推进,比例伺服阀得电,4个电磁球阀得电,通过电位器调节推进速度。

刀盘旋转过程:根据报警信息,排除电气控制相应故障点。启动主驱动电机,选择转速调节模式,选择刀盘顺时针或者逆时针旋转,启动刀盘旋转,调节转速。

试验中传感器信号和通过程序计算的相应试验参数在上位机电脑上显示,显示界面如图6所示。

图6 上位机主界面显示Fig.6 Main interface of PC

4 试验台完成试验

4.1 试验1:TBM切削试验

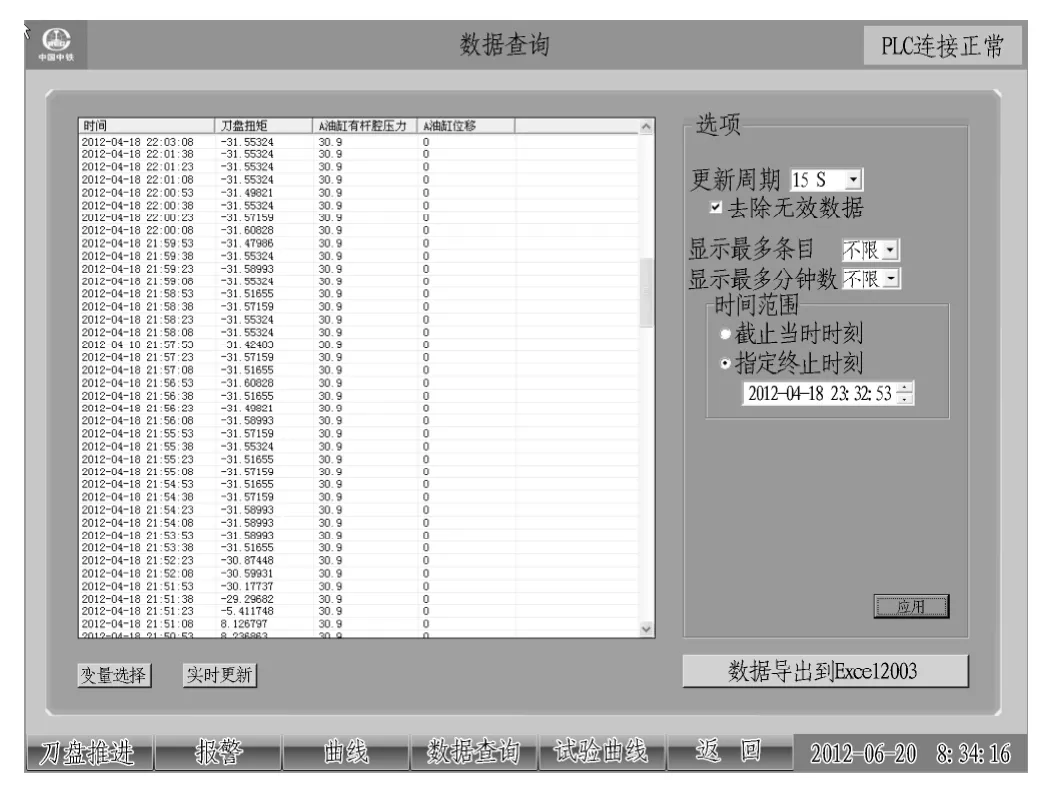

水平状态工作模式,模拟TBM掘进原理进行设计。在试验中,刀盘扭矩、转速、贯入度、推进力等参数通过PLC逻辑运算经以太网传输能动态自动存储到上位机Excel表中。显示界面如图7所示。

图7 数据查询记录Fig.7 Data query log

4.2 试验2:推力-扭矩试验、转速-扭矩试验

通过选择不同试验模式,形成推力-扭矩试验和转速-扭矩试验,试验曲线在上位机上动态显示,方便直观地看出不同推力、转速下扭矩的大小。实验数据动态存储到Excel表格中。显示界面如图8所示。

4.3 试验3:恒转速推力-侵深试验

转速通过电位器调节或者显示屏输入保持恒定,通过试验形成推力-侵深曲线,试验数据能动态存储到Excel表格中。显示界面如图8所示。

图8 上位机曲线界面显示Fig.8 Curve display interface of PC

5 结论和讨论

该电气控制系统已在国家重点实验室刀具检测试验台上成功运用,并通过实验达到了预期目的。实验过程中,可以通过模式转换消除刀盘和油缸自重的影响,得到更精确的数据。同时可根据实验土质不同,选择马达和油缸动作的数量,记录针对性的数据。数据可通过PLC传输到工业电脑,自动存储于Excel表格中存档,同时可生产刀具破岩时的压力、侵深、贯入度、扭矩等相应数据曲线,为后期盾构、TBM刀具选型提供依据。

随着盾构及TBM的使用越来越普及,针对不同地质情况量身定制刀盘及滚刀布置情况显得尤为重要。通过本试验台实验数据,可以为滚刀选型及配置提供相应的数据支持。当然,本项目仍存在以下问题,本文仅有数据曲线,缺少破岩瞬间画面直观显示,后期可以考虑添加声发射系统,高速摄像机等。

[1] 张凤祥,朱合华,傅德明.盾构隧道[M].北京:人民交通出版社,2004.(ZHANG Fengxiang,ZHU Hehua,FU Deming.Shield tunnel[M].Beijing:China Communications Press,2004.(in Chinees))

[2] 张照煌.盘形滚刀与岩石相互作用理论研究现状及分析[J].工程机械,2009,40(9):16 - 21.(ZHANG Zhaohuang.Present situation and analysis of interacting theory between disc hob and rock[J].Construction Machinery and Equipment,2009,40(9):16 -21.(in Chinese))

[3] 张照煌,纪昌明.全断面岩石掘进机盘形滚刀刃破岩点弧长的解析解及应用研究[J].应用基础与工程科学学报,2009,17(2):265 - 273.(ZHANG Zhaohuang,JI Changming.Full face rock tunnel boring machine disc edge broken application research and analytical solution of arc length of rock bit[J].Journal of Basic Science and Engineering,2009,17(2):265 -273.(in Chinese))

[4] 宋克志,袁大军,王梦恕.盘形滚刀与岩石相互作用研究综述[J].铁道工程学报,2005(6):66 - 69.(SONG Kezhi,YUAN Dajun,WANG Mengshu.Study review on the interaction between dick cutter and rock[J].Journal of Railway Engineering Society,2005(6):66-69.(in Chinese))

[5] 杨金强.盘形滚刀受力分析及切割岩石数值模拟研究[D].北京:华北电力大学能源动力与机械工程,2007.(YANG Jinqiang.Stress analysis of disc cutter and cutting numerical simulation study of rock[D].BeiJing:School of Energy Power and Mechanical Engineering,North China Electric Power University,2007.(in Chinese))

[6] 丁俊宏,金先龙,郭毅之,等.土壤切削大变形的三维数值仿真[J].农业机械学报,2007,38(4):118 -121.(DING Junhong,JIN Xianlong,GUO Yizhi,et al.Three dimensional numerical simulation of large deformation of soil cutting[J].Transactions of the Chinese Society for Agricultural Machinery,2007,38(4):118 -121.(in Chinese))

[7] 廖常初.PLC基础及应用[M].北京:机械工业出版社,2003.(LIAO Changchu.PLC application and basic[M].Beijing:China Machine Press,2003.(in Chinese))

[8] 蒲晓波.西门子PLC在盾构控制系统检测试验台的应用[J].隧道建设,2009,29(1):127 - 129.(PU Xiaobo.Application of siemens PLC in test-bed for shield machine control system[J].Tunnel Construction,2009,29(1):127 -129.(in Chinese))

[9] 谢希仁.计算机网络技术[M].大连:大连理工大学出版社,2002.(XIE Xiren.The technology of computer network[M].Dalian:Dalian University of Technology Press,2002.(in Chinese))

[10] 王也仿.可编程逻辑控制应用技术[M].北京:机械工业出版社,2003.(WANG Yefang.Programmable logic controller application technology[M].Beijing:China Machine Press,2003.(in Chinese))

[11] 田瑞庭.可编程逻辑控制应用技术[M].北京:机械工业出版社,1993.(TIAN Ruiting.Applied Technology of PLC[M].Beijing:China Machine Press,1993.(in Chinsee))

[12] 陈忠华.可编程控制器与工业自动化系统[M].北京:机械工业出版社,2007.(CHEN Zhonghua.Programmable controllers and industrial automation systems[M].Beijing:China Machine Press,2007.(in Chinese))

[13] 孙平.可编程控制器应用技术[M].北京:高等教育出版社,2002.(SUN Ping.Applied technology of PLC[M].Beijing:Higher Education Press,2002.(in Chinese))