抽油机横梁结构优化及工装配套

杨卫星, 王宝阳, 李乙朝, 李云涛

(吐哈油田公司机械厂,新疆 哈密 839009)

0 引言

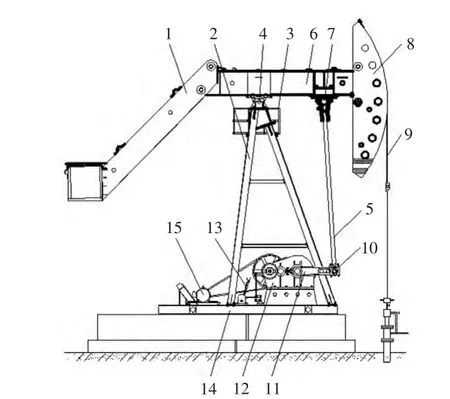

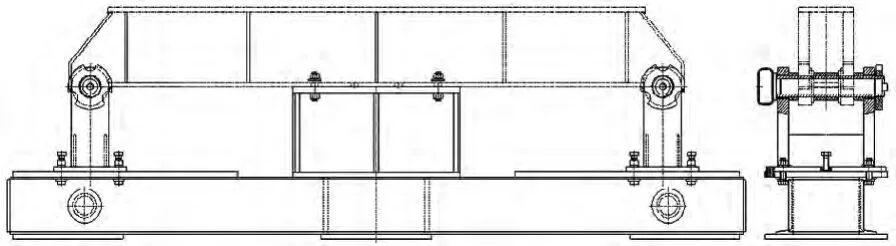

弯游梁抽油机是我厂抽油机中的主力产品,它以结构简单、能耗低等优点在吐哈油田广泛使用,其外形结构如图1。

图1 弯游梁抽油机结构图

其中横梁是弯游梁抽油机基础结构的关键部件,是抽油机四杆机构中驱动连杆的一部分,是传递动力的关键零件之一。其制造一般采用板材组焊、整体铸造和型材组焊加工等几种方式。横梁结构相对复杂,承载较大,特别对于前置式弯游梁系列抽油机用横梁来说,在现场运转过程还承受交变应力作用[1],易发生横梁摆动故障,对结构尺寸精度、强度及可靠性要求较高。此外抽油机横梁结构存在不足,造成组焊不便、加工效率低等问题,因此有必要对横梁结构进行优化,以及对其制造工艺进行研究。下面以14型弯游梁抽油机为例,开展横梁制作分析、结构优化及工装配套。

1 现状分析

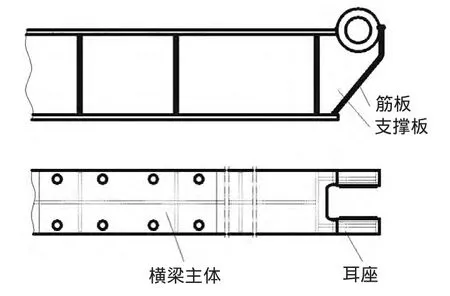

我厂常用的12、14、16型弯游梁抽油机横梁主体为钢板组焊而成的工字型结构件,中间通过螺栓与横梁轴承总成相连,两端则采用δ70 mm厚板加工而成的耳座,通过连杆销与连杆相连。常见横梁结构如图2所示。

图2 常见横梁结构

1.1 耳座制作工艺分析

目前我厂耳座制作流程为:下料→铣→钻→车。

工艺流程分析:耳座由70 mm厚钢板制成,利用火焰切割机下料,切割面精度参差不齐,且与基准面垂直度严重超差。由于采用火焰切割,耳座外形尺寸存在大小严重不均,最大差值达到了5 mm,对与横梁主体组焊加工造成较大影响。

因此,为保证横梁销孔圆柱度,下料要求单边增加5 mm的加工余量,然后再上铣床将外形加工至成功尺寸。由于铣床效率相对较低,每天可加工16件;火焰切割可下料80件,加上中心钻孔及车削孔,组焊前单个耳座平均工时1.1 h,如图3所示。

图3 组焊前耳座

1.2 横梁制作工艺分析

横梁制作工艺如下:下料→主体组焊→铣上平面→组焊耳座→镗削耳座销孔及内开尺寸。

耳座组焊前的内孔及连杆小头接触端面均留有余量,在耳座与主体焊接后,进行镗削加工,以保障两耳座孔的尺寸及定位精度。

而现场耳座与横梁主体焊接时,常采用以耳座周边加工面为定位基准,采用简易限位块方式进行定位在平台上组焊。由于定位精度差,常造成以下几个的问题:1)组焊后两耳座孔轴心偏差过大,镗削内孔时,加工余量不足,需要重新返工,造成浪费。2)耳座内开裆(见图2)加工后,由于垂直度精度偏差,为保证耳座对称度,造成加工后耳座厚度不均。3)由于耳座外侧为非加工面,组焊引起的垂直度精度差造成连杆销装配出现垫圈或销轴轴肩与耳座无法紧密贴合问题。

2 优化设计

针对以上分析,结合现场实际,对横梁结构优化提出以下两点依据:1)在不降低原结构强度的情况下,合理选用材料进行结构优化。2)耳座制作效率明显提升,降低成本。

2.1 耳座优化

根据优化依据,采用圆形结构耳座,选用无缝钢管φ168×40,20钢(常用料),这样其下料、加工及组焊等方式均发生变化。耳座制作流程:下料→车。

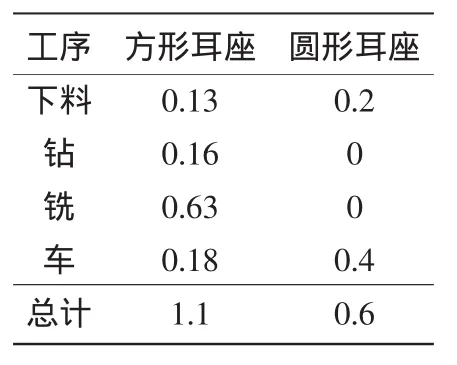

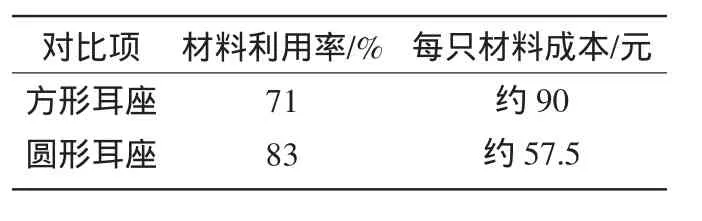

工艺流程分析:采用钢管材料,需用锯床下料,加工时只需采用效率高的车削方式。与方形耳座相比,可节约近50%的工时,见表1,单个耳座材料利用率得到一定提升,成本下降了1/3。

表1 优化前后单个耳座制作工时对比 h

2.2 横梁优化

在保证整体强度不受影响的依据下,横梁优化主体保持原结构不变,局部根据耳座的改变进行设计。为保证耳座连接强度,即要保证焊缝连接长度与原结构相当,因此加大了支撑板尺寸,并对筋板结构进行加长。

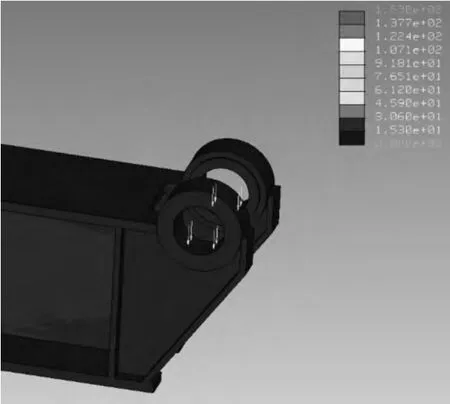

2.3 校核计算

结合14型设计计算资料,利用有限元分析软件,建立横梁模型,对耳座局部进行分析。结果如下:当连杆受拉时,横梁向下弯曲,耳座局部应力最大值为18.7 MPa;当连杆受压时,横梁弯曲,耳座局部应力最大值为48.5 MPa。最大应力与板材及焊缝的屈服强度(225 MPa)相比,安全系数达到4.6,满足受交变应力部件规定的安全系数3.5的要求,如图5、图6所示。

表2 优化前后耳座利用率成本对比

图4 优化后横梁结构

图5 连杆受拉时结构分析

图6 连杆受压时结构分析

3 耳座组焊工装设计

横梁主体主要在平台上组焊,尺寸精度能满足要求。存在问题主要在耳座与横梁的组焊上,从横梁工艺分析中可知,如何保证耳座组焊精度是耳座组焊工装研究重点。因此结合横梁制造特点,提出以下设计依据:1)以横梁上加工平面为基准,进行定位。2)保证耳座端面垂直度,确保连杆销贴合紧密。3)采用穿销轴方式,确保两耳座的同轴度,保证加工余量。

根据设计依据,最终设计横梁耳座组焊工装见图7。定位销满足了耳座同轴度要求,隔套保证耳座端面与孔的垂直度,同时便于横梁在工装的拆装。

图7 耳座组焊工装

4 应用情况

优化后横梁每件整体制造工时可减少2 h,配套到新制造抽油机共100台,现场应用70余台,运转1年来,效果良好。采用耳座组焊工装后,横梁组焊质量提升明显,没有出现返工等现象。目前所有横梁耳座的组焊均采用工装进行定位。

5结语

圆形耳座的应用,提高横梁整体制造效率,节约了成本。经过1a的应用,优化后横梁满足设计及现场应用要求。工装的配套,提高了横梁组焊质量,提高了横梁的互换性。

[1] 董世民,张士军.抽油机设计计算与计算机实现[M].北京:石油工业出版社,1994:56-58.

[2] 罗仁全,张学鲁,于胜存,等.游梁式抽油机节能机理及其典型构件分析[M].东营:中国石油大学出版社,2007.