国内销售的家纺产品主要质量问题分析

郭川川++++应楚楚

摘要

简要介绍了家纺行业的现状,分析了家纺产品主要的质量问题,并提出了建议。

关键词:家纺;质量问题;国内销售

1 引言

家纺产品是纺织产业最终产品的三大领域之一,其覆盖面包括传统的床上用品、毛巾、手帕等产品,也包括装饰及功能性较强的居室及布艺产品。由于其品类众多,我国相关家纺产品标准不尽完善,加上国内不同品牌经营者对家纺质量控制存在着差异,部分产品仍存在一些质量问题。本文汇总近三年各地质监工商部门及国家质检总局对家纺产品质量的抽查信息,分析存在的问题并提出建议。

2 现状

据统计[1-3],2012年,我国家纺行业1831家规模以上企业实现工业总产值2492亿元;2013年,我国规模以上1810家家纺企业实现主营业务收入2611.9亿元,同比增长8.1%,增速较为平稳,但较2012年降低3.7个百分点。2014年1—9月,家纺行业运行较为平稳,规模以上1807家家纺企业实现主营业务收入1885亿元,同比增长6.5%,增速较上年同期下降0.2个百分点;累计实现利润总额97.3亿元,同比增长11.9%,较上年增加3.3个百分点;利润率为5.16%,较上年同期增加0.25个百分点。这说明家纺行业效益和质量进一步好转。行业利润总额增长高于行业主营收入增长,企业利润率不断提高。这说明家纺企业在整个经济增速放缓的“新常态”下逐渐调整结构取得实效,更加注重企业质量和效益的提高。

当前,国内市场上流通的家纺产品,质监工商部门是主要的监管部门,其检验依据是产品包装或产品本身上明示的产品标准和国家强制性标准。产品标准包括内在质量和外观质量两部分,对家纺产品监管目前主要是内在质量的检验,较少涉及外观质量的检验。国家强制性标准包括产品的安全性能和使用说明两部分的考核;安全性能是指为保证纺织产品对人体健康无害而进行的检测,包括GB 18401—2010《国家纺织产品基本安全技术规范》和GB 18383—2007《絮用纤维制品通用技术要求》两个标准;使用说明则是确保向使用者传达的信息工具是正确的,能确保使用者安全使用产品,其强制性标准为GB 5296.4—2012《消费品使用说明 第4部分:纺织品和服装》。

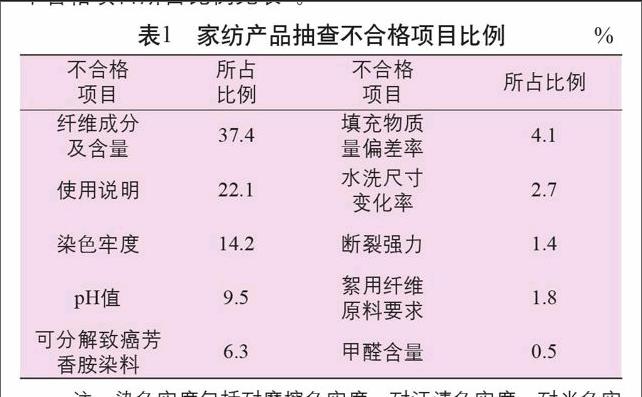

2012—2014年期间,对已公开的家纺质量抽查信息所做统计进行分析,在可统计[4]的共计1458批次产品中,批次不合格率为14.5%。不合格项目主要是:纤维成分及含量、使用说明、pH值、耐摩擦色牢度、可分解致癌芳香胺染料等。其中,纤维成分含量不合格的占比最大,为37.4%;其次是使用说明、pH值、耐摩擦色牢度和可分解致癌芳香胺染料,占比分别为22.1%、9.5%和7.2%。具体不合格项目所占比例见表1。

表1 家纺产品抽查不合格项目比例

注:染色牢度包括耐摩擦色牢度、耐汗渍色牢度、耐光色牢度、耐水色牢度、耐水洗色牢度等5项。

3 质量状况分析

3.1 纤维成分与含量

根据表1,纤维成分及含量在不合格项目中所占比例高达三成以上,主要表现在面料及填充物的纤维成分及含量与实际不符。

(1)标注的纤维名称及含量与实测结果不符

纤维名称及含量与实际不符主要有三点:一是纤维名称与实际不符,如某蚕丝被填充物标注为纯蚕丝,而实测结果为100%聚酯纤维;二是纤维含量与实际不符,如某提花四件套标签为49%棉51%粘纤,实测值为63.7%棉36.3%粘纤维;三是纤维名称及含量均与实际不符,如某四件套纤维名称及含量标签标注为60%棉40%粘纤,实测值为43.6%棉56.4%聚酯纤维。

(2)没有采用纤维的标准名称

标注的纤维名称与标准不一致主要表现在纤维名称未采用国家标准(GB/T 11951和GB/T 4146.1)规定的规范名称,采用了行业的俗名(如腈纶标注为人造毛)、商标名、不规范的名称或者标注了纤维名称的大类(如桑蚕丝标注了丝)。

家纺产品中的纤维名称及含量是表明产品内在品质的重要指标之一。如果标注内容与实际不符或者不规范,不仅能误导消费者,而且也会对消费者构成欺诈。造成此类问题的原因可能是商家为节省成本,用低廉的原料代替高价值的原料;也可能是在织造中纱线不合理配比所致;其他原因可能是为提高商品价格而虚标纤维成分及含量。

3.2 使用说明

依据表1,家纺产品使用说明不合格率所占比例约为22.1%,仅次于纤维成分及含量。其标识判定依据是GB 5296.4—2012《消费品使用说明 第4部分:纺织品和服装》和该产品所执行的产品标准规定。不合格项主要表现在维护方式、制造者的名称和地址、纤维名称等方面问题。

维护方式是指消费者洗涤维护家纺产品的方法,标注标准依据为GB/T 8685—2008《纺织品 维护标签规范 符号法》,其表现在洗涤符号及顺序错误,此外部分家纺产品还缺失维护方式。制造者的名称和地址[5]是指国内销售的家纺产品应标明承担法律责任的制造者依法登记注册的名称和地址,进口的家纺产品应标明该产品的原产地以及代理商或进口商或销售商在中国大陆依法登记注册的名称和地址,其错误主要表现在或者是制造者名称缺失或者是地址缺失。纤维名称主要表现在没有采用纤维的标准名称,见3.1中(2)说明。

依据《产品质量法》第二十七条规定:产品或者其包装上的标识必须真实。正确规范的使用说明有助于消费者理解和使用家纺产品,同时也有助于鉴别家纺产品质量,而不正确的使用说明可能会造成消费者使用不当,或者当质量问题出现时找不到责任方的情况,同时这也不便于市场监督。

3.3 安全项目

pH值、可分解芳香胺染料和甲醛是强制性标准GB 18401所考核的项目,三者总计所占比例为16.3%,其中pH值和可分解芳香胺染料不合格比例较高。

(1)pH值

pH值是指水萃取液中氢离子浓度的负对数[6],也就是检测家纺面料水萃取液的pH值来衡量其结果高低。依据表1,pH值不合格有着较高的比例,残留在家纺面料中的pH值超出规定范围后会影响人体健康安全。家纺产品最终的pH值是由面料各个生产环节来确定的,包括前处理中退浆、煮练、漂白、丝光等环节,如对棉进行丝光处理需要加入大量的碱剂;染色印花中染色环境、固色、还原及清洗等过程,如棉染色时一般需要碱性环境,而羊毛染色时一般在酸性环境下上染;此外还包括后整理过程中用到的酸碱性不同的整理剂。

在实际生产中,有部分企业为了方便测试,用pH试纸测试面料溶液中的pH值,这会与标准规定的电化分析法测试出来的结果存在较大的差异,这也是生产控制过程中造成pH值不合格的原因之一。此外在对标准的理解上也会造成一些家纺产品不合格。如蚕丝被产品标准[7]中规定填充物为4.0~8.0,GB 18401规定B类指标为4.0~8.5,A类指标为4.0~7.5。由于产品是按件标注一种类别,所以对胎套的pH值二者存在着差异。如果只重视GB 18401的技术要求而忽视了产品标准的规定,这也会对实际的产品质量产生影响。

(2)可分解芳香胺染料

一些偶氮染料在使用时能够分解并释放芳香胺类化学物质,其中部分对人类和许多动物有致癌作用。目前可能分解出24种致癌芳香胺中的一种或多种的偶氮染料已经被国家强制性标准GB 18401所禁用。从表1中看出,可分解致癌芳香胺染料不合格比例占了6.3%,这也说明有一部分家纺企业使用了不合格的染料,如果家纺面料在染色或印花中使用了禁用偶氮染料基本上是不可挽回的。此外在生产过程中染料放置不合理或染色设备处理不干净,与别的可能含禁用偶氮染料的产品混杂在一起,也可能会出现产品不合格。除了染料外,家纺产品所用到的如缝纫线、花边等配饰物,也可能会造成产品不合格。

(3)甲醛含量

甲醛是一种无色、具有刺激性气味且易溶于水的有机物,具有较高的毒性,在我国有毒化学品优先控制名单上高居第二位[8]。目前在检测过程中检出甲醛含量超标的情况较少。甲醛主要来源于后整理过程用到的整理助剂,如为使床上用品获得较好的防缩防皱、免熨烫等效果,一些纯棉及纯蚕丝面料就会在后整理工艺中用到交联剂作为树脂整理剂以达到这一功能,经此处理的产品在使用或贮存过程中就可能会不断游离出甲醛。此外,染色和印花过程也是甲醛的来源,如棉织物多用活性染料或直接染料染色,其上染后如若牢度较低,就会用到主要含有氰胺-甲醛缩聚物的固色剂进行固色处理;印花环节中主要是用到含有羟甲基丙酰印花粘合剂和交联剂,此类产品汽蒸或高温时会分解释放出甲醛,从而增加面料中的甲醛含量。

3.4 染色牢度

染色牢度是衡量染色印花家纺织物的内在质量指标之一,其不合格率为14.2%。不合格项目包括耐摩擦色牢度、耐汗渍色牢度、耐光色牢度、耐水色牢度,不合格比例最高的是耐湿摩擦色牢度。如果家纺产品产生褪变色,则会直接影响到产品的美感,染色牢度在很大程度上取决于染料的化学结构,但家纺织物的染色牢度还与纤维种类、纱线结构、织物组织、染料种类、印染工艺条件及外界作用力大小有关。造成染色牢度不合格的原因是染料与织物配伍性差、关键染固色环节及水洗处理不当造成的。

3.5 填充物质量

含有填充物的家纺产品是指被类及枕垫类产品,填充物材料有羽绒羽毛类、絮用纤维类材料、非羽绒羽毛和絮用纤维类(如荞麦皮、决明子等)以及它们的混合物。对于填充物,其质量不合格包括两个方面:一是填充的材料质量存在偏差,如某品牌被子明示填充物质量为1500g,实测质量为1424.4g;二是填充絮用纤维原料存在质量问题,絮用纤维制品要符合强制性标准GB 18383的规定,如细碎纤维、废旧纤维制品或其再加工纤维、经脱色漂白处理的纤维下脚、发霉变质的絮用纤维等都被禁止用于生活用絮用纤维制品的原料。该项目不合格的原因主要是短纤维含量百分比超标,按照标准规定:生活用絮用纤维制品中的絮用纤维长度13mm及以下的短纤维含量不得超过25%[9]。出现问题的原因可能是企业对原材料质量监管不到位及未按标准去组织生产造成的,也可能是企业人为地降低生产成本以及随意标注相关指标产生的。

3.6 水洗尺寸变化率和断裂强力

家纺产品的尺寸变化率是指织物在标准状态下平衡调湿后,通过一定程序洗涤干燥后再调湿平衡,长宽方向尺寸相对于原始尺寸的变化情况。水洗尺寸变化率不合格会造成产品无法达到预期的使用效果。造成该问题的原因可能是在预缩整理不到位,无法消除织物间内应力所致。

断裂强力是反映家纺产品耐用性的重要指标,断裂强力如若不达标在受力时会造成产品破坏导致无法使用。造成该问题的原因可能是纱线在织造时承受了过度的反复拉伸、弯曲和摩擦作用,也可能是织物中各根纱线的强力不均匀或者纱线质量过差造成的。

4 建议

对纤维成分含量和使用说明问题,建议企业应予以高度重视,认真学习GB/T 29862—2013和GB 5296.4—2012的规定,严格执行标准关于纤维成分含量标注标签的要求和原则、标签表示方法、允差及使用说明中每项内容规范性表述等内容,从而提升产品品质及制作使用说明的能力。

对安全项目、染色牢度、填充物质量、水洗尺寸变化率和断裂强力等问题,企业应对原材料及生产中各个环节进行跟踪监控、采用品质较好的染化料助剂、对半成品及成品可能出现的质量问题应重点控制,同时应对成品出厂前做好检验及监控好收货验收环节。

除此之外,依据相关风险监测,家纺产品中诸如蚕丝被荧光增白剂、含胶率、含油率、小部件等也易出现质量问题,建议企业也应做好质量风险控制。

参考文献:

[1]中国家用纺织品行业协会.2012—2013中国家用纺织品行业发展报告[M] . 北京:中国纺织出版社,2013.

[2]2013年家纺行业运行分析及2014年趋势预判[EB/OL]. [2014-03-28]. http://stat.webtex.cn/info/2014-3-28@592696.htm.

[3]2014年1—9月家纺行业运行情况[EB/OL]. [2014-11-15]. http://news.ctei.cn/domestic/zx_gn_jjyx/201411/t20141115_1867373.htm.

[4]2014年第一季度:床上用品产品质量国家监督抽查结果[EB/OL]. [2014-04-10]. http://cpzljds.aqsiq.gov.cn/zljdgg/201404/t20140410_408867.htm.

[5] GB 5296.4—2012 消费品使用说明 第4部分:纺织品和服装 [S].

[6]GB/T 7573—2009 纺织品 水萃取液pH值的测定[S].

[7]GB/T 24252—2009 蚕丝被[S].

[8]王维维.对纺织产品中甲醛的初步认识[J].黑龙江纺织,2009,(2):11-12.

[9] GB 18383—2007 絮用纤维制品通用技术要求[S].

[作者单位:通标标准技术服务(上海)有限公司]