基于热网络法的车用散热器传热仿真

许 翔,马维平,刘 刚

(1.军事交通学院 军用车辆系,天津300161;2.军事交通学院科研部,天津300161)

散热器是车辆冷却系统的关键部件,其传热性能的优劣直接影响到车辆动力传动系统的正常工作[1-2]。散热器内部的流动与传热过程非常复杂,由于受试验条件和测试技术等因素的限制,很难通过试验准确分析散热器的传热性能[3]。传统的散热器传热计算方法,如平均温差法和效能—传热单元数法[4-5],虽然计算过程相对简单、快捷,但是计算误差较大。由于散热器结构复杂,若采用CFD方法建立散热器全三维数值模型,其计算量将超过现有微型计算机的计算能力。目前,散热器CFD数值模拟研究中,一般主要研究散热器局部的流动与传热;而在散热器整体三维仿真模拟分析中,通常采用简化的多孔介质模型[6]。虽然CFD数值模拟提高了散热器流动与传热计算的准确性,但是局部CFD数值模拟时某些边界条件无法准确设定,导致该方法具有一定局限性。

本文提出了基于热网络法的散热器热—流体耦合传热模型,该模型不但克服了CFD数值模拟不适用于散热器整体传热计算的问题,以及采用CFD数值模拟求解散热器局部传热时某些边界条件无法确定的问题,同时实现了热网络和流体网络的耦合求解,可以准确预测散热器的整体传热特性,如散热器进出口流体的温度、散热流量、散热器内部传热介质和散热器芯体的温度分布以及运行工况和结构参数对传热性能的影响等,为车用散热器的设计、传热性能仿真及优化研究提供了一种有效可行的方法。

1 物理模型

1.1 散热器结构

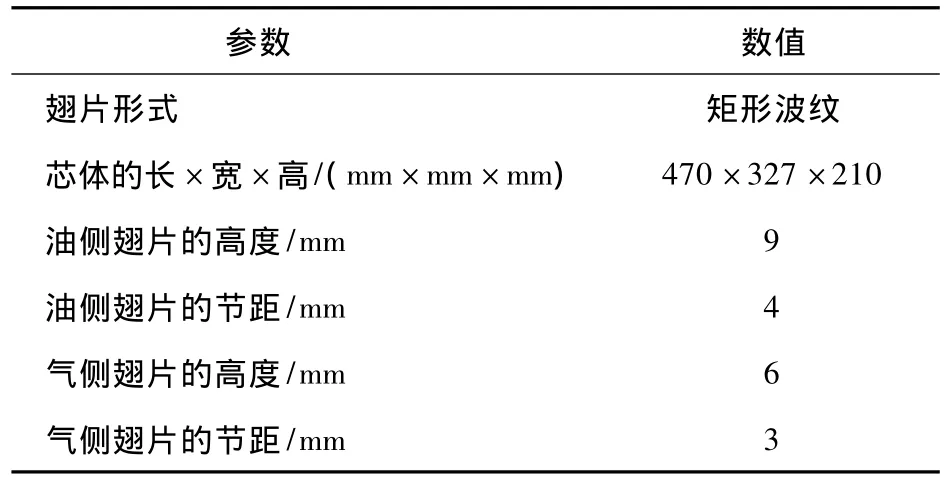

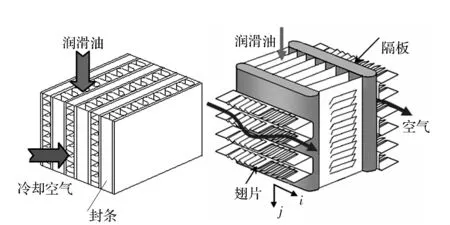

散热器有多种结构形式,其中板翅式散热器具有传热效率高、结构紧凑、体积小和质量轻等优点,在各种车辆冷却系统中得到了广泛应用。板翅式散热器主要结构参数见表1。芯体是板翅式散热器的核心部分和关键换热元件,由翅片、隔板和封条等组成,其结构如图1所示。

表1 板翅式散热器主要结构参数

1.2 计算区域划分

图1 板翅式散热器示意

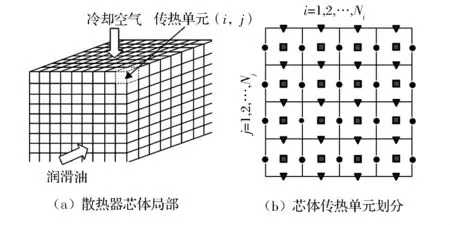

根据板翅式散热器的结构特点及换热过程,将散热器计算区域按内部传热介质和冷却空气的流动路径离散为多个传热单元(如图2所示)。图2(b)所示为散热器离散化为n×Ni×Nj的网格模型。其中,n为散热器内部传热介质循环的流程数,Ni和Nj分别为空气侧和传热介质侧传热单元的数目。散热器芯体被离散化为若干个小的控制体,每个离散化的控制体中包含4个节点和一个控制容积,其中位于左右两侧的圆圈代表进口和出口的传热介质,上下两侧的三角形各代表进口和出口的冷却空气[7]。

图2 散热器芯体单元划分示意

2 热网络传热模型

2.1 基本假设

热网络法以能量守恒、质量守恒及热流量相等为基础,为简化散热器传热模型,作如下几点假设和简化[8]:

(1)散热器内部流动与传热不随时间而变化;

(2)散热器内部流动为一维不可压缩的管路流动;

(3)沿翅片和隔板厚度方向没有温度梯度;

(4)忽略散热器表面与大气之间的热辐射。

2.2 散热器传热网络

板翅式散热器热流量从热介质传给冷却空气的过程可以表述为3个阶段:

(1)热介质通过与翅片及隔板之间的对流换热,将热量传给翅片和隔板;

(2)隔板通过传导换热再将热量传给冷却空气侧翅片;

(3)冷却空气最终通过与翅片之间的对流换热将热量带走。

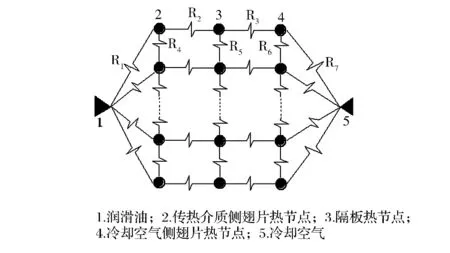

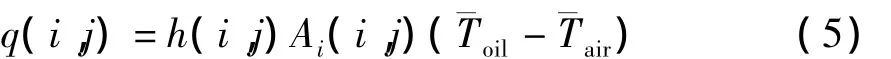

热网络法将散热器芯体转化为由热阻和热容(热节点)形成的传热网络(如图3所示)。图中,圆点表示翅片和隔板热节点,三角形表示传热介质(润滑油和冷却空气),折线表示传热热阻,R1~R7表示各热节点之间的传热热阻。

图3 散热器传热网络示意

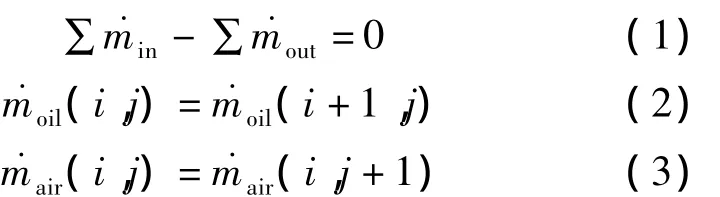

2.3 控制方程

在散热器的每个控制体单元所在的计算区域中,满足质量守恒和能量守恒。质量守恒指每个控制体进口、出口处热介质和空气的质量不变[7]:

在每个控制体中,传热介质通过对流将热量传给翅片和隔板,热量在翅片和隔板中向空气侧翅片和隔板传导,最终热量通过对流传给冷却空气,在整个传热过程中能量守恒。热介质通过一个控制体时散失的热量可表示为

式中:q(i,j)为传热量;Cp,oil为润滑油的比热容;T为温度。

根据能量守恒原理,传热介质散失的热量与冷却空气吸收的热量相等,即

式中:h(i,j)为散热器控制体的总传热系数;Ai(i,j)为综合传热面积。

2.4 计算参数及边界条件

散热器传热计算需要设置的参数和边界条件主要有:

(1)散热器几何结构参数、材料物性参数;

(2)散热器的阻力系数和传热系数;

(3)散热器流动与传热计算的边界条件。

散热器的几何参数,如当量直径、换热面积和自由流通截面积等,可以根据散热器芯体、翅片的结构尺寸直接测量或计算得到;散热器的阻力系数和传热系数通过翅片的传热因子与摩擦因子关联式确定;散热器流动与传热计算的边界条件,如传热介质入口流量、流速、温度和压力等,依据车辆冷却系统热平衡计算及空气流场数值模拟结果设置[9]。

3 仿真算例与结果分析

3.1 散热器热网络传热仿真

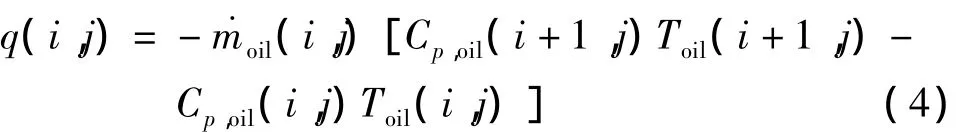

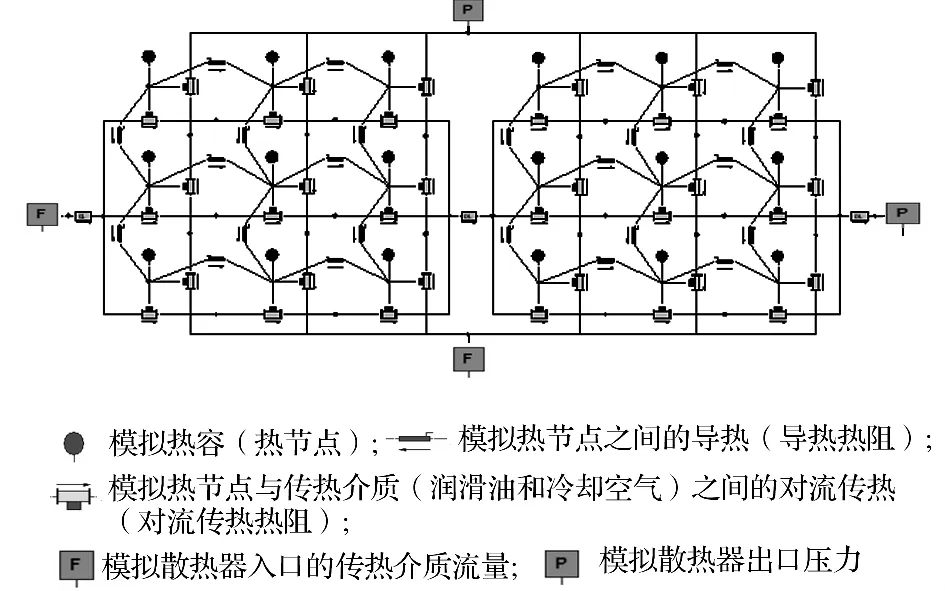

应用以上散热器热网络计算模型,采用一维流动与传热仿真软件FlowMaster2,建立散热器传热计算网络(如图4 所示)[8]。

图4 基于FlowMaster2的散热器传热计算网络

3.2 试验与结果分析

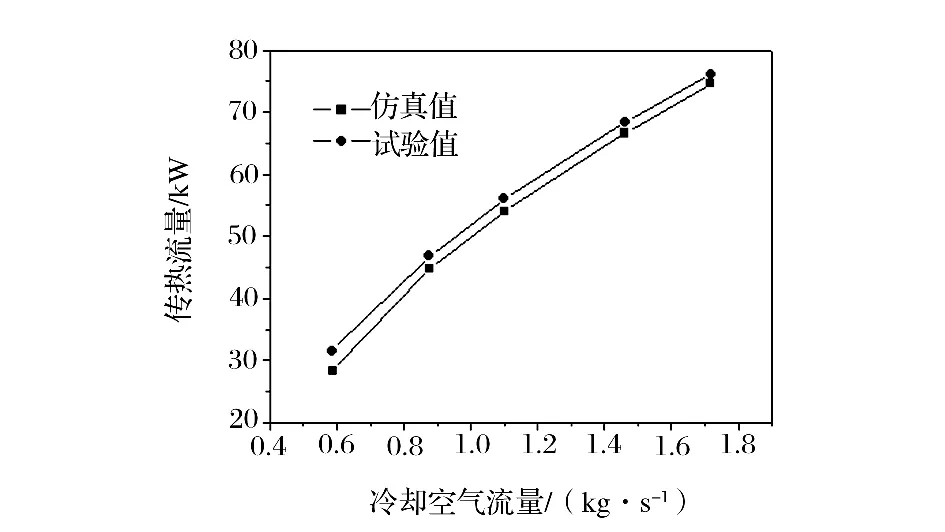

为验证仿真模型的精度,针对某型散热器的传热性能进行台架模拟试验,得到散热器在不同冷却空气流量条件下的传热流量,通过与仿真结果进行对比(如图5所示)可知,试验值与仿真结果的最大相对误差为5.8%,仿真结果的精度满足工程计算的需要。

应用该仿真模型对某车辆散热器处于稳态条件下的传热性能进行仿真计算,得到以下结果。

图5 散热器传热流量仿真值与试验值对比

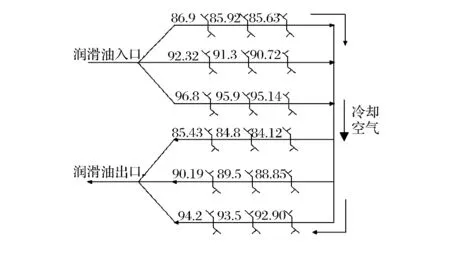

(1)图6为环境温度25℃、标准大气压下,散热器芯体内部的温度分布状况。可以看出,散热器芯体内部温度分布差异较大,沿着冷却空气的流动方向芯体温度逐渐增大,入口和出口处芯体温度相差6~7℃,沿着润滑油流动方向芯体温度逐渐减小,入口和出口处芯体温度相差2~3℃。

图6 散热器芯体温度分布

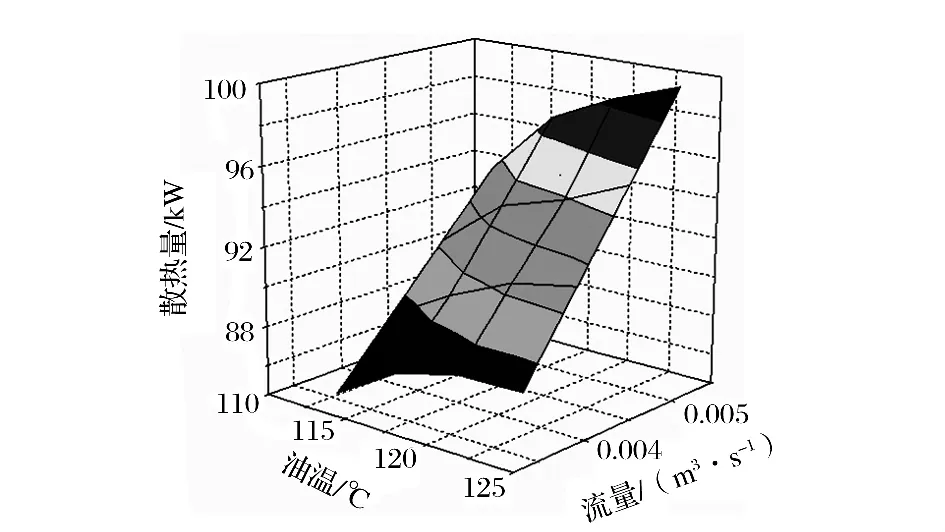

(2)图7为散热器的散热流量随入口润滑油的流量和温度的变化规律。可以看出:散热器的散热流量随着润滑油流量的增大而增大,随着入口润滑油温度的升高而增大,润滑油流量的增加提高了散热器油侧翅片的对流换热系数,使得散热器的散热能力增强;入口润滑油温度的升高增大了润滑油与冷却空气的温差,从而使散热器的散热流量增大。

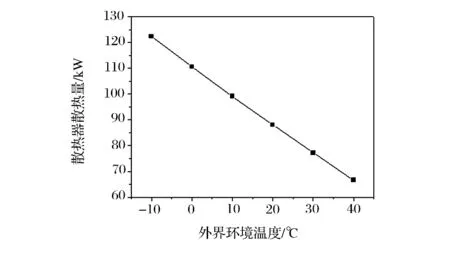

(3)图8为散热器的散热量随外界环境温度的变化情况。可以看出:随着环境温度的升高,冷却空气的密度减小,进入散热器芯体空气的质量流量也随之减小;此外,冷却空气与传动油之间的相对温差减小,导致散热器的传热流量显著降低。当环境大气的温度从40℃减小到-5℃时,散热器的传热流量增大28%。

图7 散热器散热量与润滑油流量和温度的关系

图8 环境温度对散热器散热量的影响

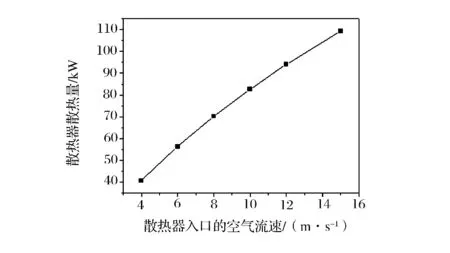

(4)图9为散热器的散热量随散热器入口空气流速的变化情况。可以看出:当环境温度和压力保持不变时,随着散热器入口空气流速的增大,进入散热器芯体空气的质量流量增大;另外,入口风速的增加提高了散热器气侧翅片的对流换热系数,使得散热器的散热能力增强,因此,散热器的传热流量随着空气流速的增加明显增大。当散热器入口空气流速从4 m/s增大到15 m/s时,散热器的传热流量增大165%。

图9 空气流速对散热器散热量的影响

4 结论

(1)提出了一种基于热网络法的板翅式散热器传热计算方法,仿真值与试验值对比的最大相对误差为5.8%,表明采用该方法计算散热器的传热性能是可行的。

(2)利用本文提出的方法,改变环境条件、散热器结构参数以及边界条件,即可方便有效地得到不同环境状态和几何结构散热器的各项传热性能,从而为车用散热器的设计、性能仿真及优化打下基础。

(3)建立的散热器传热仿真模型具有简单实用、计算速度快的特点,并且仿真精度满足工程计算的需要,从而大大提高了仿真效率,降低了对计算机性能的要求。该方法适用于研究散热器整体的传热特性,具有通用性,也可以用于其他类型散热器的传热性能研究。

[1] 姚仲鹏,王新国.车辆冷却与传热[M].北京:北京理工大学出版社,2001:149-173.

[2] Carluccio E,Starace G,Ficarella A.Numerical analysis of a cross-flow compact heat exchanger for vehicle applications[J].Applied Thermal Engineering,2005(25):1995-2013.

[3] Kunihiko K,Satoru K,Teturo O.Prediction of heat exchanger capacity by thermal network method[J].Heat Transfer,2008,37(2):101-114.

[4] 陶文铨.传热学[M].西安:西北工业大学出版社,2006:415-454.

[5] 余建祖.换热器原理与设计[M].北京:北京航空航天大学出版社,2006:9-15.

[6] 袁兆成,朱晴,王吉,等.汽车管带式散热器仿真设计方法的研究[J].内燃机工程,2011,32(2):85-88.

[7] Dohoy J,Dennis N Assanis.Numerical Modeling of Cross Flow Compact Heat Exchanger with Louvered Fins Using Thermal Resistance Concept[C]//SAE Paper.Detroit,MI,USA,2006-01-0726.

[8] 许翔.坦克传动装置热平衡建模与计算研究[D].北京:装甲兵工程学院,2008:47-51.

[9] 毕小平,赵以贤,刘西侠,等.坦克装甲车辆冷却性能的集成化性能预测模型[J].兵工学报,2006,27(4):577-582.