膜片弹簧约束对其特性影响的数值模拟

赵慧勇,张光德,王保华

(1.武汉科技大学 汽车与交通工程学院,武汉 430081;2.湖北汽车工业学院 汽车工程系,十堰 442002)

膜片弹簧约束对其特性影响的数值模拟

赵慧勇1,2,张光德1,王保华2

(1.武汉科技大学 汽车与交通工程学院,武汉 430081;2.湖北汽车工业学院 汽车工程系,十堰 442002)

0 引言

膜片弹簧优良的非线性特性使其取代圆柱弹簧,在各种车型的离合器上得到广泛应用。弹簧的非线性性能直接影响着离合器的分离结合性能,其非线性曲线的优化设计一直是离合器设计的重点。许多学者在ANSYS APDL中完成膜片弹簧的半个分离指、一个分离指或者几个分离指组成的1/4部分的非线性曲线的数值模拟,有的还采用轴对称、实体等几种模型进行数值模拟分析,结果均很理想。然而,作为一个整体的膜片弹簧约束条件和数值模拟结果还未见到[1~4]。

Creo/simulate是PTC产品的有限元分析模块,可以完成各种结构和热的线性和非线性分析,可与Creo/parametric三维设计软件无缝连接。Workbench是ANSYS推出的图形化操作界面模块,可以方便的进行各种线性、非线性有限元分析,与CAD软件的数据兼容性好。本文采用这两款软件进行多种约束条件下的膜片弹簧曲线模拟,为优化设计提供依据,。

1 膜片弹簧结构参数分析

膜片弹簧的结构十分简单,其结构与尺寸如图1所示。锥面盘的结构,大端半径为R,弹簧小端半径为rf,分离轴承作用半径为rp,起始锥底角为α,厚度为h,锥面盘在半径r到rf区域切割为多个分离指的形式,分离指数目n、切槽宽δ1、窗孔槽宽δ2及半径re,支承环作用半径l(或L)和膜片弹簧与压盘接触半径L(或l)[5]。本文采用几何尺寸参数如表1所示的某乘用车离合器的膜片弹簧,绘制出其的三维模型。

图1 膜片弹簧尺寸示意图

表1 膜片弹簧基本参数表

膜片弹簧的设计计算,通常使用Almen-Laszlo公式计算。膜片弹簧装入离合器时,需要施加一定的预紧力,使盘片近似水平,此时大端压紧变形量为λ1。推式离合器的膜片弹簧定位方式如图2所示,根据Almen-Laszlo公式(1)推导出大端受力P1与变形量λ1之间的关系,得出弹簧特性曲线如图3所示。

式中,P1为大端L处的载荷; R为膜片弹簧外半径;h为碟簧部分内截锥高度(内锥高);L为外支承半径;E为材料的弹性模量;λ1为大端L处的变形;r为碟簧部分内半径(窗孔外半径);t为弹簧板厚度(板厚);l为内支承半径;η为泊松比。

图2 膜片弹簧安装定位图

图3 基于公式计算的弹簧特性曲线图

2 分析方案

由离合器膜片弹簧的工作特性知,大端压紧时,在大端处存在压盘给弹簧的载荷P1,支撑端存在支撑环作用的约束,使得弹簧绕支撑环处转动。分析时假定两种约束类型,一是支撑环处约束为全约束;另一种是支撑环处轴向固定,其他方向自由[6,7]。

根据图2可知,膜片弹簧在支撑端上下表面均由支撑环固定,但大端压紧过程上表面的支撑环起约束作用,小端压紧过程下表面的支撑环约束。为明确上、下表面分别做支撑端对弹簧性能的影响,文中对两种约束方法进行对比。为得出弹簧的非线性曲线,采用载荷在大端处进行加载。由此,根据边界条件,进行表2的四种分类进行分析。

在两个软件环境下分别进行上述四种情况的加载,本文只在图4表示上表面支撑环处约束加载的情况。图中,Creo/Simulate环境中星号代表约束位置,载荷位置和方向使用箭头显示;Workbench环境中A所指环线为载荷端,B所指环线为约束端。

图4 上表面加载

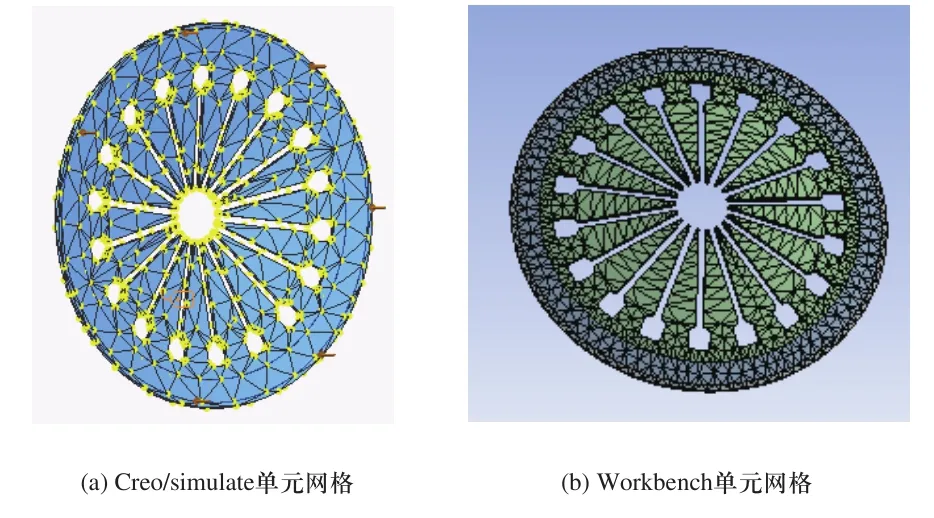

模型的单元网格划分采用自动划分方法,为四面体单元,如图5所示。非线性分析采用Newton-Raphson方法,Workbench软件根据程序需要自动开启弱弹簧功能,添加弱弹簧约束,Creo/Simulate软件在分析前勾选大变形选项。

图5 单元网格

3 有限元分析结果对比

3.1 支撑处全固定约束结果

通过图6可看出,基于Creo/Simulate的特性曲线与ANSYS Workbench的特性曲线相近,数值略偏小。当膜片弹簧下表面作固定约束时,有限元结果曲线与Almen-Laszlo公式推导出的计算曲线偏差较大,不能表现出膜片弹簧特有的非线性曲线。对比可知,两条曲线在弹簧计算曲线出现第一个波峰前的数值相近,之后,有限元分析曲线均出现增幅放缓在增大的过程。也就是说,弹簧出现刚度突变前,结果一致性好,突变后,结果偏差增大。

图6 弹簧下表面支撑环全固定约束时分析结果

图7 弹簧上表面支撑环全固定约束时分析结果

当全约束位置在上表面的环线上时,Creo软件出现无法收敛的问题,导致分析失败。Workbench的结果如图7所示,曲线出现了类似弹簧刚度突变的现象,但弹簧刚度远大于实际理论计算刚度,结果偏差较大。

由此可知:Creo/Simulate无法进行存在刚度分叉的几何非线性有限元分析;约束方式不同,弹簧的刚度也不同;全约束与离合器膜片弹簧的实际约束不符合;可改变弹簧的约束方式改变其非线性曲线轨迹。

3.2 支撑处z向固定约束结果

支撑处只有轴向固定约束时,系统处于一种欠约束状态,Creo/Simulate无法计算导致分析失败。Workbench分析结果如图8所示。上表面支撑环约束的分析结果曲线的波峰、波谷处λ1数值与计算曲线的接近,但第一个波峰附近作用力P1比计算曲线的大,偏差较大。下表面支撑环支撑的分析结果曲线在第一个波峰附近作用力P1比计算曲线的略小,偏差远小于前一分析结果,但其波峰、波谷处的λ1数值相对计算曲线滞后,特别是波谷位置滞后较多。

图8 弹簧支撑环z向固定约束时分析结果

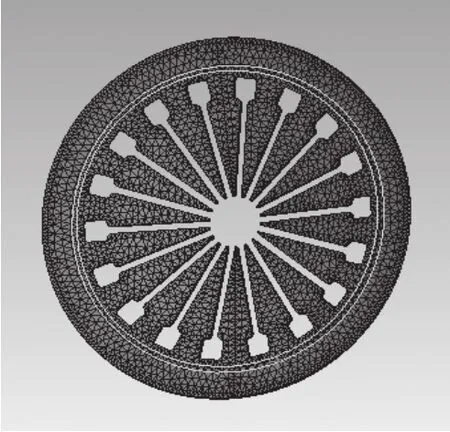

图9 网格约束位置检查

分析有限元单元网格的约束位置,发现系统自动网格划分导致下表面支撑环的位置与实际有偏差,经测量发现下表面支撑环处位置相对上表面的半径缩小3mm,图9的两个绿色环线分别表示单元网格中上下表面支撑环位置。将支撑环半径l为82mm带入计算公式,得出曲线与下表面支撑有限元结果的波峰、波谷处λ1数值一致,但波峰附近P1数值大于计算的数值。

由此通过两种约束位置的结果分析可知,膜片弹簧采用支撑环处Z向约束与实际的工作状态相符合,约束位置为下表面的弹簧的变刚度特性更符合膜片弹簧设计所要求的操作轻便的需要。Creo/Simulate分析失败的原因是单元节点存在刚体位移,导致无法收敛。Workbench在计算设置时,通过程序控制添加了弱弹簧约束,而Creo/Simulate没有这一功能,故分析失败。

4 结论

本文采用Workbench软件进行某离合器膜片弹簧的四种方案的非线性特性曲线对比分析,得到如下结论:

1)不同约束条件对弹簧非线性特性有显著影响,选择与实际相符合的约束条件才能得到与试验和经验计算相符合的结果。

2)根据3.2的分析可知,膜片弹簧下表面与支撑环接触的约束的有限元结果更符合离合器操纵轻便的要求。这为离合器的改进设计提供了新的思路。

3)由于条件限制,无法进行非线性曲线实验测量,实测曲线与有限元曲线之间的关系还有待检测。为什么Workbench自动网格划分可出现支撑环约束位置发生变化?如何解决网格自动划分导致的约束位置变化问题?如何在Creo/Simulate中添加弱弹簧约束?这些还有待进一步研究。

[1]胡静.捷达轿车离合器膜片弹簧的设计与研究[D].长春:长春理工大学,2008.

[2]刘安阵.微型汽车离合器膜片弹簧力学分析与研究[D].武汉:武汉理工大学,2008.

[3]王博.基于有限元法的膜片弹簧特性曲线仿真分析[J].拖拉机与农用运输车,2007(1):90-92.

[4]杨橙.汽车离合器膜片弹簧的有限元分析[J].机电技术,2005(1):37-38.

[5]徐石安,江发潮.汽车设计丛书 汽车离合器[M].北京:清华大学出版社,2005.

[6]Kumar Vijay, Rohit Kunal, Kiran Meruva and Jeevan Jathar.C-shaped Synchronizer Spring-theoretical Analysis and Validation[J].SAE paper:2012-01-2002.

[7]Xiaoyong Lu, Das Ramnath and Chin-Yuan Perng. Dunamic Analysis of Toque Converter Clutch Anti-Rattle Spring[J].SAE paper:2004-01-1226.

Numerical simulation about the effect of constraints on the diaphragm spring’s nonlinear characteristic curve

ZHAO Hui-yong1,2, ZHANG Guang-de1, WANG Bao-hua2

采用Creo/Simulate和Workbench进行了某膜片弹簧非线性特性的数值模拟。首先,根据Almen-Laszlo公式计算出膜片弹簧非线性特性曲线的数值,然后,根据支撑环位置及约束方式进行了四种典型方案的有限线性有限元分析。结果表明,Creo/simulate结果有较大的可信度但非线性有限元分析存在一定局限性;不同约束条件对弹簧非线性特性有显著影响,只有选择与实际相符合的约束条件才能得到与试验或经验计算相符合的结果,膜片弹簧下表面与支撑环接触约束的有限元结果更符合离合器操纵轻便的要求。

膜片弹簧;非线性曲线;Workbench Creo/Simulate

赵慧勇(1980 -),男,河南沈丘人,讲师,博士,主要从事汽车电子及CAD应用研究。

U463

A

1009-0134(2015)07(下)-0075-03

10.3969/j.issn.1009-0134.2015.07(下).23

2014-12-16

湖北省教育厅重点项目(D20082302);湖北省高校优秀中青年团队项目(T201005);汽车传动与电子控制湖北省重点实验室开放基金(ZDK201212)