机架转轴断裂失效分析及结构优化

闫照锋, 王孝兵, 韩洪伟

(中航锂电(洛阳)有限公司,河南 洛阳 470003)

0 引言

随着新能源市场的持续向好,锂电行业迎来了空前的发展,但也面临着同质化竞争、核心技术缺乏等问题。三元软包电池以其体积小、重量轻、能量比高、安全性高、设计灵活等优点,获得了较大的发展空间,目前配套设备存在问题较多,存在安全隐患。

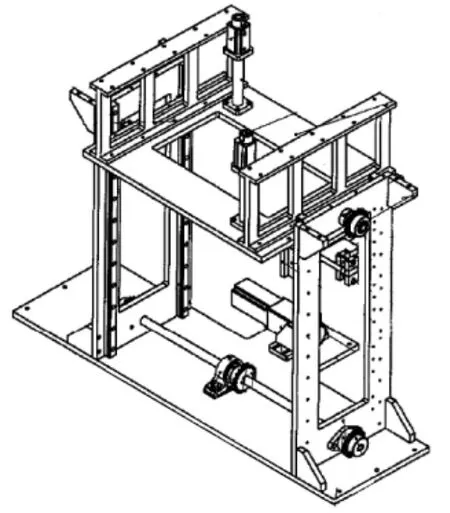

图1是封装软包电池采用的夹具升降机构示意图,通过电机带动转轴转动,带动夹具升降。前期使用中,机架转轴于安装轴承位置突然发生断裂,设备在室温下工作,每天运转20 h,正常工作2个月,电机转速1000 r/min,润滑状况良好,无任何腐蚀环境,热处理工艺为正火和回火。为查明转轴断裂原因,避免类似失效发生,对其取样进行检验和分析。

图1 夹具升降机构示意图

1 失效分析

1.1 化学成分分析

45钢价格便宜,来源方便,加工性能好,淬火、调质处理后,能获得较高的强度和韧性等综合力学性能[1],因此转轴材料选择45钢。在转轴断口附近取样进行化学成分分析,表1所示为样品化学分析结果,可见锻件的化学成分符合标准JB/T6397-2006《大型碳素结构钢锻件技术条件》[2]的规定。

1.2 工作原理

工作原理:电机带动转轴转动,两端采用链条传动,链条中部与轨道采用过渡板连接,过渡板与滑块、机架连接,通过链条带动其上下移动。从图1可以看出,转轴断裂主要原因为:1)机架变形,夹具移动中卡死;2)链轮传动精确度低,两边受力不同步;3)传动机构不合理,受力不均匀。

表1 样品化学成分质量分数分析

1.3 力学性能测试

在转轴1/2半径处制取2根20 mm的纵向拉伸试样,室温(23℃)进行拉伸力学性能试验,结果见表2,可见转轴材料各项拉伸性能也均符合JB/T6908-2006对45钢的技术要求[3]。

表2 转轴拉伸测试

1.4 宏观分析

根据断口的宏观特征,断面由平滑区和粗糙瞬断区构成[4],平滑区域可观察到波浪型的辉纹,局部出现二次裂纹,瞬断区为突然性破坏,呈现出静断裂或冲击断裂外观;裂纹源是从轴边缘开始,然后向中心部扩展,最后于中心部位断裂,断口平整光亮,有金属光泽,图2中A、B、C分别表示裂纹源、扩展区和瞬断区[5]。

从光滑区和粗糙区面积比例看,粗糙区约占50%左右,疲劳条带较多,转轴在扭转、弯曲循环应力作用下,开裂过程中裂纹张合间隙大,说明轴受到较大应力作用;A区与B区呈现细长弯刀形,说明裂纹源与瞬断区存在相对旋转滑动,判断其为旋转弯曲疲劳断裂[6-7],转轴承受一定的弯曲应力,表明其在使用过程中同轴度不高,产生异常弯曲应力。疲劳扩展至一定深度后,有效承载面积不足,转轴发生快速断裂。

图2 转轴断口宏观形貌

2 转轴受力分析

转轴整体对称,如图3所示,总长为770 mm,键槽宽度为5 mm,深度为3 mm,键槽将链轮与转轴连接,传递转矩,中间段轴径为20 mm,两端轴径均为15 mm,长径比大于38,为细长轴。

由于细长轴刚性很差,车削时受切削力、切削热和振动等作用和影响,极易产生变形,出现直线度、圆柱度等加工误差,对转轴进行受力分析具有重要意义[8]。

图3 转轴结构尺寸

2.1 优化前分析

假如从动轮受到拉力F为1000 N,从图4主动轮与从动轮位置关系,两者存在10°夹角,可以得出:

联合式(1)、式(3)、式(5)、式(6)得出:FAx=0 N,FBx=944 N,FCx=41 N。联合式(2)、式(4)、式(7)、式(8)得出:FAy=7.5 N,FBy=0 N,FCx=7.5 N。

综合分析可以得出:FA=7.5 N,FB=944 N,FC=41.7 N。可以看出B点受力占94%,会引起转轴应力集中,进而造成断裂。

图5 转轴X方向受力示意图

图6 转轴Y方向受力示意图

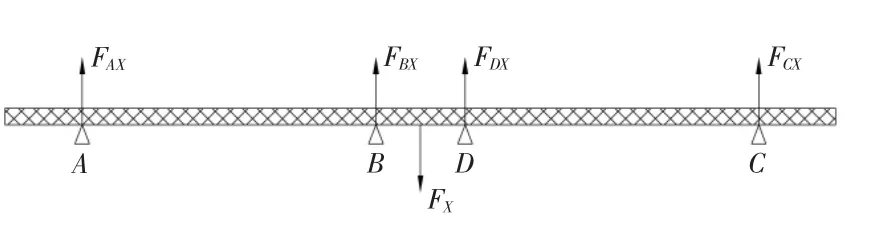

2.2 优化后分析

对转轴支撑结构进行优化,增加支撑点D,假如从动轮受到拉力F为1000 N,由主动轮与从动轮位置关系图4可以得出:

由受力关系图7、图8可以得出:

联合式(9)、式(11)、式(13)、式(14)可以得出:FAx=FCx;FBx=FDx;FAx+FBx=492.5 N。

联合式(10)、式(12)、式(15)、式(16)可以得出:FAy=FCy;FBy=FDy;FAy+FBy=7.5 N。

图7 转轴X方向受力示意图

图8 转轴Y方向受力示意图

通过结果可以看出:假设A点受力为0 N,B点受力为最大值493 N,占总受力的49%,结构优化后,B点受力小于总受力的49%,通过增加支撑点D,转轴受力最大点明显降低,整体受力相对稳定。

2.3 综合分析

通过对比优化前后转轴受力分析:1)优化前C点受力明显大于A点,转轴两边传动不同步,会造成夹具卡死,是造成转轴断裂的影响因素;2)受力最大点B在优化后,减少接近45%,同时转轴两边受力均等,较好保证转轴正常运转。

3 机架结构优化

图9为机架优化后的结构,通过对机架转轴增加支撑点,将原支撑受力减少45%,保证转轴整体受力均匀,目前设备稳定运行,无断裂现象。

图9 优化后机架结构

4 结论

本文介绍了机架工作原理,对转轴进行了化学分析和宏观分析,以及优化前后受力分析对比,得出如下结论:1)通过宏观分析发现,转轴失效为使用过程中同轴度不高引起的旋转弯曲疲劳断裂;2)通过对转轴优化前后受力分析对比,发现机架结构不合理是造成转轴断裂的主要因素;3)实践证明:对机架转轴增加支撑点,使得支撑点受力减少45%,保证其受力均匀性和稳定性,结构优化可行。

[1] 结构钢低倍组织缺陷评定图:GB/T1979-2001[S].

[2] 大型碳素结构钢锻件技术条件:JB/T6397-2006[S].

[3] 容积式压缩机用钢锻件:JB/T6908-2006[S].

[4] 孙野,朱荣杰.45号钢电机轴断裂失效分析[J].防爆电机,2012,47(4):50-53.

[5] 陈俊健.45 钢驱动轴断裂原因分析[J].机械工程师,2013(5):5-7.

[6] 谢金鹏,钟振前,冯冉,等.某压缩机45钢转轴断裂原因分析[J].理化检验(物理分册),2014,50(12):919-921.

[7] 张博,白培谦.重型汽车后桥轴头断裂分析[J].理化检验(物理分册),2004,40(10):527.

[8] 赵昌胜,杨峰,崔晴,等.45钢轴类零件断裂分析及预防[J].金属加工热处理,2012(5):45-47.