镀铬钢板表面特性对涂饰性的影响

唐超,徐冬梅,张裕海,郭明明,李建中, *

(1.宝山钢铁股份有限公司冷轧薄板厂,上海 200431;2.东北大学材料与冶金学院,辽宁 沈阳 110819)

镀铬板,也称为无锡钢,指没有镀锡层的表面处理钢板,即在钢板表面进行电解铬酸盐处理,使钢板表面沉积一层金属铬以及铬的水合氧化物。镀铬板产品具有成本低、附着力强、耐高温性好、抗硫性强等特点,广泛应用于皇冠盖、四旋盖、三片罐的顶底盖和浅冲罐等包装行业[1-2]。由于锡价格较贵,且资源日益枯竭,因此,从可持续发展的角度来看,可替代镀锡板及低锡板的镀铬板产品的发展前景日趋广阔[3-5]。

目前,通用的镀铬板表面镀层主要含有金属铬层和氧化铬层,金属铬层一般控制在50 ~ 100 mg/m2,氧化铬层的铬含量控制在5 ~ 20 mg/m2,为了提高镀铬板涂饰性,有的厂家将氧化铬层铬含量提高到20 ~ 30 mg/m2。由于镀层较薄(二者厚度之和不足0.1 μm),并且受生产工艺的限制,镀铬板表面不可避免地暴露出较大的孔隙率。因此,与镀锡板相似,镀铬板在应用前必须进行印涂处理,在提高镀铬板耐蚀性和保证内容物质量的同时,也提高了镀铬板的装饰性。因此,保证镀铬板的表面涂饰性具有重要意义,其要求主要包括润湿性和附着力两方面。首先,涂料在镀铬板表面能够较好地铺展开,才能表现出良好的润湿性;其次,涂饰烘烤过后,涂膜与镀锡板之间结合牢固才能表现出良好的附着力。但镀铬板与镀锡板又有区别,主要体现在镀锡板表面钝化层和镀铬板表面氧化铬层,不仅含铬量不同,而且生产工艺也不同,导致其成分和结构也存在一定差异[4-6]。镀铬板的印涂工艺流程一般为涂布─制版─印刷─上光─烘烤。其中印涂工艺的烘烤制度对镀铬板性能有着明显的影响。因此本文研究了烘烤温度和时间对镀铬板表面形貌和耐蚀性的影响,并研究了氧化铬层对镀铬板表面涂饰性的影响,旨在改善镀铬板表面涂饰性。

1 实验

1.1 工艺流程

基体为60 mm × 80 mm × 0.19 mm 的宝钢自供低碳钢板。工艺流程为:除油─酸洗─电镀金属铬─电镀氧化铬─烘烤─涂漆(1 ~ 2 μm)。

1.2 两步法镀铬

采用日本新日铁技术“两步法”镀铬工艺。第一步采用高浓度CrO3溶液在带钢表面电镀50 ~ 100 mg/m2的金属铬。第二步采用低浓度CrO3溶液,通过改变电镀时间,得到不同厚度的铬氧化膜。

1.3 漆膜的制备

采用两步涂烧法制备漆膜。先将PPG 公司生产的822 涂料涂覆在镀铬板表面,再用马弗炉在180 ~ 240 °C 下烘烤5 ~ 20 min,分析烘烤制度对镀铬板表面涂饰性的影响。

1.4 性能检测

1.4.1 表面形貌和成分

采用德国Carl Zeiss 的EVO18 型扫描电子显微镜(SEM)及其附带的能谱仪(EDS)分析镀铬板的表面形貌和组成。

1.4.2 耐蚀性

利用美国Princeton 公司PARSTAT 2273 型电化学工作站测定不同试样在3.5% NaCl 溶液中的极化曲线。参比电极为饱和甘汞电极(SCE),辅助电极为5 cm × 5 cm 的铂片,工作电极为样品(留出1 cm × 1 cm 的工作面,其余部位用聚四氟乙烯和石蜡封固),扫描速率为0.2 mV/s。

1.4.3 结合力

采用划格试验法测定镀铬板试样的结合力,以分析其涂饰性。采用美工刀使刀尖垂直于试样表面,并均匀用力,在试样表面中间部位交叉刻划垂直间距为1 mm、数量为10 × 10 的小网格,切口深度到达基板,用毛刷清理试样表面的碎屑后把25 mm 宽的3M #610 胶带贴到被划伤的涂层表面,并用手指压平,保证胶带与涂层接触良好,然后手握胶带一头,在约60°角度下急速地将胶带一次拉开,以漆膜被粘下的小片数目来评价涂饰性。

1.4.4 镀层含铬量

以4% Na2CO3为电解质,2 cm × 2 cm 的镀铬板为工作电极,5 cm × 5 cm 的铂片为对电极,饱和甘汞电极为辅助电极,采用电化学工作站在35 μA 电流下进行电位扫描,得到φ–t 曲线(图1)。由φ–t 曲线可以得到镀铬板表面氧化铬层的溶解时间,即t1,按式(1)计算氧化铬镀层中的含铬量[7]。

式中,mCr为氧化铬镀层的含铬量(mg/m2);K 为比例系数,取0.18;i 为电流(A);t 为氧化铬层溶解完经历的时间(s),即图1 中的t1;A 为被测试样的面积(m2)。

图1 镀氧化铬时的电位–时间曲线Figure 1 Potential vs.time curve for chromium oxide plating

2 结果与讨论

2.1 镀铬板氧化铬层对涂饰性的影响

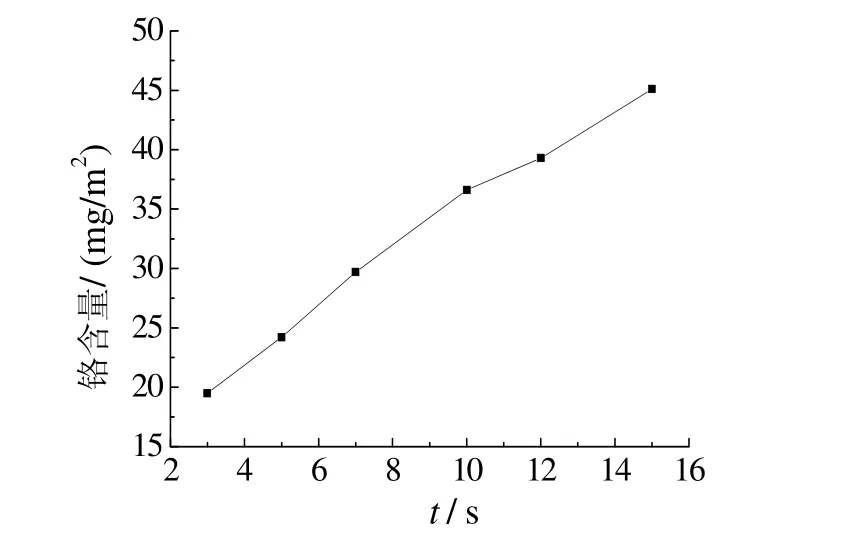

图2 为电镀不同时间所得镀铬板氧化铬层的含铬量。由图2 可知,随电镀时间延长,镀铬板表面的铬含量增大。

图2 电镀氧化铬层时间对镀铬板表面氧化铬层含铬量的影响Figure 2 Effect of plating time on chromium content in chromium oxide layer on tin free steel

为了明确含铬量对镀铬板表面涂饰性的影响,分别对不同电镀时间的镀铬板进行涂漆(未烘烤),并进行结合力测试,结果如图3 所示。由图3 可知,电镀时间为3 s 和5 s 时,镀铬板表面漆膜几乎没有脱落;电镀时间为7 s 时,镀铬板表面漆层也无脱落,但在刀痕十字交叉处的漆膜有轻微脱落。这说明电镀时间为3 ~ 5 s 时镀铬板表面氧化铬层与油漆之间具有较好的结合力。电镀时间在10 s 以上时,不仅十字交叉处有漆膜脱落,而且板面、边缘部分也有漆膜脱落。由此可知,电镀10 s 以上时镀铬板表面氧化铬层与漆层之间的结合力较弱。因此,电镀氧化铬层的应时间控制在3 ~ 5 s 之间,即氧化铬层含铬量控制在19.5 ~ 25.0 mg/m2范围内时,镀铬板表面氧化铬层与漆膜之间的结合力较好。

图3 电镀时间对镀铬板表面涂饰性的影响Figure 3 Effect of plating time on finishing performance of tin free steel

2.2 烘烤时间对镀铬板表面氧化膜及涂饰性的影响

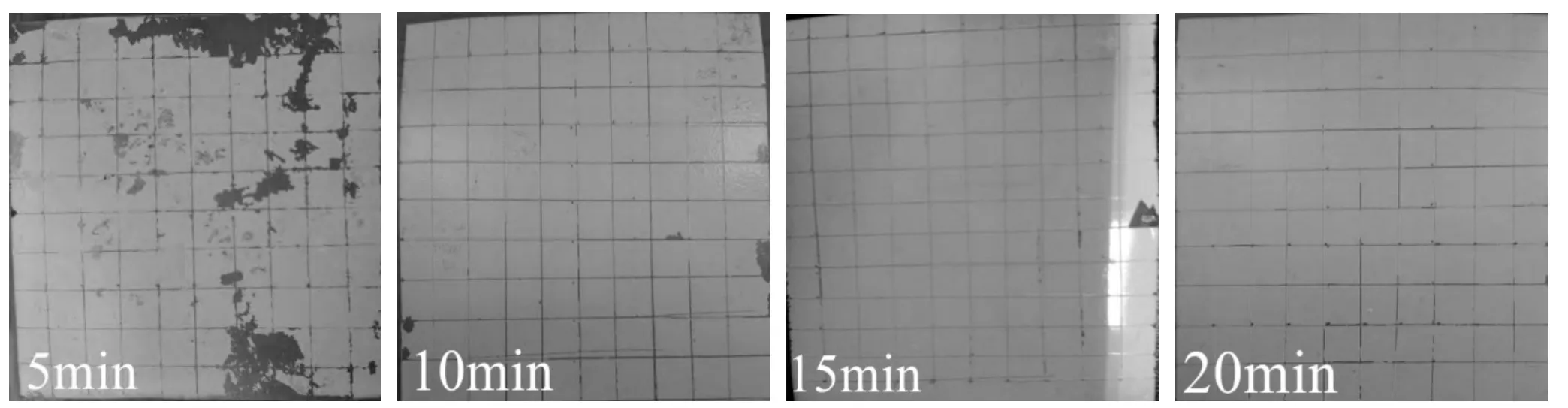

为了明确烘烤过程中镀铬板表面形貌的变化对其涂饰性和耐蚀性的影响,将相同的镀铬板试样在200 °C 下分别烘烤不同时间并观察表面形貌,结果见图4。由图4 可知,在烘烤过程中镀铬板表面形貌无明显变化,但颜色由深灰变为浅灰。

采用扫描电镜附带的能谱仪分析不同试样的元素组成,结果列于表1。由表1 可知,随烘烤时间延长,镀铬板表面氧含量逐渐减少。由于镀铬板表面由Cr2O3、CrOOH、Cr(OH)3和H2O 组成[8-9],其中H2O 以结合水形式存在。对镀铬板进行烘烤时,镀铬板表面结合水不断蒸发减少,并伴随有CrOOH 或Cr(OH)3的失水,因此随烘烤时间延长,O 含量减少,镀铬板表面颜色变浅。

图4 不同烘烤时间下镀铬板的表面形貌Figure 4 Surface morphologies of tin free steels baked for different time

表1 不同烘烤时间后镀铬板的表面组成Table 1 Surface compositions of tin free steels after baking for different time

图5 为镀铬板在3.5% NaCl 溶液中的极化曲线,对应的腐蚀参数列于表2。由表2 可知,随烘烤时间变化,镀铬板表面自腐蚀电位(φcorr)的变化趋为20 min > 15 min > 5 min > 10 min,腐蚀电流密度( jcorr)的顺序为10 min >5 min > 15 min > 20 min。这说明随烘烤时间延长,镀铬板的耐蚀性先变差后改善。这主要是因为在烘烤的开始阶段(10 min 内),镀铬板表面少量的结合水会先蒸发失去,这期间也会有部分CrOOH 或Cr(OH)3失水并转化为Cr2O3,但主要以结合水蒸发为主,此时镀铬板表面由于Cr(OH)3或CrOOH 减少而开始出现少量裂纹,因此耐蚀性下降;延长烘烤时间,CrOOH 或Cr(OH)3转化生成的Cr2O3逐渐增多并覆盖在基体表面,同时也会促进基体生成钝化膜,进而提高镀铬板的耐蚀性。当烘烤20 min 时,镀铬板的耐蚀性最强。

图5 烘烤不同时间后镀铬板在NaCl 溶液中的极化曲线Figure 5 Polarization curves in NaCl solution for tin free steel baked for different time

表2 不同烘烤时间后镀铬板在NaCl 溶液中的电化学腐蚀参数Table 2 Electrochemical corrosion parameters of tin free steels in NaCl solution after baking for different time

在经上述不同烘烤时间处理的镀铬板表面分别喷涂一层相同厚度的油漆,考察烘烤时间对镀铬板涂饰性的影响,结果见图6。由图6 可知,烘烤时间分别为5 ~ 15 min 时,镀铬板表面漆膜均有不同程度的脱落。这主要是由于烘烤时间较短,镀铬板中对涂饰性不利的Cr(OH)3不能充分转化为Cr2O3。烘烤时间为20 min 时,镀铬板表面漆膜不再脱落,说明此时镀铬板表面中Cr2O3为主要成分,镀铬板与漆膜的结合力提高。

2.3 烘烤温度对镀铬板涂饰性的影响

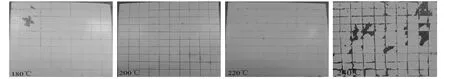

在不同温度下对镀铬板烘烤15 min,烘烤后镀铬板的表面形貌和组成见图7 和表3。

图6 烘烤时间对镀铬板涂饰性的影响Figure 6 Effect of baking time on finishing performance of tin free steel

图7 不同烘烤温度下镀铬板的表面形貌Figure 7 Surface morphologies of tin free steels baked at different temperatures

表3 不同温度烘烤后镀铬板的表面组成Table 3 Surface composition of tin free steels after baking at different temperature

由图7 和表3 可知,随烘烤温度升高,镀铬板表面无明显变化,氧含量逐渐减小,说明烘烤温度促进了水合氧化物的分解。

将镀铬板试样分别置于不同温度下烘烤15 min 后涂漆,镀铬板与漆膜之间的结合情况见图8。

图8 烘烤温度对镀铬板涂饰性的影响Figure 8 Effect of baking temperature on finishing performance of tin free steel

由图8 可知,当烘烤温度为180 °C 时,镀铬板表面漆层局部脱落。当烘烤温度升至200 °C 或220 °C 时,镀铬板表面无任何脱落现象。当烘烤温度达240 °C 时,镀铬板表面漆层严重脱落。温度较低时,氧化铬层表面氢氧键较多,其与漆膜之间的结合力较差;烘烤温度过高时,铁基体生成少量铁氧化物钝化膜,导致漆膜脆化干裂;烘烤温度为200 °C 时,铬水氧化物的氢水键含量较少,并且未形成较多的铁氧化物,因此镀铬板与漆膜之间的结合力较好。

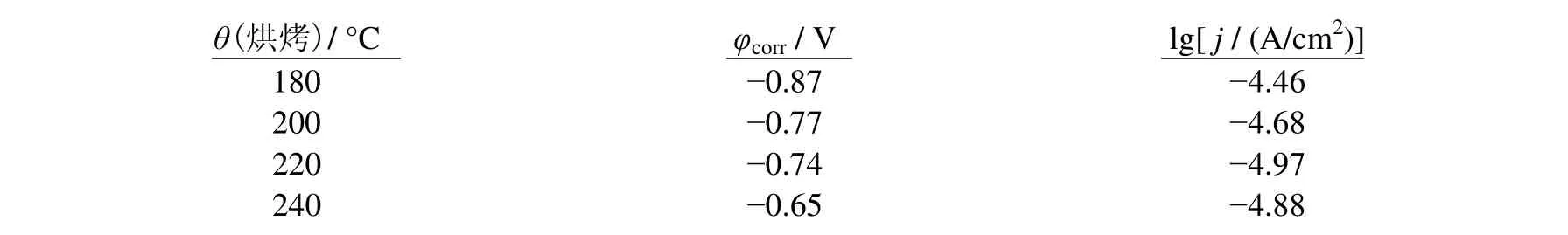

对经过不同温度烘烤处理的镀铬板进行极化曲线分析,结果见图9,相应的电化学参数列于表4。由图9和表4 可知,随烘烤温度升高,镀铬板表面的自腐蚀电位正移,且出现了不同范围的阳极钝化区。当烘烤温度为180 °C 时,自腐蚀电位最负,但其钝化区间较大。240 °C 时,自腐蚀电位正移至-0.65 V 附近,但钝化区间明显减小。这可能是由于过高的烘烤温度加剧了水合氧化物的分解,但同时也促进氧通过镀层孔隙或裂纹使铁基体氧化生成氧化膜。

图9 不同温度烘烤后镀铬板在NaCl 溶液中的极化曲线Figure 9 Polarization curves in NaCl solution for tin free steel baked at different temperatures

表4 不同温度烘烤后镀铬板在NaCl 溶液中的电化学腐蚀参数Table 4 Electrochemical corrosion parameters of tin free steels in NaCl solution after baking at different temperatures

3 结论

(1) 随着电镀时间延长,镀铬板表面氧化铬层含铬量逐渐增加。电镀时间为3 ~ 5 s 时,氧化铬层含铬量为19.5 ~ 25.0 mg/m2,此时镀铬板表面与漆膜之间的结合力较好。

(2) 烘烤时间对镀铬板表面形貌无明显影响。但随烘烤时间延长,镀铬板的耐蚀性略微升高,与漆膜之间的结合力增强。

(3) 烘烤温度对镀铬板表面形貌无明显影响,当烘烤温度高于220 °C 或低于200 °C 时,镀铬板表面涂饰性较差。当烘烤温度控制在200 °C 左右时,镀锡板表面与漆膜具有较好的结合力。

[1] 王晓东, 黄久贵, 李建中, 等.无锡钢板的产品特性及其国内外发展状况[J].轧钢, 2008, 25 (4): 35-38.

[2] 乔军.无锡钢在我国的应用及发展[J].中国冶金, 2000 (6): 12-13, 17.

[3] 张宏.镀铬薄钢板(TFS)新产品的开发和应用[J].南方金属, 2002 (4): 13-16.

[4] 晏人芸.镀锡板涂饰缺陷原因分析及对策[J].宝钢技术, 2014 (2): 48-56.

[5] 谢龙, 陈红星, 谢英秀, 等.固化工艺对镀锡板环氧酚醛涂层性能的影响[C] // 中国金属学会.2014 年全国钢材深加工研讨会论文集.2014: 244-248.

[6] 谢龙, 翟运飞, 黎德育, 等.镀锡板钝化膜稳定性能研究[J].电镀与精饰, 2012, 34 (11): 1-5, 27.

[7] LU L, LIU T C, LI X G.Composition analysis of the plating on electrolytically treated steel sheets in chromic acid solution [J].Surface and Coatings Technology, 2008, 202 (8): 1401-1404.

[8] 刘天成, 卢燕平.国产无锡镀铬薄钢板镀层的XPS 研究[J].表面技术, 2003, 32 (5): 20-22.

[9] 曾林, 李宁, 黎德育, 等.镀锡板钝化膜影响涂漆附着力的XPS 分析[J].材料与保护, 2011, 44 (2): 64-66.