模流仿真在汽车电源分配盒塑胶壳体结构设计中的应用

张锐 阳继

摘 要:在汽车电源分配盒塑胶壳体的结构设计过程中,对产品的结构进行多种初步方案的设计,然后利用模流仿真工具进行仿真分析,对比仿真结果,选择其中翘曲变形相对最小的方案继续进行结构设计,大大提高了设计的效率和产品的可靠性。文中实例说明模流仿真对于产品的结构设计有着很大的指导意义,也为类似产品的设计提供了一个可行的思路。

关键词:结构设计;模流仿真;翘曲变形

Abstract: In the plastic housings mechanical designing process of automotive power distribution box, more than one preliminary solutions are designed. Then the different solutions are analyzed by moldflow software and the results are compared. The solution with the least warpage is chosen as the one to go on with designing, which improved the design efficiency and reliability of product greatly. The case in the article illustrates that moldflow analysis has a strong guiding role to the mechanical designing of products, and it also provides a feasible solution to the designing of similar products.

Key words: Mechanical design, Moldflow analysis, Warpage

引言

随着汽车产业的发展和社会对环境保护的要求,汽车的轻量化得到了越来越多的汽车生产厂家的重视,而塑胶零件的大量应用无疑为汽车轻量化提供了一个很好的解决方案。

电源分配盒是汽车中一个电器模块化程度较高的模块,通常都由塑胶壳体将很多线束或者元器件包围在内,起到固定和保护的作用。但由于塑胶壳体通常尺寸都比较大,结构形状又比较复杂,在结构设计过程中,适时的进行模流分析可以了解设计的结构在注塑过程中可能会产生的问题,从而相应的调整设计,可以有效的提高设计效率。

本文将以电源分配盒的下壳的设计为例,说明模流分析在结构设计中的优化作用。

1.电源分配盒的下壳结构特点

电源分配盒通常由多个壳体以及各种电子电器元件组成。其中下壳与汽车的车身固定连接,承担了上面的所有重量。为方便装配,下壳的侧面通常有用于中壳上汽车线束从侧面安装的U型开口,结构不平衡的特点容易导致注塑后发生翘曲变形,在装配后,变形的下壳被矫正到理论的形状造成内部应力的存在,在受到振动,冲击等外部条件的影响时容易导致下壳的失效和损坏。同时由于整个电源分配盒有较高的防水要求,较大的翘曲变形会导致密封不良,可能会因内部进水而造成短路等安全问题。所以,在下壳的结构设计上,如何减小翘曲变形是一个需要重点关注的问题,也是本文进行模流分析与结构优化的主要内容。

2.两种结构方案的模流仿真分析对比

针对以上提到的下壳上U型开口结构的问题,该结构由总体的设计所决定而无法避免,但开口的位置是可以做适当的调整以减小翘曲变形。为此,在结构设计的中期,下壳总体结构初步成型时,就可以开始进行U型开口位置的评估了。

在本文的电源分配盒下壳的设计案例中,根据设计初步确定了两种可行的U型开口方案,第一种方案U型开口位于壳体下部侧面的中间位置,第二种方案U型开口位于壳体左部侧面的下端。將模型分别导入到Moldflow软件中,并进行网格划分和浇口设置,材料均设置为PA6+10%玻纤+20%玻珠,选择合适的粘度特性与PVT特性模型,并且两者选用相同的成型条件进行求解计算。

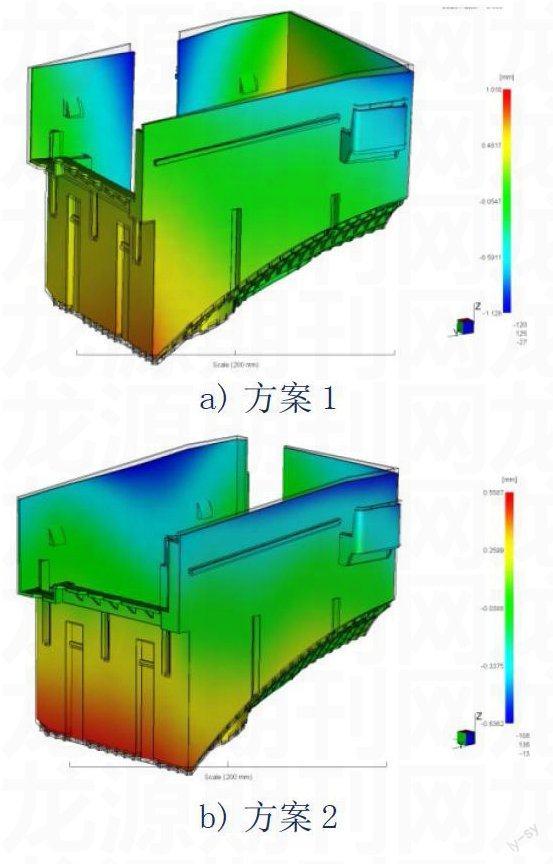

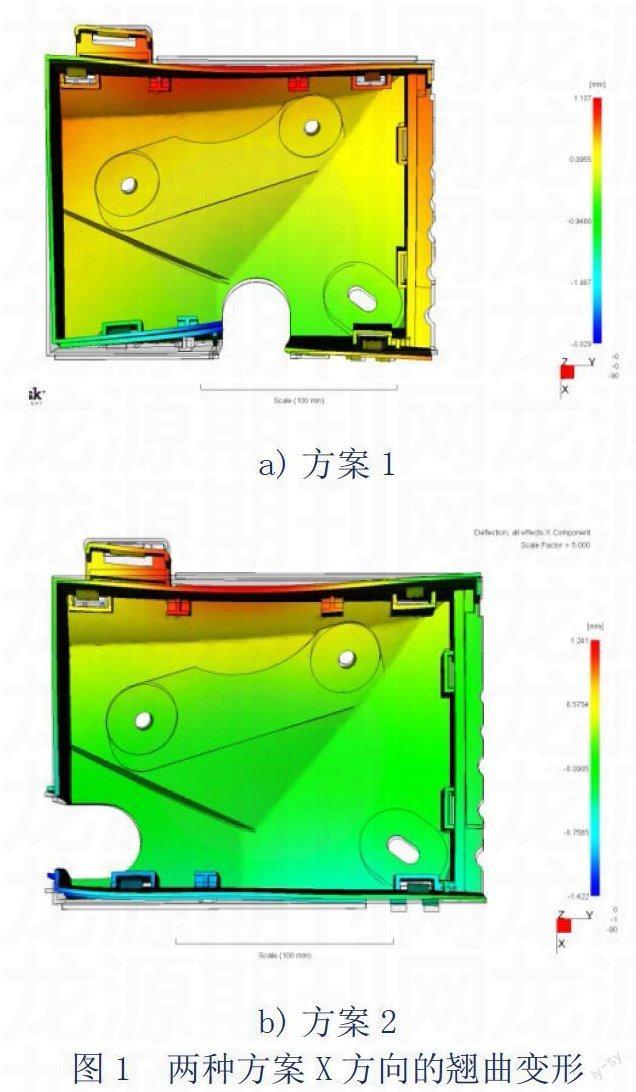

得到的两种方案X方向的翘曲变形云图如图1。由图可以看出,在X方向上,方案1上部侧壁位置红色区域变形较大,在U型开口的左侧变形最为显著;方案2在上部侧壁位置变形最为明显,另外一个变形较大的区域发生在左下角的U型开口边缘位置。从两种结果也可以明显的看到在冷却过程中,角效应导致侧壁中心位置向内收缩的效果非常明显。

两种方案Y方向的变形效果云图如图2所示。由图可见,方案1由于下部中间的U型开口的存在,使得开口两侧的结构向中间变形得非常明显,结构特征对变形的贡献比角效应更明显;而方案2在这一方向上有结构的支撑作用,只在U型开口边缘有一定的变形,可以看到角效应的作用。

两种方案Z方向的变形效果云图如图3所示。由图可见,在Z轴方向上,两种方案都在上部的侧壁和右边的角落有一定的变形,方案1的最大变形量更大一些。

由以上分析可以看出,在相同的参数条件下,三个方向上的最大变形量,方案2均优于方案1,所以选择方案2作为U型开口的结构设计方案,来进行后续的结构设计工作。

在以上实例中,如果按照方案1的方式进行设计直到完成,在进行模流分析时就会发现有翘曲变形大的问题,给后续的生产工艺以及产品的质量管控带来很高的风险。而通过在设计中间阶段进行模流分析,可以清楚的了解到各种设计方案可能会带来哪些问题,通过比较,选择其中最好的方案作为选定的结构设计方向,在此基础上设计出来的产品才能够最大程度上的回避注塑加工的风险,得到最为稳定可靠的产品。

3.结束语

由于产品的设计结构方案和注塑工艺本身的限制,汽车上所用到的较大尺寸的塑胶零件通常都会有因注塑充填或者冷却不均而造成的翘曲变形的缺陷,除了从注塑工艺的角度来优化之外,从结构设计方案上进行改善有时更能起到决定性的效果。通过在设计阶段对多种设计方案进行模流仿真分析,可以找到使产品质量更可靠的结构设计方案,提高了设计的有效性,也大大提高了产品的可生产性,降低了风险。

参考文献:

[1]单岩,吴立军等. MoldFlow模具分析技术基础与应用实例(第2版)[M].北京:清华大学出版社,2011.

[2]朱昱. Moldflow软件在汽车零件注射模具设计中的应用[J].计算机应用技术, 2009(38):14-15.

[3]高国利,贾宇霖.模流分析在汽车格栅模具制造中的应用[J].模具制造, 2013(10):41-44.