某舵类零件的小孔径多层深孔加工工艺优化

邓晓立 董李扬

摘要:针对某舵类零件中,孔结构多层、孔径小、长径比大、加工刀具伸长量大、易产生加工变形、耗时长、效率低等结构和工艺特点,提出了一种以球头铣刀代替镗刀,铣削深孔的加工方法。铣削加工金属切除率高,大幅度缩短了加工时间,提高了生产效率。铣刀刀杆直径与孔径相同,加工过程中,已加工完成的上层孔结构对刀杆起到了导向和支撑作用,减小了由细长刀杆刚度低引起的让刀误差,提高了深孔的尺寸和位置精度。该方法在生产实践中取得了良好的应用效果。

关键词:小孔径;深孔;铣削;工艺优化

孔结构是常见的机械结构,其中长径比大于5的孔结构称为深孔,深孔加工一直是机械制造行业的技术难点,排屑、冷却润滑和散热是深孔加工技术中的三大难题。特别是加工小直径的深孔,刀具刀杆细长,刚性差,所能承受的切削力较小,加工过程中易产生变形,引起刀具偏斜,产生圆柱度超差、位置精度低等现象。本文阐述了某舵类零件中小直径多层深孔的一种优化加工工艺方法。

1.零件加工工艺分析

图1是该舵类零件的三维模型,所述孔结构尺寸要求为 mm,加工长度为62mm,沿舵面方向呈4层布置,图2示出了其与零件各特征面之间的相对位置关系。孔轴线与相邻侧壁平行,位置尺寸1要求为 mm(如图2中右图所示),且轴线与零件中间平面平行,位置尺寸2要求为 mm(如图2左图所示)。加工该零件所采用设备是坐标镗床,竖直进刀,逐层加工。加工时,需用专用工装使孔轴线沿竖直方向设置,加工位置距离舵面边缘较远,为避免刀柄与舵面之间的干涉,需采用特殊订制刀具,与一般的深孔加工刀具相比,刀杆直径更小伸长量更大,所能承受的切削力较小。该孔结构是与他级舵相连接的配合孔,要求具有较高的加工精度。零件材料为不锈钢,强度大,为控制刀具变形和加工尺寸误差,需采用小的切削量,因此,采用传统加工方法进行加工时,存在耗时长,加工效率低,加工精度低的问题。

2.传统加工工艺方法

传统加工过程采用了中心钻钻削,钻头钻削,镗削,铰削四个工步逐层切削的加工工艺方法,各工步的具体工作内容如下:

2.1采用直径为1.5mm,长度为200mm的中心钻进行预钻孔,用于定心,防止钻头偏摆;

2.2采用直径为4.5mm,长度为200mm的钻头进行粗加工;

2.3采用直径为4.5mm,长度为200mm的镗刀进行半精加工,加工后所得孔径为4.9mm;

2.4采用直径为5mm,长度为200mm的铰刀进行精加工,尺寸到位。

根据该舵类零件的结构特点,所采用的非标刀具设计为自刀尖沿刀长方向,刀杆直径逐渐增大,以最大限度的提高刀具刚度,减小加工过程中的刀具变形。由于所采用材料的强度高,刀具刚性差,步骤三的镗削加工需采用小吃刀量反复进行。重复上述四个工步完成零件孔结构的逐层加工,耗时5个小时,生产效率低。由于镗刀刀杆细长,加工中容易产生让刀,导致孔径大小头现象,即易致孔的圆柱度超差,且加工稳定性差,孔轴线易产生倾斜。

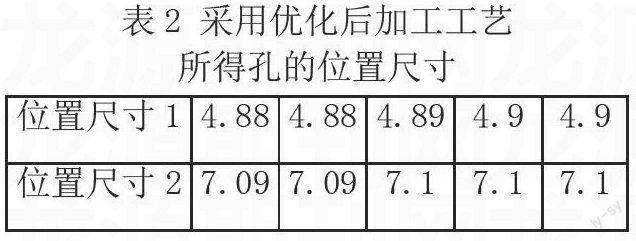

为检验所得孔的位置精度,对孔轴线与两基准平面之间的垂直距离进行测量。所采取的检验方法为:将零件按一定方位放置并固定,分别使两基准平面与水平工作台重合,将符合孔径尺寸公差要求的专用通长检验柱置于所得孔结构中,打表测量检验柱最高点与台面之间的垂直距离。试验中,在检验柱上各层孔结构之间取共计5个检测点,所得位置尺寸值列于表1:

上表结果显示,位置尺寸1的实际公差最大值为-0.09,最小值为-0.19;位置尺寸2的实际公差最大值为+0.0,最小值为-0.08,两个位置尺寸均出现超差现象。在此,我们用单位长度误差,即100mm长度上位置尺寸的差值,来进一步描述孔轴线的位置精度,计算公式为:

其中M、N为两任意检测点,LMN为两点之间的轴向距离。两位置尺寸的单位长度误差分别为0.16mm/100mm,0.13mm/100mm。

3.优化后的加工工艺方法

针对原加工工艺中,效率低,尺寸和位置精度差的问题,对前述加工工艺方法进行优化,具体措施如下:

3.1采用原工艺方法,通过中心钻、钻削、镗削、铰削四个工步完成第一层孔结构的加工;

3.2采用直径为1.5mm,杆直径5mm, 长度为200mm的中心钻进行预钻孔;

3.3采用直径为4.9mm,长度为200mm的钻头进行粗加工;

3.4采用直径为5mm,长度为200mm的球头铣刀对孔径和孔位进行校正;

3.5采用直径为5mm,长度为200mm的铰刀进行精加工,提高加工精度和表面质量。

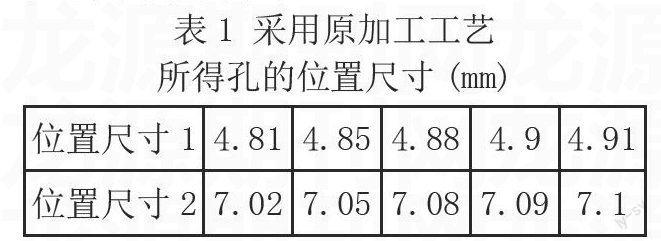

重复上述步骤二至五完成深孔第二、三、四层的加工。步骤四采用球头铣刀代替镗刀进行铣削加工,金属切削率高,加工过程中,直径同样为5mm的铣刀刀杆位于已加工完成的上层孔结构中,起到了导向、支撑的辅助作用,增大了刀具刚度,减小了由于刀杆刚度差而引起的变形误差。相应地,步骤三中以直径4.9mm的钻头代替原方案中直径为4.5mm的钻头,目的是减小加工余量,减小铣削过程中铣刀底刃的切削量,避免抱死。采用所述优化措施,以铣削加工代替镗削加工,大大缩短了加工耗时,1.5个小时即可完成整个加工过程,加工效率高,稳定性好,孔轴线的倾斜问题得到改善。采用同样的检验方法,对所得孔的位置尺寸进行检测,检验柱最高点与水平工作台的垂直距离列于表2中:

从检测结果可以看出,位置尺寸1的实际公差最大值为-0.1,最小值为-0.12;位置尺寸2的实际公差最大值为+0.0,最小值为-0.01,产品位置尺寸无超差,两位置尺寸的单位长度误差分别为0.03mm/100mm,0.02mm/100mm,加工精度得到显著提高。

4.結论

笔者经过对某舵类零件的小孔径多层深孔的加工工艺进行反复实践和摸索,提出了用球头铣刀代替镗刀,采用钻-铣-铰的加工方法,对该孔结构进行逐层加工,与原加工工艺方法相比,耗时缩短了70%,两位置尺寸的单位长度误差由原来的0.16mm/100mm和0.13mm/100mm缩小为0.03mm/100mm和0.02mm/100mm,所有工步均可在坐标镗床上完成,有效地提高了生产效率和产品质量,对于具有相似孔结构的零件加工生产具有一定的技术指导作用。

参考文献:

[1]都启军.浅谈深孔加工技术[J].装备制造技术,2013,3:72-74.

[2]王峻.现代深孔加工技术[M].哈尔滨:哈尔滨大学工业出版社,2005.

作者简介:邓晓立(1981.6-)男,北京,汉,大专,技师,小孔径多层深孔加工。