床鞍类零件机械加工工艺改进实验研究

胡振等

摘要 床鞍是数控车床上的主要传动部件,其性能对整个机床的精度起着决定性作用。通常普通数控车床床鞍导轨面平面度,两导轨平行度都要求在0.01mm以内,其加工过程也比较复杂,通常涉及到十几道工序和多台加工设备,因此常有不合格产品出现。本文通过典型床鞍零件的工艺改进实验,使零件的加工合格率达到了100%。单件可节省加工费用270元,提高生产效率28%,按年产量2000件计算,可节省加工成本54万元/年[1]。

关键词:床鞍;机械加工;工艺改进

1.问题描述

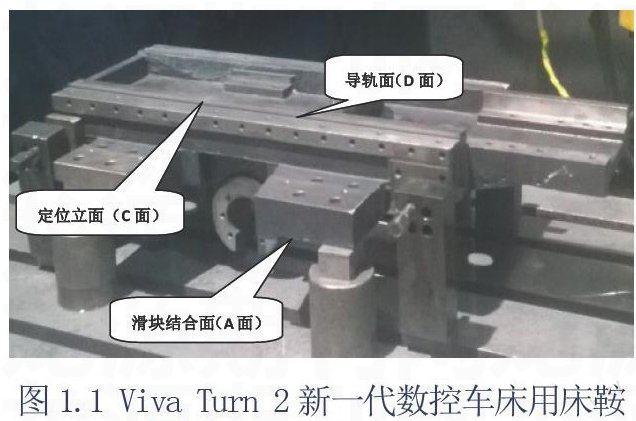

Viva Turn 2是沈阳第一机床厂研制的新一代数控车床,其床鞍(如图1.1所示)在装配过程中检测到导轨平面度、导轨面与安装导轨滑块面的平行度和安装导轨滑块面的平面度均超差,对车间工作安排,供货期和生产成本都会产生负面影响。经检测:床鞍导轨平面度(要求:0.01):实测0.03~0.05mm;上下导轨平行度(要求:0.03):实测0.04 ~0.06mm;安装导轨滑块面平面度(要求:0.01):实测0.02 ~0.04mm。

2.工艺改进实验

为了解决产品不合格问题,本文对不同厂家的10件毛坯的生产过程进行了工艺改进实验。

2.1 提高床鞍导轨平面度

经研究发现,床鞍导轨平面度超差是由装卡方式、作业流程、操作者工作习惯等多方面因素造成的。

2.1.1 改进装卡方式

清理工装卡具结合面,将4块基准垫铁找平0.005以内,然后以A面为基准,将床鞍安放在基准垫铁上,找正C面0-0,只通过侧顶压紧零件。

2.1.2 规范操作、标准化作业流程

改进精磨加工的具体步骤,首先,先粗磨导轨D面一平,留量0.1mm;然后,必须在精磨前进行砂轮修整;最后,再精磨各面至尺寸,保证D面平面度达0.01。

2.2 提高导轨面与安装导轨滑块面的平行度和安装导轨滑块面的平面度

经研究发现,此两项超差主要原因是由于切削刀具造成。为了提高效率,降低成本,缓解导磨瓶颈,滑块结合平面是由精铣的方法获得的,为了保证较好的光洁度采用的刀具是山特的带修光刃的精铣刀。由于修光刃的特殊结构导致,滑块结合平面与立面相交的根部总会高出0.015-0.02mm。我们从修改刀具和切削参数方面出发制定了改进方案。首先,去掉修光刃刀片;为了保证表面光洁度,我们对切削参数进行了优化,提高了转速和进给量(S=800rmp→1400rmp、F=600mm/min→700mm/min),加工后滑块安装平面光洁度和平面度都能满足图纸要求[2]。

3.改进后零件质量检查

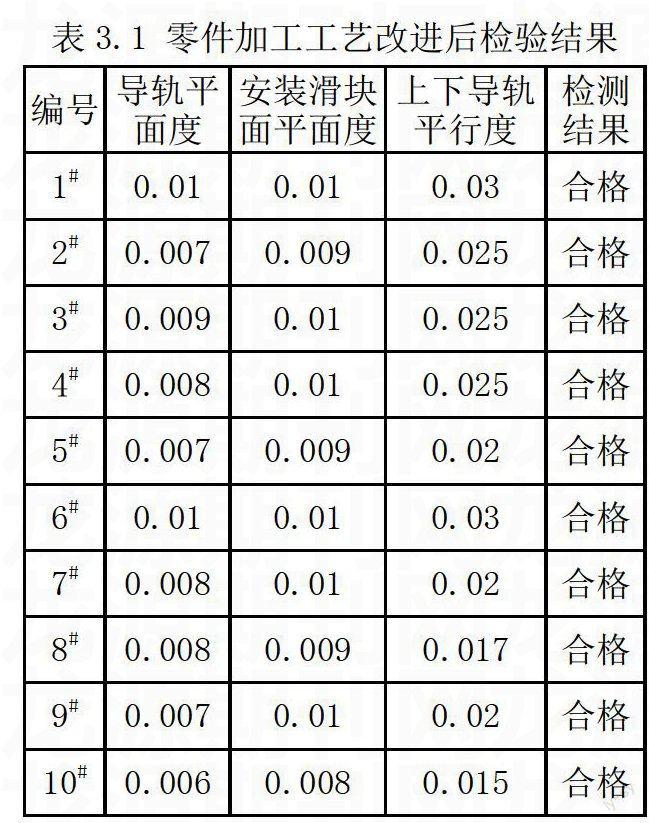

图纸要求零件的精度为导轨平面度0.01,安装滑块面平面平面度0.01,上下导轨平行度0.03,检查结果如下表3.1所示。

4.结论

4.1 为了提高导轨平面度防止卡压变形,改进了零件的装卡方式,只进行侧向挤压、定位,侧向卡压、定位可以方便找正可节约辅助时间8min。同时,规范了操作流程,在精磨导轨面之前,必须对砂轮进行修裁。

4.2 为了提高导轨面与安装导轨滑块面的平行度和安装导轨滑块面的平面度,改进了刀具(4片精铣刀片+1片修光刃刀片→5片精铣刀片)和切削参数(S=800rmp→1400rmp,F=600mm/min→700mm/min)。

4.3 此次工艺改进实验所加工的零件合格率达到了100%。本厂导轨磨床每小时加工成本为500元,立式加工中心每小时加工成本为120元,按此计算单件可节省加工费用270元。按年产量2000件计算,可节省加工成本54万元/年,提高生产效率28%。

參考文献:

[1]陈良玉,王玉良等. 机械设计基础[M],沈阳:东北大学出版社,2000.

[2]李红星. 卧式车床床鞍加工工艺的改进[J],机械管理开发,2010,3(25):107-108.