基于船舶舵系安装工艺研究

丁晓峰 顾存山

摘要:本文主要对船舶建造舵系安装过程中重要检验节点的阐述,通过研究,设计合理的简洁安装工艺流程,为船舶建造质量与进度提供有力的技术支持。

关键词:中心线;镗孔;零位;平衡

1.舵系安装通用工艺说明

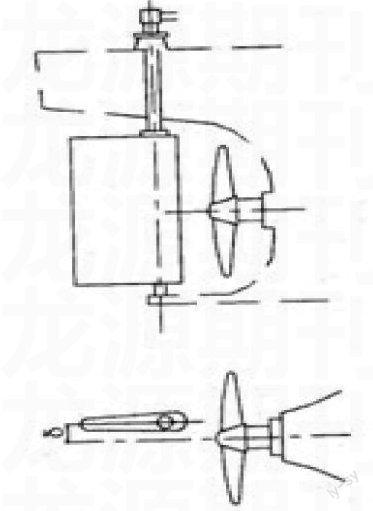

本工艺通用于我厂目前建造的各类内河、沿海使用的中、小型船舶。舵系结构为:设有舵销承座的普通平衡舵、设有导流管的普通平衡舵及悬式平衡舵。 舵系数量为:单舵或多叶舵;操舵装置为:手操、液压推舵等型式。由于各建造船舶产品的舵系结构和特点不同,有本工艺顾及不到的特殊之处,车间工艺股应根据施工船舶产品特点的个性,制订补充工艺(其中包括工艺布置图、舵系拉线图、舵系镗孔图等)以完善建造船舶的舵系安装工艺,但舵系安装的主要顺序,方法及技术要求均可按本《舵系安装通用工艺》执行。 本工艺舵系中心线的找中采用拉线法确定。舵系的找中及安装工作,应配合轴系的找中及安装工作平行交叉进行。 2.舵系中心线找中应具备的条件

2.1舵系船台焊接工作结束。上舵承本体(舵杆套筒)或舵托应全部装配完工,船体密性泵水报验合格。

2.2舵系中心位置及尺寸已确定,应符合图纸要求,并经报验合格。

2.3上舵承座面板平行于基线。距基线的理论尺寸应符合要求,且上舵承座面板应留有镗削余量≥5mm。

2.4下舵承本体,舵销承座内孔,均应留有镗削余量。

2.5轴系中心线已测定。

2.6舵系找中及安装期间,应停止一切振动性作业。 3.舵系中心线的找中

舵系中心线的找中舵系中心线的找中 舵系中心线的找中:

3.1上基准点:可在舵机舱顶部,亦可在舵机平台甲板舵中心线上方,设置可调拉线支架一具。

3.2基准点:在舵销承座下方约800~1000mm处,焊装钢性支架,并在其上设置可调节拖板。 悬式平衡舵系可在船台地面设置刚性支架,亦可不设下基准点,利用钢丝挂重划线。 或者将已加工内孔的下舵承本体直接装焊于船体上。

3.3 通过上基准点和下调节拖板拉线,采用φ0.8mm的琴钢丝,挂重60kg,钢丝应平直, 清洁和无扭曲,调节上、下基准,使其中心与舵系中心线同轴。

3.4拉舵线与拉轴线应同时进行,其舵中心线位置应符合图纸要求:

3.4.1舵系中心线与轴系中心线的相对位置偏差,每米不得大于1mm(即角度偏差<4′) (见图示)

3.4.2舵系中心线与轴系中心线的相对位置偏差,不得超过下式计算数值: δ=0.001 3 L

3.4.3对多叶舵之各舵系中心线前后定位差,相互位置偏差

均不应大于5~10mm,一般不允许同侧位移。

3.5检查上舵承座、舵套筒、下舵承座、舵销承孔的中心偏移及镗孔余量。

3.6检查舵系中心线至尾柱或人字架后端面的距离尺寸,应符合图纸尺寸要求,且人字架后端面应留有5mm 镗削余量。以上检查均能满足要求后,则可将确认为舵系中心线。

3.7确定上舵承座上平面的镗削定位尺寸,并打上洋冲眼。上舵承座镗削平面至基线距离h,应符合图纸要求。 确定下舵承座下平面的镗削定位尺寸,并打上洋冲眼。下舵承座镗削平面至基线距离,应符合图纸要求。 确定舵销承座上平面的镗削定位尺寸,并打上洋冲眼。舵销承座镗削平面至基线距离,应符合图纸要求。

3.8舵杆实际加工长度的确定: 测量记录舵销承座镗削平面及下舵承座端面至上舵承座镗削平面的实际距离尺寸,与图纸相应位置的理论尺寸来确定舵杆加工的实际长度,供机加车间加工。

3.9根据舵系中心线,划出下列各镗孔圆及检查圆:

3.9.1上舵承座镗孔圆及检查圆。

3.9.2下舵承本体镗孔圆及检查圆。

3.9.3舵销承座镗孔圆及检查圆。

3.9.4下调节拖板上的检查圆。 各档镗孔检查圆的直径必须比镗孔圆直径大30~50mm,并打上洋冲眼记,确认无误,提交检查员验收。 4.舵系镗孔:(参阅舵系镗孔图)

4.1舵系镗孔的技术要求: 镗孔后的成品圆孔径尺寸应控制在图纸理论尺寸±1mm以内。 镗孔后的各档内径应同轴,其同轴度偏差应小于其装配间隙的1/2。 镗孔各端平面与舵系中心线应垂直,垂直度偏差均控制在0.15mm/m以内。 孔加工的圆度和圆柱度偏差均应达到下表要求: 单位:mm

内孔表面粗糙度为 ,端平面表面粗糙度为 。

4.2镗排应经内场检查,性能良好。

4.3按工艺布置图安装镗排的轴承支架,一般先加工舵销承孔,后加工上、下舵承孔。

4.4 舵销承孔的镗削:

4.4.1按舵销承座上平面和下调节拖板上的镗孔圆或检查圆校正镗排中心。

4.4.2粗鏜:直径留1mm余量,以便精加工。

4.4.3精镗:精镗最后一刀(t =0.2~0.5mm)前,应校正镗排中心,并经检查员检验合格,可进行精加工,以达到镗孔的技术要求。 精镗最后一刀,镗刀的走向应与衬套压入的方向相同。

4.4.4镗削舵销承孔止口,应符合图纸要求。

4.4.5镗削舵销承座的上平面,且留半个洋冲眼,并按图倒角,拆除镗排。

4.5上、下舵承座的镗削:

4.5.1按上、下舵承座的镗孔圆或检查圆校正镗排中心。

4.5.2下舵承本体粗镗,直径留1mm余量,以便精加工。

4.5.3精镗:精镗最后一刀(t =0.2~0.5mm)前,应校正镗排中心,并经检查员检验合格,方可进行精加工,以达到镗孔的技术要求,精镗最后一刀,镗刀的走向应与衬套压入的方向相同。

4.5.4上舵承座面板的内孔镗圆,应保证同轴,孔直径应保证上舵承本体的安装。

4.5.5按上、下舵承座的洋冲眼,镗削上、下舵承座的平面。留半个洋冲眼,并按图倒角。

4.5.6镗孔结束,拆除镗排,进行成品报检,达到镗孔的技术要求。

4.6测量镗孔尺寸,做好记录,供内场加工下舵承衬套和舵销衬套用。 5.舵系衬套的加工和安装

5.1舵系衬套按衬套加工图进行,并应达到图纸要求。

5.2舵系衬套加工的配合要求如下表: 单位:mm

5.3舵系衬套的压入:

5.3.1检查衬套压入的配合间隙,止口间隙及长度尺寸,检查衬套与舵杆或舵销的安装间隙, 安装间隙应达到图纸要求。

5.3.2清洁衬套的内、外圆,将衬套外圆涂上牛油白柒,分别压入下舵承座和舵销承座孔内,并注意使止口的贴合。

5.3.3按图配钻下舵承本体压板螺孔,或在下舵承本体与衬套结合部钻攻定位螺钉,并用洋冲铆死。 6.舵杆玻璃钢包覆工艺

6.1舵杆防蚀层包覆可在车间内场施工,将舵杆水平放置,工作合适高度离地面800~1000mm,亦可在车床上进行。

6.2包覆部位的表面清洁要求: 用丙酮、汽油、香焦水或四氯化碳将舵杆表面洗净,经清洁后,包覆表面应无油污、锈迹和水迹。

6.3包覆时空气相对湿度不超过80%,在下雨天允许将舵杆预热到40~50℃。

6.4环氧粘合剂的配方:

6.4.1 树脂:618、 634、6101环氧树脂 重量比:100

6.4.2增塑剂:304聚脂树脂,亚磷酸三苯酯、苯二甲脂二丁脂 5~20

6.4.3稀释剂:662甘油环氧树脂、亚磷酸三苯脂

6.4.5玻璃布:宽度 30、60、80、100、120mm

6.5环氧粘合剂的调制:

6.5.1将容器和搅棒擦干净。

6.5.2按比例重量称出增塑剂和烯释剂,然后将环氧环树脂倒在一起,大致调匀。

6.5.3按比例称出固化剂倒入容器,立即搅匀。

6.6胶接工艺:

6.6.1用清洁的刷子,将粘合剂均匀涂刷一层于包覆部位表面。每次刷的厚度为0.2~0.3mm,且不得留有气泡。

6.6.2将浸有粘合剂的玻璃布从盛胶桶中抽出,缠绕在舵杆上,每条玻璃布起头,从需绕玻璃钢处两头往里300mm处开始,每圈重叠量为15~30%,防蚀层包覆的层数及厚度应符合图纸要求。

6.6.3在车床上进行包覆玻璃钢的过程中,舵杆应始终慢速均匀转动,直至粘合剂不流动或自然固化。

6.6.4施工24小时后,粘合剂固化才能移动舵杆。

6.7安全事项:

6.7.1进行玻璃钢包覆必须保持通风良好。使操作者尽量少吸入挥发性有毒的化学物质。

6.7.2操作时应有劳动保护,严防化学物质溅入眼睛。 7.舵系的安装 (1)舵系安装应与轴系安装平行、交叉进行。 (2)舵系安装前,对舵系各零部件均应按图纸进行检查、测量和清洁。 (3)悬挂式舵系安装,应将舵叶与舵杆联成一体进行。 (4)设舵销的平衡舵和导流管舵可在螺旋浆安装前,进行上舵杆安装,螺旋浆安装完毕,方可吊装舵叶及导流管。

7.1上舵杆的安装:

7.1.1清洁上舵杆,按图检查上舵杆与滚珠轴承配合的轴颈尺寸(配合间隙应符合图纸要求)。 滚动轴承内外圈与舵杆。

7.1.2将调整垫片、上舵承压板,包括填料,清洁后放置在上舵承座上。

7.1.3按舵杆吊环领正吊直,自船外缓慢穿入下舵承衬套,并从上舵承本体拉出,按艏艉方向摆正上舵杆,并作临时固定。

7.2舵叶的安装:

7.2.1将舵销拆下,吊装舵叶到位后(注意保护舵杆配合止口),按标记打入舵杆和舵叶的定位螺栓,并用螺母坚固。

7.2.2检查舵销与衬套的配合间隙,即可安装舵销,用螺母固紧后,并作好保险。

7.2.3舵销箱体内加满黄油,并安装水密盖板。

7.2.4按舵杆和舵叶的配对记号,打入全部的定位螺栓和联接螺栓,用螺母固紧,并作好防松保险。

7.2.5导流管舵体吊装应检查导流管与螺旋浆之间上、下、左、右的间隙应基本相等。

7.3上舵承的安装:

7.3.1将舵叶用垫木抬高,便于套环衬套安装,并将舵杆摆正。

7.3.2以上舵杆为基准,摆正上舵承本体,并用夹头将其与上舵承座夹紧, 应注意:上舵承本体上的螺孔分布應与上舵承座肘板叉为30°,并使上盖油杯处于便利加油的工作位置。

7.3.3清洁滚珠轴承,并将其压入上舵杆和上舵承本体内,压到位后在滚珠轴承内压注润滑油脂。

7.3.4在上舵杆槽内,安装衬套和套环,并用二螺钉固紧。

7.3.5上舵承本体内加满润滑油脂,按图安装上舵承的上盖,填料,注意上盖与本体的配对标记。

7.3.6撤去舵叶垫木,使舵装置承压在上舵承及舵承座上,用手推动舵叶,在左、右各45°范围内应转动灵活、无卡滞现象。并检查舵叶下端与舵销承座上平面距离,应符合图纸设计要求。

7.3.7按图纸要求,通过上舵承本体通孔在上舵承座上配钻通孔,并用螺栓联接坚固后,钻绞定位螺栓孔,螺栓打紧后,舵叶仍能转动灵活。

7.4安装舵柄:

7.5安装调整止口舵环或下舵承丁型橡皮圈和压板,用螺栓固紧并穿好止松保险。 8.舵 “零位及灵活性检查报检

8.1从船尾舯部,用吊线陀吊出船体中心线,离舵叶尖~2mm镇定。

8.2调整舵叶位置,使其中心线与吊线陀尖对正,将舵固定,在舵机舱内,上舵杆与舵承固定处划出“零”位标记线,并打上硬印记。

8.3舵系安装完毕,用手推动舵叶,应在左、右舷40°范围内转动灵活,无卡滞现象。

8.4舵系安装,灵活性及舵“零”位,提交检验员验收。 9.悬式平衡舵的安装说明

悬式平衡舵的安装说明悬式平衡舵的安装说明

悬式平衡舵的安装说明: 由于悬式舵没有上部支撑,其本身重量全部由上舵承承受,其安装方法有如下三种:

9.1拉线、镗孔法,其方法与顺序和要求可按以上工艺进行。

9.2采用假舵杆定位法:在批量生产中采用。

9.2.1按图定位烧焊上舵承座。

9.2.2按舵杆尺寸车制假舵杆工装。

9.2.3根据上舵承位置为基准,用假舵杆定位,装焊下舵承本体,以至达到图纸要求。

9.3采用拉线法,定位下舵承本体:

9.3.1按图定位烧焊上舵承座。

9.3.2拉线,参考以上舵系拉线工艺。

9.3.3下舵承本体在内场加工完毕。

9.3.4下舵承本体定位可根据所拉钢丝中心线,用斜铁进行调整,定位装焊于船体上,因此在安装中可不进行镗孔。 10.下水前的工作

10.1上舵杆与舵叶联接螺栓处,搪涂水泥。

10.2船舶下水前,用定位装置固定舵叶在舵“零”位上,防止其下水时的转动。 舵系安装均应符合图纸及工艺要求后,舵系安装工作才安装结束。